تولید ۷/۵هزار تن انواع کاتالیست در نفت و گاز سرو

تولید ۷/۵ هزار تن انواع کاتالیست در نفت و گاز سرو

به گزارش میمتالز، این شرکت پس از تدوین دانش فنی کاتالیستهای فرآیند احیای مستقیم آهن و انجام فرآیند صنعتیسازی این کالای دانشبنیان در قالب چند پروژه تحقیقاتی با مجتمع فولاد خوزستان و سپس فولاد مبارکه از سال ۱۳۸۵، نخستین بارگذاری صنعتی کاتالیست تولیدی خود را در ریفرمر مادول B مجتمع فولاد مبارکه اصفهان انجام داد. شرکت سرو توانسته است با ظرفیتسازی متناسب با نیاز مجتمعهای فولادی دارای فرآیند DRI، تحویل بیش از ۴۵۰۰ تن انواع کاتالیستهای فرآیند مذکور و بارگذاری ۱۵ ریفرمر در این صنعت، علاوه بر رفع نیاز واحدهای فولادی کشور به کالای استراتژیک کاتالیست، با دریافت تاییدیههای عملکرد لازم به بازارهای جهانی فروش کاتالیست نیز وارد شد. بر اساس برنامهریزیهای صورت گرفته، در سال ۱۴۰۰ تعداد ریفرمرهای فعال با کاتالیستهای این شرکت به عدد ۲۰ خواهد رسید.

نفت و گاز سرو با تولید بیش از ۵/۷ هزار تن از انواع کاتالیستهای مورداستفاده در صنایع پتروشیمی و پالایشگاهی و با تکمیل سبد محصول خود و بومیسازی تمامی کاتالیستهای مورداستفاده در فرآیندهای تولید اوره، آمونیاک، متانول، فرمالدهید و گاز هیدروژن، نیاز صنایع مذکور را در حوزه کاتالیست برطرف کرده است.

در این گزارش به آخرین دستاوردهای شرکت دانشبنیان نفت و گاز سرو در حوزه صنعت فولاد پرداخته شده است.

بزرگترین خط تولید کاتالیست

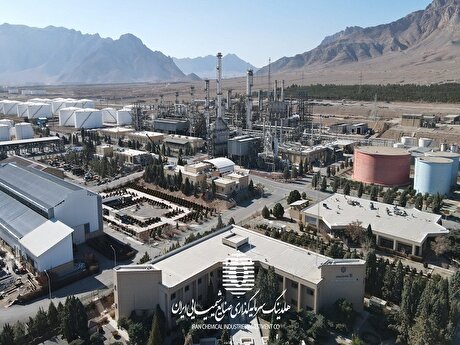

شرکت نفت و گاز سرو بهعنوان یک شرکت دانشبنیان توانسته خط تولید کاتالیستهای خود را در سالجاری توسعه دهد و آن را به پیشرفتهترین تجهیزات این صنعت مجهز کند.

این شرکت با بومیسازی فناوری پخت کاتالیست در کورههای تونلی دما بالا توانسته است کیفیت بالای محصولات تولیدی خود را برای مجتمعهای صنعتی تضمین کند. خطوط جدید تولید کارخانه سرو کاملا اتوماسیون بوده که باعث میشود ضمن افزایش نرخ تولید، خطای انسانی نیز کاهش پیدا کند.

تفاهمنامههای تولید کاتالیست فناوری PERED

شرکت مهندسی معادن و فلزات MME بهعنوان لایسنسور فناوری ایرانی تولید آهن اسفنجی به روش PERED Persian Reduction شناخته میشود. از آنجا که کاتالیستهای مورداستفاده در این فرآیند از تفاوتهایی نسبت به کاتالیستهای فناوری MIDREX برخوردار است، شرکت نفت و گاز سرو پس از تجربه موفق بومیسازی کاتالیستهای قبلی، با دستیابی به دانش فنی تولید کاتالیست فناوری پرد و انعقاد قرارداد تولید کاتالیست موردنیاز شرکت احیای استیل فولاد بافت، موفق به خارج کردن این محصول از انحصار شرکت تولیدکننده خارجی شد.

این موفقیت به پشتوانه امضای تفاهمنامه همکاری با شرکت MME در خصوص تولید و تامین کاتالیستهای مورداستفاده در حوزه فناوری پرد است. تفاهمنامه مذکور در سال ۱۳۹۷ و در خلال برگزاری یکیاز همایشهای تخصصی در حوزه معدن و صنایع معدنی بین مدیران دو شرکت نفت و گاز سرو و شرکت مهندسی معادن و فلزات منعقد شد. در این تفاهمنامه مواردی، چون تایید کیفیت و تعهد به استفاده از کاتالیست تولیدی شرکت نفت و گاز سرو در طرحهای جاری و آتی فناوری PERED و همکاری در توسعه دانش فنی این فناوری، مورد توافق دو شرکت قرار گرفت.

تفاهمنامه توسعه دانش فنی نسل جدید کاتالیستهای احیای مستقیم آهن

بهرهمندی از فناوری و تجهیزات بهروز تولید کاتالیست، دپارتمان مهندسی و تحقیقات پویا و تجربه دستیابی به رکوردهای تولید متعدد در ریفرمرهای بارگذاریشده با کاتالیست با کیفیت تولیدی سرو در انواع ریفرمرهای سری ۴۰۰، ۶۰۰، ۸۰۰، مگامادول، سوپر مگامادول و ریفرمر فناوری PERED، این شرکت را بر آن داشت تا بار دیگر با انجام تستهای آزمایشگاهی و میدانی راهکاری مناسب و مطمئن برای بهبود عملکرد واحدهای احیای مستقیم آهن ارائه کند. بهعنوان گامی بلند در بهبود راندمان تولید و افزایش طول عمر کاتالیستهای فرآیند مذکور، شرکت نفت و گاز سرو پس از ظرفیتسازی و رفع کامل نیاز واحدهای DRI داخلی، با نگاهی رو به آینده و بازارهای جهانی موفق به تولید نسل جدید محصولات خود تحت عنوان کاتالیستهای بهبودیافته شد.

این شرکت پس از بارگذاری نمونه اولیه محصول تولیدی بهصورت آزمایشی در چند تیوب از ریفرمر مادول ۳ فولاد خوزستان در بهمنماه سال ۱۳۹۶ و مشاهده بهبود عملکرد بستر کاتالیست، با امضای تفاهمنامه توسعه دانش فنی نسل جدید کاتالیستهای احیای مستقیم آهن با شرکت فولاد خوزستان، اقدام به طراحی گرید نهایی محصول و تجهیزات کامل موردنیاز جهت تست میدانی کاتالیست تولیدی کرد.

کاتالیستهای بهبود یافته احیای مستقیم آهن تولیدی این شرکت که با شکل جدید سر و ته گنبدی (DUMED END) طراحی و تولید شده است، امکان افزایش در نسبت سطح به حجم قطعات کاتالیست را فراهم آورده است. افزایش این نسبت در کنار فرمولاسیون بهینه کاتالیستهای تولیدی سرو، منجر به افزایش سطح تماس گاز خوراک ورودی به ریفرمر و کاتالیست و همچنین ممانعت از بروز پدیده کانالیزه شدن گاز در مسیر عبور از بستر آن (که تشدید پدیده تولید کربن یا سینترینگ کاتالیست بهواسطه عدم انجام واکنش در مقاطع خاص و کم جریان را به دنبال دارد) میشود. این دستاورد بزرگ در حال حاضر در حال تکمیل مراحل نهایی تست فرآیندی در مجتمع فولاد خوزستان است و ظرف چند ماه آینده آماده عرضه به بازار است.

قرارداد مشاوره و پایش عملکرد کاتالیست

شرکت دانشبنیان توسعه صنایع نفت و گاز سرو بهعنوان بزرگترین تولیدکننده کاتالیست در ایران، باهدف برطرف کردن تمامی نیازهای تخصصی مجتمعهای مصرفکننده کاتالیست در صنایع فولاد، پتروشیمی و پالایشگاهی، با توجه به بهرهمندی از تیم کارشناسی متخصص و با تجربه و دارا بودن تجهیزات بهروز انجام آنالیزهای مشخصهیابی و عملکردی کاتالیست، اقدام به ایجاد آخرین حلقه خودکفایی در صنعت کاتالیست کرد. این شرکت پیش از این بهعنوان یکی از خدمات پس از فروش محصول، تنها متعهد به پایش عملکرد و مشاوره بهرهبرداری در ارتباط با کاتالیست تولیدی خود بود؛ در حالی که در سال گذشته با ایجاد زیرساختهای لازم موفق به اخذ قرارداد مشاوره پایش عملکرد کاتالیست خارجی ریفرمر مجتمع فولاد سیرجان ایرانیان شد.

بهاینترتیب نفت و گاز سرو با ایجاد حلقه گمشده خدمات فنی مهندسی کاتالیست، مفتخر به تامین تمامی نیازهای شرکتهای مصرفکننده و بومیسازی دانش تولید و بهرهبرداری از کاتالیست در ایران است.

این شرکت پیشازاین اقداماتی همچون برگزاری ۵ همایش تخصصی بومیسازی کاتالیست در صنایع فولاد، پتروشیمی و پالایشگاهی، برگزاری ۲۱ کارگاه آموزشی کاتالیستهای هتروژن (نامتجانس) در صنایع مذکور، تالیف و نشر ۳ کتاب تخصصی در زمینه شناخت کاتالیست و فرآیندهای مرتبط تحت عناوین ریفرمینگ و کاتالیستهای نیکل در فرآیند احیای مستقیم آهن، نانو کاتالیستها (کاربرد نانو فناوری در کاتالیزگری) و راهنمای کاربردی تولید اسیدسولفوریک را در مسیر بومیسازی دانش کاتالیست در کشور انجام داده است.

استحصال نیکل از کاتالیست مستعمل و باطله معادن

با توجه به فقدان معادن نیکل در کشور و اهمیت بالای نیکل در تولید کاتالیستهای فولادی و برخی از کاتالیستهای مصرفی در صنایع پتروشیمی و پالایشگاهی، شرکت نفت و گاز سرو به دانش استحصال این فلز از کاتالیستهای مستعمل و باطله معادن دست پیدا کرده است. در حال حاضر به پشتوانه این دانش، خط تولید استحصال نیکل در کارخانههای شرکت نفت و گاز سرو احداث و بخش فراوانی از نیاز واردات این ماده استراتژیک رفع شده است.

شایان ذکر است توانایی استحصال نیکل از باطله معادن بهعنوان ویژگی بارز دانش فنی شرکت سرو برای نخستین بار در کشور صنعتی شده است.

گارد سولفورزدایی ZnO

هرچند در سالهای اخیر در میان واحدهای احیای مستقیم آهن در کشور تنها مجتمع فولاد خوزستان بهواسطه استفاده از گاز طبیعی دارای مقادیر قابل توجه گوگرد به نصب و بهرهبرداری از سیستم سولفورزدایی روی آورده بود، چالش ورود این ترکیب به گاز در گردش به دلیل کاهش کیفیت گندله مصرفی در واحدها طی ۳ سال گذشته، منجر به تمایل اغلب مجتمعهای فولادی به استفاده از گارد سولفورزدایی اکسید روی شده است.

شرکت توسعه صنایع نفت و گاز سرو با هدف تکمیل سبد محصولات خود در حوزه واحدهای احیای مستقیم آهن، پس از تدوین دانش فنی تولید این جاذبها در سال ۹۷، از ابتدای سال گذشته اقدام به تولید جاذب سولفورزدایی اکسید روی با کد تجاری SARV-۶۱۰ کرده است. نخستین قرارداد تولید گارد سولفورزدایی شرکت سرو در صنعت فولاد با مجتمع گرانقدر فولادمبارکه اصفهان منعقد شد.

با توجه به مشترک بودن این محصول در واحدهای فولادی با مجتمعهای پتروشیمی و پالایشگاهی، این شرکت تاکنون موفق به اخذ قرارداد فروش جاذب ZnO موردنیاز مجتمعهای فولاد مبارکه اصفهان، پالایشگاه اصفهان، پتروشیمی مسجدسلیمان، پتروشیمی رازی، پتروشیمی میاندوآب و مجتمع دی پلیمر آرین شده است.

ازآنجاکه چالش اصلی بهرهبرداری از مخازن سولفورزدایی در صنعت فولاد، افزایش افت فشار بستر جاذب پس از گذشت مدتزمانی کوتاه و تحمیل محدودیت فشار بر کارآیی کمپرسورهای فرآیند است، جاذب ZnO تولیدی این شرکت در کنار ظرفیت جذب و سطح ویژه بالا، با تاکید بر بهبود پارامترهای استحکام و مقاومت در برابر سایش تولید شده که موجب افزایش طول عمر جاذب در شرایط یکسان بهرهبرداری خواهد شد.

سیستم مدیریت یکپارچه

شرکت توسعه صنایع نفت و گاز سرو سیستم مدیریت یکپارچه و کارآمدی را برای خلق ارزش پایدار و اجرای موفقیتآمیز استراتژیهای خود به کار گرفته و در این زمینه موفق به اخذ گواهی استانداردهای مدیریت یکپارچه از مرجع معتبر بینالمللی AGS آمریکا شده است. این شرکت مفتخر به بهرهمندی از این سیستم تحت الزامات مختلف در سطح بینالمللی و مکانیزمهای کنترلی آن برای دستیابی به اهداف کلان ملی است.

گواهی تایید عملکرد محصول

شرکت دانشبنیان سرو بهعنوان نخستین و بزرگترین تولیدکننده کاتالیست در ایران، همواره یکی از ارزشمندترین دستاوردهای خود را گذراندن موفق شرایط تضمین کیفیت و عملکرد کاتالیستهای ارائه شده به صنایع فولاد، پتروشیمی و پالایشگاهی در تمامی قراردادهای منعقده تاکنون میداند. این مهم منجر به اخذ تاییدیههای عملکرد از سوی شرکتهای مصرفکننده و مشاور نظیر فولاد خوزستان، فولاد مبارکه اصفهان، شرکت مهندسی مشاور برسو، شرکت مهندسی و فناوری تارا طرح، شرکت مهندسی معادن و فلزات، پتروشیمی شیراز، پتروشیمی رازی، پالایش نفت شیراز، پتروشیمی پردیس و... شده است، که علاوه بر اعتلای نام تولیدکننده ایرانی و تقویت روحیه ملی، گام مهمی در مسیر عرضه کالای استراتژیک کاتالیست به بازارهای جهانی خواهد بود.

منبع: دنیای اقتصاد

"شیران" نقل مکان کرد

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

تامین مواد ناریه و گازوییل، چالشهای اصلی معدنکاران

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

پایداری تولید وابسته به تأمین انرژی و کارآمدسازی منابع انسانی است

اتفاقات کلیدی در مسیر میدکو

تولید انبوه تختالهای API ضخامت ۲۵۰ میلیمتر گرید ۵۹۷۶ در فولاد مبارکه

نرخ رشد سالانه تولید فولاد جهان صفر شد

تاکید آقاجانلو بر تسریع اجرای پروژههای گلگهر/ عتیقی: ۲۵ پروژه توسعهای گلگهر در دست اجرا است

حضور چادرملو در پانزدهمین همایش و نمایشگاه چشمانداز صنعت فولاد و سنگ آهن ایران

رکورد صادرات فولاد چین

اختراع دوباره فولاد!

پیچ تند کریدور زنگزور برای فولادیها

توسعه بازار و تقویت ارتباطات سازمانی، دو اولویت مهم فولاد اکسین است

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

تاکید آقاجانلو بر تسریع اجرای پروژههای گلگهر/ عتیقی: ۲۵ پروژه توسعهای گلگهر در دست اجرا است

حضور چادرملو در پانزدهمین همایش و نمایشگاه چشمانداز صنعت فولاد و سنگ آهن ایران

پیچ تند کریدور زنگزور برای فولادیها

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور