صرفهجویی 5 میلیون یورویی در شرایط تحریم

به گزارش می متالز، رئیس دفتر فنی تولید فولادسازی و ریختهگری مداوم شرکت فولاد هرمزگان از کاهش مصرف الکترود و رکورد در این زمینه و صرفهجویی ارزی 5 میلیون یورویی خبر داد و گفت: از سال 94 کاهش مصرف الکترود در راستای کاهش هزینههای تولید در دستور کار قرار گرفت و از اواخر سال 95 اقدامات متنوعی در قالب پروژههای بهبود بر محور کار تیمی انجام شد و روند کاهش مصرف با سرعت بیشتری ادامه پیدا کرد بهطوریکه مصرف الکترود در سال 1394 به میزان 2.1 کیلوگرم به ازای هر کیلوگرم فولاد تولیدشده کورههای قوس بوده که این میزان در سال 95 با کاهش 2.8% به عدد 2.04 کیلوگرم به ازای هر کیلوگرم فولاد تولیدشده کورههای قوس رسید و در سال 96 مصرف الکترود با ثبت رکورد 1.96 کیلوگرم کاهش 3.9% را ثبت نمود؛ و در شش ماه اول سال 97 متوسط مصرف با ثبت رکورد 1.82 کیلوگرمی کاهش 7.1 درصدی را به دست آورد.

قراگوزلو در ادامه افزود: مصرف الکترود به فاکتورها و پارامترهای گوناگون ازجمله تکنولوژی کوره، رژیم شارژ، گریدهای تولید، روشها و استانداردها تولید، مهارتهای اپراتوری، سیستم کنترل و تنظیمات کوره، شرایط نت پیشگیرانه، توقفات اضطراری و ... بستگی دارد. ازجمله اقدامها و پروژههایی که در راستای کاهش مصرف الکترود اجرا گردید میتوان به پروژه کاهش زمان power on کوره، کاهش زمان آمادهسازی و توقفات، استانداردسازی و بازنگری روشهای تولید، ارتقا آماده بکاری سیستم خنک کاری الکترودها، پایش و بالانس مستمر سیستم تنظیم الکترود، پروژه پوشش دهی الکترود، پروژه بهبود طراحی دلتای و تنظیم اتمسفر کوره، پروژه جایگزینی پانل مسی آبگرد بهجای الکترود درب سرباره اشاره کرد.

الکترود گرافیتی ازجمله اقلام مصرفی استراتژیک صنعت فولادسازی با تکنولوژی کوره قوس الکتریکی میباشد که 8 تا 12 درصد قیمت تمامشده محصول در صنعت فولادسازی را به خود اختصاص داده است.

الکترود گرافیتی از 8/99 درصد کربن (کک سوزنی) تشکیلشده است و نقش آن انتقال جریان الکتریسیته از بازوها به بار کوره از طریق ایجاد قوس الکتریکی است.

علل انتخاب گرافیت بهعنوان الکترود در کورههای قوس الکتریک به دلیل ویژگیهایی ازجمله: هدایت الکتریکی عالی، هدایت حرارتی بالا، دیرگدازی بالا، نداشتن نقطه خمیری شدن، نداشتن نقطه ذوب، افزایش استحکام مکانیکی در دمای بالا، انبساط حرارتی کم، مدول الاستیسیته مناسب، مقاومت زیاد در برابر شوکهای حرارتی، عدم تأثیر بر آنالیز مذاب و خنثی بودن ازنظر شیمیایی، قابلیت ماشینکاری خوب، اکسیداسیون ضعیف میباشد.

در بخش دیگری از این گزارش اسفندیار پورعلی با اشاره به پروژه جایگزینی بلوک آبگرد مسی بهجای الکترود گرافیتی درب سرباره کوره گفت با توجه به شرایط به وجود آمده و افزایش قیمت الکترود گرافیتی در ابتدای کار جایگزینی اسلب و الکترودهای ضایعاتی بهجای الکترود گرافیتی با همکاری و هماهنگی همکاران نسوز، مکانیک و ارسال محصول در دستور کار قرار گرفت و از تاریخ اواخر مرداد سال گذشته اجرایی گردید با توجه به توقفات ایجادشده جهت تعویض اسلب در ب سرباره و درگیری جرثقیلهای سقفی به دلیل پایین بودن عمر متوسط آن و به جهت جلوگیری از توفقات کوره و درگیری جرثقیلهای سقفی، پروژه جایگزینی بلوک آبگرد مسی در دستور کار قرار گرفت؛ و با هماهنگی و همکاری واحدهای خرید، نسوز، تعمیرات مکانیک، برق و ابزار دقیق جهت انجام فرایند نصب و همچنین تجهیزات جانبی جهت بازرسی و مانیتورینگ و بعد از تأمین بلوک آبگرد مسی در شل شماره 2 نصب و در کوره 2 با طی کردن فرآیند 600 ذوب و تعویض شل بدون مشکلی اجرایی گردید.

مشخصات فنی بلوک آبگرد مسی

- Dimensions 1550 or 2000 x Ø580 mm- Weight 2.038,60 Kg

- Alimentation H2O- Minimum flow 20 m3/h

- Maximum pressure 10 bar- Minimum pressure 3 bar

- Minimum ∆P in/out 1,5 bar- Maximum temperature inlet 60 °

پیشبینی عمر، بلوک آبگرد مسی برای بیش از 5000 ذوب میباشد که این باعث عدم نیاز به تعویض در حین پروسه ذوب و نهایتاً عدم توقف کوره قوس، کاهش هزینههای تمامشده، کاهش مصرف الکترود، کاهش درگیری جرثقیلهای سقفی، جلوگیری از خروج بیشازحد سرباره از داخل کوره و محافظت بهتر نسوز کوره از تشعشعات قوس و جلوگیری از اتلاف حرارتی و همچنین جذب بهتر نرمههای فلزی آهن اسفنجی میگردد.

این کاهش مصارف بهطورکلی تا پنج میلیون یورو صرفهجویی به دنبال دارد که در حدود یکمیلیون یورو صرفه جویی مربوط به پروژه حذف الکترود گرافیتی سرباره می باشد.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

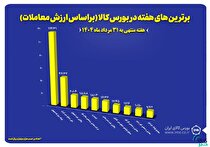

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد