ساخت غشای پلیمری جهت شیرینسازی گاز طبیعی و حذف co ۲ از دودکش کارخانجات صنعتی

به گزارش میمتالز، فرشته سادات مطهری، دانش آموخته دکترای مهندسی شیمی دانشگاه صنعتی امیرکبیر و مجری طرح «ساخت و ارزیابی غشای پلی اتیلن اکسید شبکهایشده به منظور جداسازی دیاکسیدکربن از نیتروژن و متان» گفت: با افزایش جمعیت انتظار میرود که مصرف انرژی در جهان به بیش از TW ۴۰ (تریلیون وات) برسد، از طرفی مهمترین منبع تولید انرژی، احتراق سوختهای فسیلی است و متاسفانه در کشورهای در حال توسعه، گاز CO ۲ حاصل از احتراق به اتمسفر وارد میشود، درنتیجه، دنیا با چالش نشر گازهای گلخانهای و تغییرات اتمسفری به دلیل وجود این مشکل روبروست.

وی افزود: تحقیقات نشان داده است که در حدود ۶۰ درصد از تاثیر گازهای گلخانهای بر تغییر اتمسفر به دلیل وجود گاز CO ۲ است که ناشی از احتراق سوختهای فسیلی و معدنی در بخش انرژی، کشاورزی و دامپروری، تولید زباله و... درکشورهای صنعتی است.

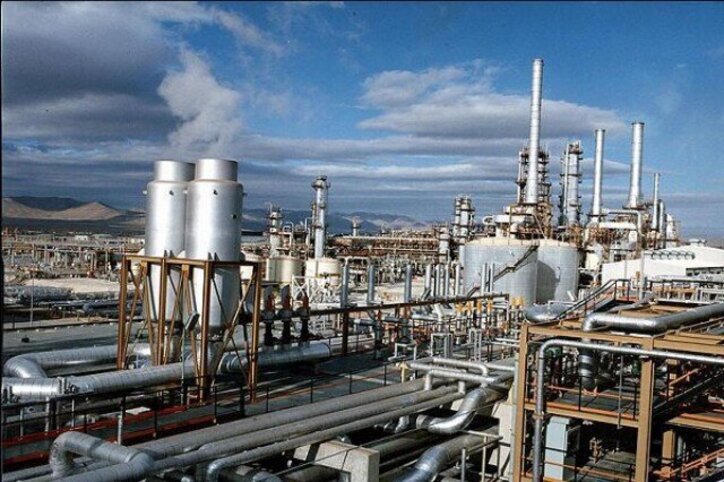

مطهری خاطرنشان کرد: برای مثال فقط در ایران، نشر گاز CO ۲ حاصل از صنعت پتروشیمی، ۱۵ میلیون تن در سال است؛ نشر CO ۲ در ایران بین سالهای ۱۹۶۰ و ۲۰۱۴ یک پرش بزرگ داشته است، بطوریکه در این بازه این مقدار ۱۷ برابر شده است.

وی با توضیح بیشتری افزود: بزرگترین منبع تولید CO ۲ در ایران، گاز دودکش حاصل از فرایند پس از احتراق نیروگاههاست. گازهای حاصل از این فرایند، بهوسیله آتش زدن گاز طبیعی (شامل ۸-۴ درصد حجمی گاز CO ۲) و احتراق زغال سنگ (۱۵-۱۲درصد حجمی گاز CO ۲) وارد اتمسفر میشوند. حجم بالایی از جریانهای گاز دودکش، در فشارهای معمولا کمتر از ۱.۵ بار و دماهای حدودا ۱۰۰-۵۰ درجه سانتیگراد، غالبا N ۲ مرطوبشده همراه با CO ۲ است.

به گفته دانش آموخته دانشگاه صنعتی امیرکبیر، علاوه بر تاثیر CO ۲ بعنوان یک گاز گلخانهای، این گاز یکی از مهمترین آلایندههای هوا محسوب میشود. ازاینرو، همواره یافتن روشی مؤثر و اقتصادی در جلوگیری از ورود گاز گلخانهای دیاکسید کربن به جو، از اهمیت ویژهای در بین محققان برخوردار بوده است.

وی با بیان اینکه گاز طبیعی دارای ناخالصیهایی مانند دی اکسید کربن و سولفید هیدروژن است، عنوان کرد: این گازها به عنوان گاز ترش شناخته میشوند، زیرا در تماس با بخار آب تولید اسید میکند که خوردگی خطوط انتقال و همچنین تجهیزات فرآیندی را در بر دارد. گاز سولفید هیدروژن بسیار سمی و کشنده است. این ناخالصیها باعث کاهش ارزش گرمایی گاز طبیعی و کاهش حجم برای انتقال در خط لوله میشود.

وی ادامه داد: برای شیرینسازی گاز طبیعی روشهای زیادی وجود دارد، تک مرحلهای بودن در مقابل فرآیندهای پیچیده تصفیه گاز، طراحی ساده، تطبیق پذیر بودن در مقیاسهای متفاوت و عدم استفاده از مواد شیمیایی منجر شده است فناوری غشایی مورد توجه پژوهشگران قرار گیرد. فرآیند جداسازی توسط غشا از لحاظ ذخیره انرژی بسیار مؤثر است.

محقق دانشگاه صنعتی امیرکبیر افزود: بر اساس ملاحظات اقتصادی و محیطی، تاکنون روشهای مختلفی در دنیا برای جداسازی CO ۲ از گاز حاصل از دودکش طراحی و بهکار گرفته شدهاست، با توجه به مشکلات اقتصادی کشور، روش مورد استفاده باید هزینه عملیاتی پایینی داشته و انرژی کمی مصرف کند.

وی خاطر نشان کرد: روشهای متداول جذب، جذب سطحی، تقطیر برودتی و جداسازی غشایی هستند که از بینشان تکنولوژی غشایی به دلیل خصوصیات ذاتی، مثل توانایی ذخیره انرژی و عملیات بصورت پیوسته بسیار مورد توجه قرارگرفتهاست. علاوه براین، در جداسازی به وسیله غشا نیاز به تغییر فاز نیست و عملیاتی تک مرحلهای با تعداد کمی از قسمتهای متحرک مثل کمپرسور یا پمپ خلأ است.

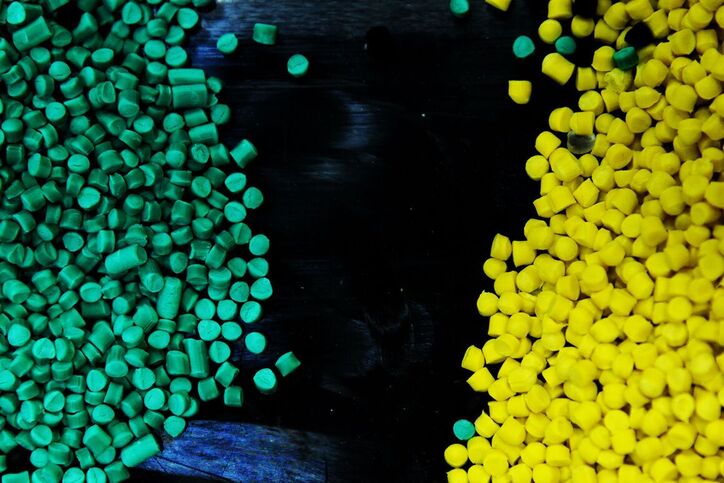

مجری طرح با بیان اینکه کنترل فرایند غشایی بسیار ساده است و به راحتی قابلیت افزایش مقیاس را دارد، گفت: اخیرا، غشاهای ساختهشده از پلیمر پلی اتیلن اکسید (PEO) بسیار مورد توجه قرار گرفتهاند، زیرا فرآیند حذف CO ۲ میتواند به وسیله حلالیت گازهای مختلف در غشا کنترل شود. پلی اتیلن اکسید به دلیل داشتن گروههای اتر اکسیژن قطبی، برهمکنش بالایی با CO ۲ دارد، بنابراین استفاده از غشاهای ساخته شده از PEO در فرایندهای پاکسازی گازهای دودکش و شیرینسازی گاز طبیعی بسیار مؤثر خواهد بود.

وی با اشاره به اجرای این طرح گفت: هدف از این اختراع، ساخت غشای پلی اتیلن اکسید شبکهایشده سازگار با محیط زیست و به صرفه از نظر اقتصادی به منظور بهبود عملکرد غشا با هدف حذف گاز CO ۲ از گاز دودکش (جداسازی CO ۲ از N ۲) و در نتیجه جلوگیری از ورود دی اکسید کربن به اتمسفر و شیرینسازی گاز طبیعی (جداسازی CO ۲ از CH ۴) به منظور کاهش خوردگی خطوط انتقال گاز است.

وی با بیان این که استاد راهنمای این طرح دکتر احمدرضا رییسی عضو هیات علمی دانشگاه صنعتی امیرکبیر بوده است، تاکید کرد: در این پژوهش، به روش شبکهای کردن و تغییر تعدادی از عوامل، بلورینگی پلیمر PEO با وزن مولکولی بالا کاهش یافته و سپس عملکرد غشای بدست آمده در حذف گاز CO ۲ از N ۲ و CH ۴ بهینه شده است.

مطهری با اشاره به اهداف این تحقیق و مزایای اجرای آن گفت: ساخت غشای پلیمری پلی اتیلن اکسید شبکهای شده CO ۲ دوست سازگار با محیط زیست، با هزینه کم و بازدهی بالا، حذف گاز CO ۲ از خروجی دودکش کارخانجات سیمان، فولاد، آهن و صنایع پتروشیمی، با استفاده از فرایند غشایی، کاهش نشر این گاز گلخانهای به اتمسفر و مقابله با گرم شدن کره زمین و دیگر تبعات وجود گازهای گلخانهای، کاهش آلودگی هوا و درنتیجه مقابله با بالا رفتن شاخص آلودگی هوا و به تبع آن کاهش هزینههای پزشکی درمان بیماریهای حاصل از آلودگی هوا از مزایای این پروژه است.

وی با اشاره به کاربرد استفاده از این طرح گفت: کشور ایران دارای منابع گاز فراوان به خصوص در جنوب کشور و خلیج فارس است و در بسیاری از موارد مقادیر زیادی گاز همراه با نفت استحصال میشود که به دلیل به صرفه نبودن احداث پالایشگاه گاز، این گاز به فلر فرستاده شده و سوزانده میشود. این غشا میتواند درون مدولهای غشایی جای گرفته و در صنایع گاز و پتروشیمی مورد استفاده قرار گیرد و به دلیل توانایی عملیات در فشارهای بالا، قادر به تصفیه گاز بر سر چاه است. در بسیاری از موارد که سکوی استحصال در میان دریا قرار دارد، میتوان با تجهیزات بسیار کوچکی که سیستمهای غشایی نسبت به سیستمهای آمین موجود دارند، گاز را هنگام استحصال شیرین کرد و از خوردگی لولههای انتقال تا ساحل که تعمیرات آنها سخت و بسیار هزینهبر است، جلوگیری کرد.

وی با اشاره به مزیتهای رقابتی طرح گفت: در این تحقیق توانستیم با روشی جدید به غشایی با تراوش پذیری و انتخاب پذیری بسیار بالا نسبت به غشاهای پیشین دست پیدا کنیم. از طرفی پلیمر اصلی جهت سنتز این غشا، پلی اتیلن اکسید است که یک پلیمر زیست تخریب پذیر بوده و بنابراین سازگار با محیط زیست است و برخلاف دیگر پلیمرها به محیط زیست آسیب نمیرساند.

به نقل از روابط عمومی دانشگاه صنعتی امیرکبیر، وی تاکید کرد: در این اختراع از روشی جدید برای ساخت غشای پلی اتیلن اکسید شبکهای شده استفاده میشود که روشی آسان و مقرون به صرفه بوده و بازدهی بالایی دارد.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه