جایگاه فرآیند مدیریت ریسکها و فرصتها در پایداری صنعت فولاد کشور

به گزارش میمتالز، حدود ۵۷ درصد از فولاد دنیا دارای طول عمر طولانی، ۳۶ درصد عمر متوسط و کمتر از ده درصد دارای عمر کوتاه مصرف میباشد. چین ۵۷ درصد فولاد جهان را تولید میکند و پیشبینی میشود تقاضای فولاد جهان که در دوران کرونا و به دلیل رکود بازار مسکن، افت داشته است، در آینده نزدیک با رشد حداقل ۱۲ درصدی مواجه شود.

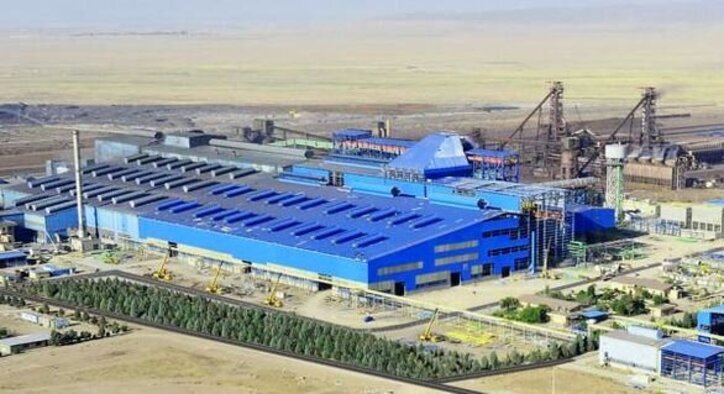

برنامه چشمانداز ۲۰ ساله صنعت فولاد کشور تا سال ۱۴۰۴، دستیابی به ۵۵ میلیون تن فولاد میباشد.۳۰ میلیون تن از این برنامه ۳۹ میلیون تنی، تا سال ۹۹ محقق شده و ظرفیتهای طرحهای در دست اجرا حدود ۱۶ میلیون تن میباشد. میانگین سرانه مصرف جهانی فولاد ۳۰۰ کیلوگرم و در ایران ۲۵۰ کیلوگرم که در طی ۲ سال گذشته به دلیل رکود بازار مسکن به ۱۳۰ کیلوگرم کاهش یافته است. صنایع معدنی و فلزی کشور به خصوص در حوزه فولاد برای دستیابی به برنامه سند چشم انداز ۲۰ ساله نیازمند تعیین جایگاه و حقالسهم به تفکیک متناسب با زنجیره تامین و تدوین اهداف استراتژیک متناسب با برنامه چشم انداز میباشند، از آنجائی که تحقق اهداف استراتژیک همواره در معرض چالشهای درون کارخانهای، ملی و بینالمللی قرار دارد، رهبران صنایع معدنی و فولاد بدون توجه به شناسایی، ارزیابی و انجام اقدامات اصلاحی متناسب با تفکر مبتنی بر ریسکها و فرصتها، نمیتوانند به اهداف اصلی خود در فضای هوشمندی فرآیندهای کسب و کار پیچیده و رقابتی امروز دست یابند.

در مقالات مختلف مربوط به مهمترین چالشهای صنعت فولاد کشور آمار و ارقام بسیار زیادی مورد اشاره و تصریح قرار گرفته است که تمامی این موارد را میتوان به تفکیک ذینفعان، سهامداران، سرمایههای انسانی، مشتریان، تامینکنندگان و پیمانکاران و نهادهای حاکمیتی و جامعه مورد بررسی و تجزیه و تحلیل آماری قرار داد.

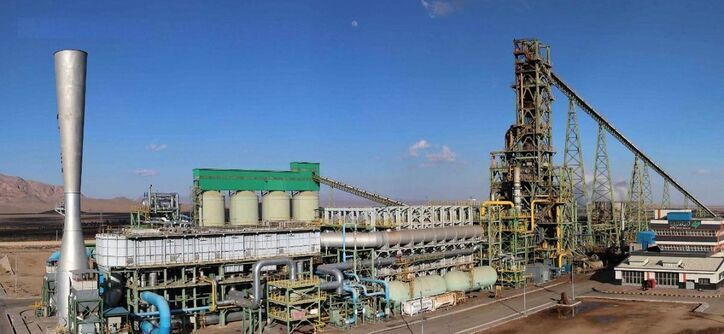

یکی از مهمترین چالشهای فعلی موجود کشور تأمین مواد اولیه ضروری و از جمله سنگ آهن میباشد. در ایران ۵ میلیارد تن ذخیره زمینشناسی سنگ آهن وجود دارد که ۳/۳ میلیارد تن آن کشف شده و دارای عیاری میانگین ۴۶ درصد برابر متوسط عیار جهانی میباشد. از آنجایی که برخی از شرکتهای معدنی در یک دهه اخیر به سمت تولید گندله و خلق ارزش افزوده برنامهریزی کردهاند، همچنین اقدامات قابل توجهی در زمینه اکتشاف و بهرهبرداری از معادن داخلی صورت نپذیرفته است چالشهایی در تحقق استراتژیهای سایر صنایع تولید شمش و یا تولید گندله وآهن اسنفنجی به وجود آمده است.

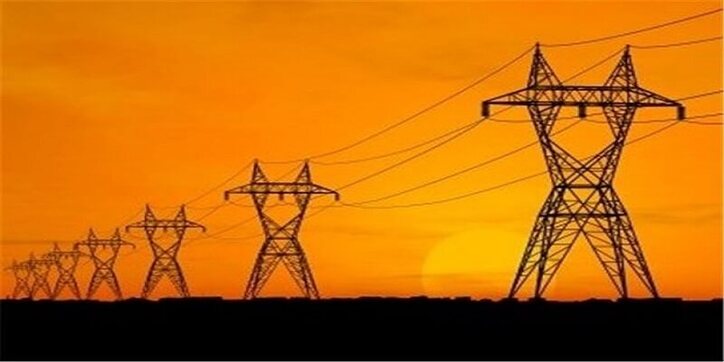

یکی از مهمترین چالشهای دیگر صنعت فولاد کشور موضوع انرژی است که بخش مهمی از هزینههای تولید را به خود اختصاص داده است و به تناسب چالشهای زیست محیطی هم در زمینه مصرف منابع هم از جنبه آلایندگی بوجود آمده است.

علیرغم وجود سرمایهگذاریهای مختلف در تأمین انرژیهای مورد نیاز صنعت کشور، در حال حاضر حدود ۱۱۰۰۰ مگاوات کمبود برق وجود دارد که عمدتاً به دلیل مصرف بالای انرژی برق توسط صنایع فولاد که با استفاده از روش کوره قوس الکتریک و معدنی کشور، در همین راستا برنامه نیروگاههای مختلف تولید برق با تعامل با وزارت نیرو، در دستور شرکتهای مختلف فولادی قرار گرفته است. در سالهای گذشته و به ویژه در سال جاری عدم تناسب میزان برق موجود کشور با مصارف صنایع فولاد لطمات سنگینی به صورت مستقیم و غیرمستقیم به شرکتهای فولادی وارد کرده که قطعاً بر مسیر تحقق اهداف استراتژیک شرکتهای فولادی و تحقق اهداف چشم انداز ۲۰ ساله اثرگذار خواهد بود.

در خصوص موضوع مصرف گاز طبیعی اگرچه ایران با ۳۴ تریلیون مترمکعب گاز طبیعی پس از روسیه در مقام دوم قرار دارد، صنایع فولاد کشور هم از منظر ترکیب و کیفیت گاز طبیعی و هم از جنبه کمیت دچار لطمات زیادی شدهاند. انحصاری بودن منبع گاز طبیعی به صورت دولتی و نوسانات کیفیت به طور مستقیم و غیرمستقیم بر فرآیندهای تولید محصولات به ویژه در فرآیند احیا مستقیم اثرگذار بوده است. آب موضوع دیگر مهمی است که در بخش انرژی مورد توجه قرار میگیرد. اگرچه سالیانه حدود ۱۲۰ میلیارد متر مکعب باران در این کشور وجود دارد و ما از حدود ۹۰ درصد آن استفاده میکنیم طبق آمارهای رسمی ۸۰ درصد مساحت کشور در ناحیه خشک و نیمه خشک قرار دارد.

آب، به عنوان یک منبع زیرساختی در حوزه اقتصاد انرژی معیار گلوگاهی برای امکان سنجی و تعیین مناسب اجرای طرحهای فولادی میباشد، ولی علیرغم وجود اهمیت بسیار زیاد آب و نزدیکی و سهولت دسترسی به منابع آبی برای شرکتهای فولادی در ایران حدود ۲۲ درصد میباشد. در حالی که به عنوان یک الگوی مقایسهای در چین و تایوان بخش مهمی از صنایع فولاد در کنار آبهای آزاد طرحریزی و مورد اجرا درآمدهاند. موضوع دیگری که در بحث انرژی بر صنایع فولادی تأثیر دارد قیمت عاملهای انرژی مانند گازوئیل است که از دو زاویه میتوان به این موضوع مهم پرداخت، موضوع اول مرتبط با بحثهای حمل و نقل میباشد، در دنیا حدود ۳۰ درصد از ارزش شاخصهای کلیدی عملکرد مرتبط با فرآیند توسعه پایدار به توسعه زیرساختهای ریلی حمل و نقل ارتباط دارد، در حالی که در ایران اهمیت این موضوع به زیر ده درصد کاهش یافته است.

قدرت پیشبینی اثرات افزایش حاملهای انرژی، برق، گاز، آب و گازوئیل و حق السهم موضوع انرژی را در قیمت تمام شده و به طبع تغییرات میزان قدرت رقابتی اثر گذار خواهد بود. افزایش قیمت مواد اولیه استراتژیک نیز در همین راستا با توجه به شرایط عدم امکان افزایش قیمت منطقی شمش و محصولات نهایی فولادی در زنجیره فولاد تمامی زنجیره تولید فولاد با مشکلات عمیقی مواجه ساخته است. بر این مبنا به طور مثال کوچکترین تغییری در قیمت گازوئیل اثر بسیار مستقیمی در سیستم حمل و نقل و دستمزدها دارد و با پیش فرض دو برابر افزایش قیمت گازوییل و در نظر گرفتن اثرات نرخ تورمی ۳۶ درصدی نیز هم راستا با این چالشها، قیمت تمام شده محصولات فولادی به شکل قابل ملاحظهای افزایش خواهد یافت.

از طرفی دیگر عدم وجود استانداردهای جامع در کل زنجیره فولاد ایران و وجود برخی مشکلات در استانداردهای فعلی موجود از موضوعاتی است که بایستی توسط سازمان ملی استاندارد و سایر دستگاههای نظارتی مورد توجه جدی قرار بگیرد. برای مثال در حالی که استانداردهای اجباری و اختیاری در زمینه تولید شمش و محصولات نهایی وجود دارد در زمینه کیفیت سنگ آهن هیچگونه استاندارد ملی وجود ندارد.

تحریمها بخش دیگری از چالشهای صنعت فولاد هستند که اثرات آن را میتوان در فرآیند به روز درآوری تکنولوژی، دانش فنی و مدیریتی و منابع انسانی متخصص ملاحظه کرد. اگرچه از تحریمها عمدتاً به عنوان تهدید یاد میشود و در بسیاری از اظهارات و مقالات بخش عمدهای از مشکلات به تحریمها نسبت داده میشود با رویکردی کاملاً متفاوت میتوان تحریمها را فرصت بسیار بزرگی برای توسعه بومیسازی و خلق دانش فنی پایدار برای تحقق اهداف بلند مدت تلقی کرد. بخش عمدهای از ریشههای دستیابی به دانش فنی و بومی سازی بر این مبنا صورت پذیرفته است. براین اساس از منظر تحلیل نظاممند ریسک و فرصت، رمز پایداری و تحول در صنایع مختلف فولادی استفاده از فرصتهای موجود، ایجاد زیرساختهای لازم و تبدیل کلیه ریسکها به فرصتهای توسعه میباشد.

بخش دیگری از چالشهای صنعت فولاد کشور خلاقیت نوآوری و توجه به مدیریت دانش است، توجه به این مهم همراستا با تبدیل ریسکهای ناشی از شرایط جهانی و از جمله تحریمها به فرصتهای تحقق اهداف میباشد و در سطح کشور، ساختارهای مختلفی برای توسعه تحقیقات کاربردی در این زمینه ایجاد گردیده، اما خروجی این تحقیقات هنوز همراستایی کامل و جامعی با تحلیل ریسکها و فرصتهای استراتژیک و تحقق اهداف کلان ندارد.

از مهمترین چالشهای اساسی و بنیادی در صنعت فولاد کشور، چالشهای مرتبط با فرآیند جذب، نگهداری و آموزش و توسعه شایستگیهای سرمایههای انسانی در سازمان است که در کمتر گزارشی مورد اشاره و یا تحلیل ریشهای قرار گرفته است. به جرأت میتوان گفت بر اساس تحلیل منافع ذینفعان، از میان کلیه شاخصهای کلیدی عملکرد و استراتژیک از جمله میزان تولید، سودآوری، سهم بازار میتوان به شاخص بهرهوری نیروی انسانی اشاره کرد، این شاخص جزء کلیدیترین شاخصهای رهبری سازمانی میباشد و بهبود سایر شاخصهای کلیدی عملکرد بر اساس تحلیل رگرسیون تابع تغییرات شاخص بهرهوری نیروی انسانی است.

در شرکت فولاد خوزستان نظام مدیریت ریسک جامع یک پارچه از ۸ سال پیش مورد طرحریزی و اجرا قرار گرفته و در ۲ سال گذشته با رویکرد ریسکها و فرصتها این سیستم مورد بازنگری قرار گرفته است. از ابتدای شروع عملیات تولید و حتی قبل از آن اجرای پروژه انتقال دانش فنی در سال ۱۳۷۲ با شرکت کوبه استیل ژاپن و کسب گواهینامه ایزو ۹۰۰۱ در سال ۱۳۷۴ تفکر مبتنی بر ریسک آغاز و در ۱۵ سال گذشته با انتخاب، طرحریزی و استقرار نظام مدیریت ایمنی و بهداشت حرفهای، زیست محیطی، امنیت اطلاعات، انرژی، آموزش، نظام نگهداری و تعمیرات مدیریت تکنولوژی، مدیریت دانش، تشکیل کمیته تخصصی تعالی سازمانی و حرکت در مسیر سرآمدی براساس مدل EFQM، طرح ریزی و اجرای ممیزهای داخلی، ارزیابیهای ملی و بین المللی، طرح ریزی، اجرا و بازنگری نظام مدیریت فرآیندهای سازمان و اصلاح ساختار درسه مرحله اساسی برپایه نتایج حاصل از تحلیل دادههای عملکرد فرآیندها، طرحریزی و اجرای ارزیابی ۳۶۰ درجه و کانونهای ارزیابی، طرحهای مختلف ایجاد اطمینان از انطباق با قوانین و مقررات در زمینه ارتقا سطح سلامت و معیشت کارکنان، طرحریزی و اجرای سیستم ارتباط با مشتری در جهت تحقق اهداف صادراتی و تقویت ساختارهای نظارتی و گردش کار آنان و نیز امور پیمانکاران که حدود ۵۰ درصد از خانواده گروه فولاد خوزستان را تشکیل میدهند از مهمترین اقدامات بهبود عملکرد در راستای تحول سازمانی است.

همچنین در ۱۰ سال گذشته طرحریزی و اجرای طرح گروه فولاد خوزستان و توسعهی فعالیتها، کاهش ریسک تامین مواد اولیه با تملک سهم ۵/۲ میلیون تن در سال سنگ آهن توسط شرکت صنعتی معدنی توسعه فراگیر سناباد، و مدیریت ریسک تامین آهن اسفنجی مورد نیاز توازن از طریق صنعت فولاد شادگان، طرحهای نیروگاه برق، پروژه تولید اسلب عریض، اجرای طرح مگا مدول زمزم سه به ظرفیت تولید ۱.۶۵ میلیون تن اهن اسفنجی با درجه فلزی حداقل ۹۲، ایجاد چابکی در فرآیندهای حمل و نقل توسط فولاد لجستیک نیز از مهمترین اقدامات فولاد خوزستان در مسیر تحول میباشد.

پایان سخن اینکه مدیریت ارشد شرکت فولاد خوزستان در مسیر تحول و تحقق اهداف استراتژیک خود ضمن توجه به تمامی چالشهای موجوداز منظر مدیریت ریسکها و فرصتها، توجه به توسعه شایستگیهای رهبران گروه، بهبود نگرش و نگهداشت موثر سرمایههای انسانی در سراسر گروه و توانمندسازی سرمایههای انسانی گروه فولاد خوزستان و از جمله پیمانکاران را در صدر توجه اولویتهای خود قرار داده است.

اگر چه فولاد هنوز محصولی استراتژیک است بدلیل امکان جایگزینی با سایر مواد بدلیل وزن بالا و هزینههای انرژی و حمل و نقل و مقاومت پایین اکثر گریدهای فولاد به خوردگی، چالش دیگری در مسیر تولید محصولات وجود دارد که صرفا با افزایش سهم فولادهای آلیاژی و ضد زنگ نمیتوان این چالش را به راحتی مدیریت کرد.

محمود اکابر مدیر تضمین کیفیت

منبع: فولاد خوزستان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

استقبال چشمگیر خبرنگاران و نمایندگان خبرگزاریها از نشست مدیرعامل فولاد اکسین خوزستان

فولاد اکسین الگویی در توجه به رسانه و مسوولیتهای اجتماعی است

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران