بستر به کارگیری تکنولوژی روز تولید فراهم نیست

به گزارش میمتالز، عبدالرسول احمدی بیان کرد: زمینه فعالیت شرکت مهندسی آهن پیشگان، تولید قطعات آلومینیومی است. این شرکت تولید خود را با حضور متخصصان جوانی که به صورت تخصصی در حوزه متالورژی آموزش دیده بودند، با هدف تولید قطعات آلومینیومی مورد نیاز برای صنعت برق و خطوط انتقال نیرو آغاز کرد. در ادامه با رشد و شکوفایی صنعت خودروسازی در کشور و با توجه به اینکه شرایط این صنعت در آن زمان مناسبتر بود، به سمت تولید قطعات خودرویی گرایش پیدا کرد و در حال حاضر عمده محصول تولیدی ما، قطعات آلومینیومی مورد نیاز در صنعت خودروسازی است. البته همچنان در تولید برخی از نیازهای صنعت برق نیز فعال هستیم.

وی افزود: یراقآلات خطوط انتقال نیرو، از دیگر تولیدات شرکت مهندسی آهن پیشگان است. زمانی که قصد انتقال برق یا تقویت خطوط برق در سطح منطقه و یا کشور را داشته باشیم، برای ثابت ماندن کابلها روی تیرهای برق، نیاز به یراقآلاتی است که توان نگهداری کابلهای سنگین را داشته باشند. این قطعات آلومینیومی بسیار حساس و دقیق هستند و نیاز به فرآیند خاصی در ساخت دارند تا پاسخگوی نیاز صنعت برق باشند.

مدیرعامل شرکت مهندسی آهن پیشگان اظهار داشت: ظرفیت اسمی تولید این شرکت بر اساس پروانه بهرهبرداری، ۵۷۰ تن در سال است، اما در حالی با بیشتر از این میزان مشغول فعالیت هستیم که افزایش قیمت مواد اولیه و نوسانات بازار، شرایط توسعه تولید را دشوار ساخته است.

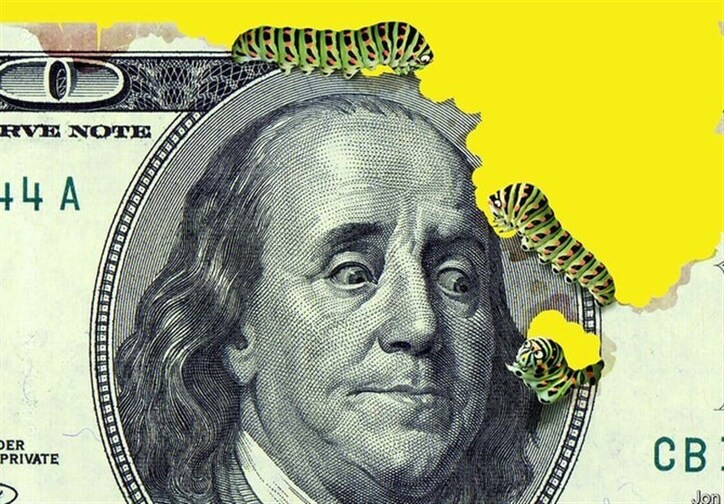

احمدی در ارتباط با موانع اصلی بخش تولید، عنوان کرد: در حال حاضر تحریم، نابسامانی اقتصاد، عدم ثبات بازار و تغییرات قیمت مواد اولیه، مهمترین مشکلات این بخش محسوب میشوند. شرکتها در برنامهریزیهای خود برای تولید ناچار هستند بیشتر اقدامات را پیش از آغاز فعالیت انجام دهند و تربیت نیروی انسانی متخصص، پرداخت حقوق و تهیه مواد اولیه در زمان مشخص، از جمله این هزینهها در مرحله پیش تولید است. با توجه به نوساناتی که در زمینه مواد اولیه، ماشینآلات صنعتی و یا هزینههای روزانه وجود دارد، زمانی که یک تولیدکننده با افزایش چند برابری و حتی گاهی ۱۰۰ درصدی هر کدام از این موارد روبهرو میشود، تمام روند برنامهریزی شرکت به هم میریزد و تولیدکننده ناچار میشود بر اساس شرایط پیش آمده، برنامه جدیدی طراحی کند و خود را با وضعیت موجود وفق دهد تا مانع از توقف تولید شود. متاسفانه روند نابسامان حاکم در بازار و افزایش قیمت مواد اولیه، سالهاست که گریبانگیر تولیدکنندگان داخلی شده است؛ به طوری که فعالان صنعتی دیگر از افزایش چند برابری قیمت یک محصول متعجب نمیشوند.

تحریم، مانع ورود ماشینآلات و ابزارآلات جدید به داخل کشور شد

وی در خصوص تاثیر تحریم بر تولید شرکت مهندسی آهن پیشگان به خبرنگار «فلزات آنلاین» گفت: با توجه به اینکه بیشتر مواد اولیه مورد نیاز شرکت داخلی است، این مسئله مشکل چندانی را برای ما به وجود نیاورده است، اما در تامین ماشینآلات و ابزارهای مورد نیاز که عمدتا وارداتی هستند، دچار مشکل شدهایم و مجبور به تامین آنها از بازار آزاد هستیم. متاسفانه قطعات و ابزارآلات مورد نیاز به صورت غیر قانونی وارد کشور میشوند و سودهای هنگفتی را نصیب بخش خاصی از جامعه که درگیر این مسئله هستند، میکنند.

مدیرعامل شرکت مهندسی آهن پیشگان مشکل عمده بیشتر واحدهای تولیدی را کمبود نیروی انسانی دانست و عنوان کرد: علیرغم اینکه مقوله بیکاری در کشور به طور جدی مطرح است، اما افراد جویای کار تمایلی به فعالیت در بخش صنعت با شرایط کنونی و حقوق بر پایه وزارت کار ندارند و حضور در بازار آزاد و یا مشاغل غیر مولد را برای تامین معاش خود، بهتر از فعالیت در کارخانهها و کارگاههای تولیدی ارزیابی میکنند. البته جذب نیروی انسانی متخصص بسیار دشوارتر از نیروی انسانی غیر متخصص است؛ در حالی که دولت صنایع را محدود به فعالیت در شهرکهای صنعتی و در محدوده مشخصی از شهرهای بزرگ صنعتی میکند، واحدهای تولیدی ناچار هستند با حداقل امکانات به فعالیت خود ادامه دهند و همین مسئله فشار فراوانی را روی دوش تولیدکنندگان وارد میکند.

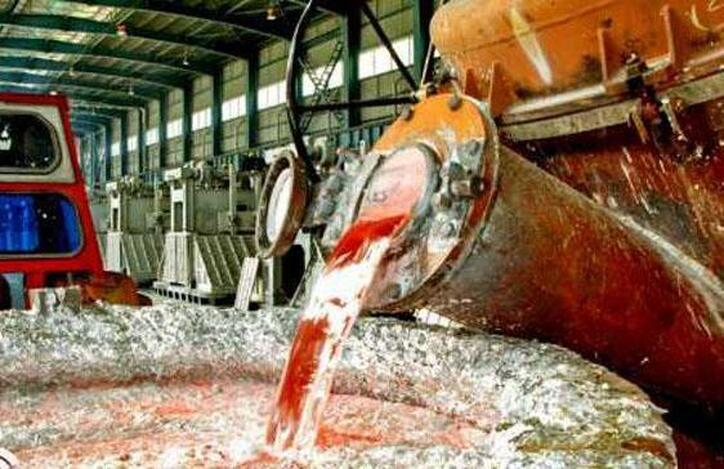

احمدی در تشریح فرآیند تولید این شرکت، اذعان کرد: ماده اولیه مورد نیاز ما، شمش آلومینیومی است که در فرآیند ریخته گری در قالبهای فلزی، بعد از تمیزکاری و پرداخت به منظور رفع عیوب ظاهری، تبدیل به قطعه مورد نظر میشود. در ادامه از آنجایی که این قطعات با آلیاژهای خاصی تولید میشوند، عملیات حرارتی جهت دستیابی به خواص مکانیکی مطلوب صورت میپذیرد و در نهایت ماشینکاری روی قطعه انجام میشود. امروزه در دنیا، این فرآیندها با روشهای تعریف شده و مشخصی صورت میپذیرد و میزان تولید شرکتها تعیین میکند که از لحاظ اقتصادی مقرون به صرفه است که خط تولید به صورت اتوماتیک باشد یا توسط نیروی انسانی انجام شود.

وی در همین راستا ادامه داد: در شرکتهایی که میزان تولید محدود است، خط تولید اتوماتیک صرفه اقتصادی ندارد؛ همان طور که در صنعت خودروسازی نیز به دلیل تیراژ پایین، تولید به صورت دستی انجام میشود. در واقع تفاوت چندانی بین تولید اتوماتیک و دستی وجود ندارد، اما استفاده از ماشینآلات و ابزارآلات روز دنیا، در افزایش کیفیت و کنترل و پایش فرآیند تولید بسیار تاثیرگذار خواهد بود. متاسفانه شرایط امروز جامعه، امکان به کارگیری از این تجهیزات را نمیدهد و بستر آن نیز فراهم نشده است؛ چرا که حجم محصولات تولیدی باید متناسب با خط تولید استاندارد و به روز بوده و صرفه اقتصادی داشته باشد. در کشورهای پیشرفته صنعتی مانند کره جنوبی و چین، یک خودرو طی دو تا سه سال با تیراژ بالغ بر یک میلیون عدد تولید و پس از این مدت، تولید متوقف شده و خودروی دیگری جایگزین آن میشود، اما در ایران، معمولا طی یک سال ۱۰۰ تا ۲۰۰ هزار عدد از یک خودرو تولید میشود و روند تولید ممکن است تا ۲۰ سال هم ادامه پیدا کند. به همین دلیل راهاندازی خط تولید اتوماتیک و واردات تکنولوژی روز دنیا و یا هزینه ایجاد دانش و تکنولوژی، برای تولیدکنندگان داخلی صرفه اقتصادی ندارد.

حل بحران بیکاری در گرو حمایت از تولیدکنندگان است

این فعال صنعت آلومینیوم مطرح کرد: ابزارآلات مورد نیاز مجموعه به ویژه در زمینه ماشینکاری، به طور کامل وارداتی است که با توجه به مسئله تحریم، دسترسی به گریدهای خاص آن بسیار هزینهبر و دشوار است و ابزارآلات در دسترس بازار داخلی، ساخت و تولید کشورهای شرق آسیا است که به صورت غیر قانونی و یا با دور زدن تحریمها وارد کشور میشود.

احمدی در ارتباط با صادرات محصولات این شرکت، خاطرنشان کرد: با توجه به اینکه قطعات تولیدی مورد نیاز صنعت خودروسازی به منظور رفع نیاز بازارهای داخلی است، امکان صادرات وجود ندارد و با وجود تحریمها نیز واردات انجام نمیشود؛ هر چند طی سالهای گذشته که امکان واردات فراهم بود، بعضی از تولیدکنندگان برای کاهش هزینههای تولید، ساخت بعضی از قطعات را به چین سفارش میدادند و پس از ساخت قطعات در چین، مرحله بستهبندی در ایران انجام میشد.

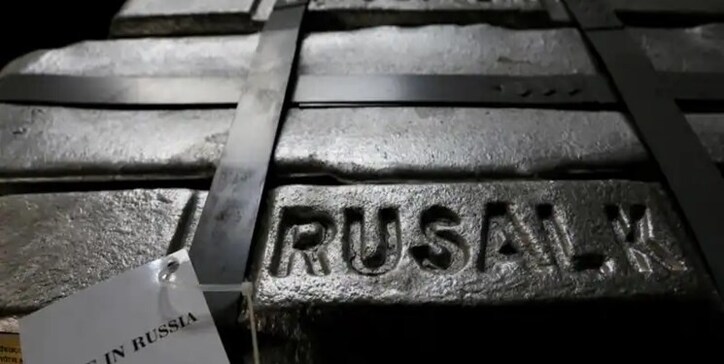

وی در ادامه بیان کرد: تا ۶ ماهه ابتدایی سال جاری، خودروسازان مواد اولیه مورد نیاز شرکت را تامین میکردند و در اختیار مجموعه ما قرار میدادند، اما تقریبا از یک ماه گذشته به دلیل افزایش قیمت مواد اولیه و نیاز به سرمایهگذاری هنگفت در این هزینه، خودروسازان تامین مواد اولیه را بر عهده خود شرکتها گذاشتند. با توجه به اینکه شرکت مهندسی آهن پیشگان برای تولید قطعات آلومینیومی نیازمند شمش آلیاژی است، گاهی شمش خالص را از بورس تهیه میکنیم و در اختیار واحدهای تولید شمش آلیاژی قرار میدهیم تا ماده اولیه مورد نیاز ما را تامین کنند، اما در بیشتر مواقع، شمشهای آلیاژی را مستقیما از مجموعههای تولیدی تهیه میکنیم.

مدیرعامل شرکت مهندسی آهن پیشگان تصریح کرد: ورود به بازار تولید با توجه به شرایط فعلی کشور، امری سخت و طاقتفرسا است؛ چراکه حضور در این عرصه همراه با بروکراسی اداری در سازمانهای مختلف، نوسانات نرخ ارز و مشکلات بسیاری همراه است؛ در حالی که در روزگار کنونی، تعداد عمدهای از سرمایهداران ترجیح میدهند سرمایه خود را در بخشی غیر از صنعت و تولید به کار بگیرند که هم سود بیشتری به همراه داشته باشد و هم با چالشهای واحدهای تولیدی همراه نباشد.

احمدی در خصوص حمایت دولت از بخش تولید، یادآور شد: دولت نه تنها حمایتی از واحدهای صنعتی ندارد بلکه گاهی سخنان نسنجیده برخی از مسئولان باعث ایجاد مشکلاتی نیز میشود. کمکاری مسئولان دولتی در نهادهای مختلف به ویژه مرتبط با تولید قطعات خودرویی برای فرار از مسئولیت، باعث شده است جامعه دید منفی به قشر تولیدکنندگان قطعات خودرویی پیدا کند و توجه چندانی به مسائل و مشکلات آنها نشود. بزرگترین دستاورد حمایت از محصولات داخلی، حل بحران بیکاری و ایجاد اشتغال پایدار در کشور است که متاسفانه دولتها اقدامی در این زمینه انجام نمیدهند.

منبع: فلزات آنلاین

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه