جای خالی فناوریهای اطلاعاتی پیشرفته در مدیریت انرژی معادن/ خبری از بهرهوری نیست

به گزارش میمتالز، دنیای امروز به دلیل نیاز بالای صنایع به برخی مواد معدنی و همچنین اهمیت کربنزدایی در تمامی جهان نیاز به فلزاتی مانند مس، نیکل، فولاد و لیتیوم به عنوان اجزاء اصلی انتقال و ذخیرهسازی برق، وسایل نقلیه الکتریکی و زیرساختهای انرژیهای تجدیدپذیر روز به روز بیشتر میشود.

با چنین تفاسیری میتوان گفت که صنعت معدن منابع ضروری تولید در جهان را تامین میکند؛ بنابراین صنعت معدن نقش مهمی کربنزدایی، انتشار کربن صفر و کاهش دمای جهانی مطابق با توافقنامه پاریس دارد.

تجهیزات در صدر مصرف انرژی در معادن

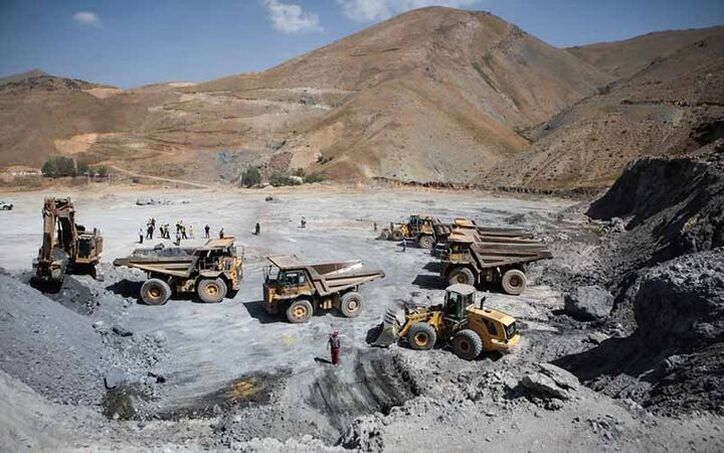

مساله انرژی در جهان روز به روز مهمتر و این روزها حیاتیتر و حتی به مرز هشدار رسیده است. تمامی صنایع جهان تحت تاثیر بحرانهای انرژی با مشکل رو به رو شدهاند. صنعت معدن هم از این موضوع مستثنی نیست. تحقیقات صورت گرفته در موسسه مکنزی نشان میدهد که معادن بین ۳تا ۶درصد از کل برق جهان را مصرف میکنند و بر اساس آمار موجود تا پایان سال ۲۰۲۱ نزدیک به ۶۰ درصد از انرژیهای مصرفی در معادن به تجهیزات و ماشینآلات معدنی بازمیگردد.

بیشتر تجهیزات هم در زمینه خردایش مواد معدنی به منظور کوچک کردن و کم حجم کردن مواد جهت حمل و نقل آسان، خرید و فروش بهتر و راحتتر مواد معدنی و استخراج کانیهای با ارزش از دل مواد معدنی و در بخش استخراج به کار گرفته میشوند. در نتیجه باید گفت که تجهیزات مرتبط با خردایش و استخراج بزرگترین مصرف کننده انرژی نهایی در عملیات معدنکاری هستند.

اما واقعیت این است که با وجود فناوریهای نوین در مراحل استخراج و خردایش مواد معدنی میتوان از یک چهارم کل انرژی نهایی در معدن استفاده کرد و صرفه جویی نسبتاً زیادی در مصرف انرژی و انتشار گازهای گلخانهای داشت.

یک پروژه تحقیقاتی در شرکتهای معدنی استرالیایی که در زمینه سنگآهن فعالیت میکنند، نشان داد که به کمک فناوریهای نوین در مراحل مختلف خردایش مواد معدنی بهبود ۵ درصدی در بهرهوری انرژی صورت گرفته و منجر به کاهش انتشار گازهای گلخانهای بیش از ۳۰ میلیون تن CO ۲-e ۲ میشود. این تحقیق نشان میدهد اگر راندمان تولید به کمک فناوریهای نوین ۳۵درصد افزایش پیدا کند، در مصرف انرژی هم ۳درصد صرفهجویی در سطح جهان اتفاق میافتد.

واقعیت این است که صنعت معدن به طور کلی مصرف کننده قابل توجهی از انرژی است. برای رویارویی با چالش کربنزدایی، واضح است که صنعت معدن نیاز به تکامل فناوری و تکنولوژیهای روز دنیا در این بخش دارد. در نتیجه نیاز است تا سیستمها و فرآیندهای قدیمی با فناوریهای جدید کارآمدتر و پایدارتر جا به جا شوند.

فرصتهای کاهش مصرف انرژی در معادن

فرصتهای قابل توجهی برای کاهش مصرف انرژی در صنعت معدنی وجود دارد. این فرصتها شامل بهینهسازی مصرف انرژی به کمک تجهیزات و ماشینآلات معدنی به روز، استفاده از ظرفیتهای دادههای بزرگ (BigData)، استفاده از پلتفرمهای هوش مصنوعی در معادن، جایگزینی تجهیزات سنتی خرد کردن با فناوری جدید، یادگیری ماشین و ... هستند.

تجهیزات و ماشینآلات معدنی در جریان استخراج و انجام عملیات معدنی فرسود، قدیمی و ناکارآمد میشوند. در نتیجه هزینه عملیات و مصرف انرژی به طرز قابل توجهی افزایش پیدا میکند. استفاده از تجهیزات مدرن و بهرهگیری از فناوریهای روز در تجهیزات معدنی به طور مستقیم بر کاهش مصرف انرژی تاثیرگذار است.

برای مثال متههای مورد استفاده در معادن به کمک هوش مصنوعی میتوانند مناطق مستعد را شناسایی کرده و عملیات معدنی را بین ۵ تا ۲۵درصد بهبود ببخشند. نکته جالب اینجاست که استفاده از این تجهیزات میزان مصرف انرژی در مراحل مختلف استخراج را بین ۶ تا ۱۴ درصد کاهش میدهد.

رشد نوآوری در معادن جهان

در سالهای اخیر کشورهای استرالیا و کانادا سرمایهگذاریهای فراوانی بر روی فناوریهای جدید در معادن داشتهاند. همزمان با پایان سال ۲۰۲۱ اتحادیه اروپا در گزارشی اعلام کرد که سرمایهگذاری بر روی استارتآپمعدنی در تمامی بخشها رشد کرده است و به همین دلیل در میان ۱۶۲ استارتآپ موفق سال ۵ استارتآپمعدنی در صدر قرار گرفتهاند. همین موضوع نشان از نیاز جدی صنعت معدن به تکنولوژیهای جدید، فناوریهای نوین و روشهای خلاقانه را نشان میدهد.

بر اساس گزارش اعلام شده در کشور کانادا در عملیات خردایش روشهایی را استفاده میکنند که منجر صرفهجویی قابل توجه انرژی در معادن میشود. تخمین زده میشود که فناوریهای نوین میتوانند پیچیدگی و هزینههای مالی مرتبط با یک پروژه معدنی جدید را ۲۰ تا ۳۰ درصد کاهش دهند.

نقش فناوریهای اطلاعاتی پیشرفته در مدیریت انرژی معادن

شرکتهای معدنی پیشرو به کمک فناوریهای اطلاعاتی پیشرفته (IT) بهبود فرآیندها و به طور همزمان کاهش مصرف انرژی و هزینههای عملیاتی را در معادن آغاز کردهاند. صنعت معدن با حجم زیادی از دادهها با لایههای دانش سروکار دارد. از آنجایی که تجزیه و تحلیل داده شامل علم تجزیه و تحلیل دادههای خام برای استخراج اطلاعات است، این یک تکنیک بسیار موثر برای گردآوری منابع دادههای متفاوت است.

علاوه بر این، تجزیه و تحلیل دادهها باعث صرفه جویی در هزینه، تصمیمگیری سریعتر و بهتر، و توسعه محصولات و خدمات جدید، میشود. مقدار انرژی مصرف شده توسط یک معدن به عوامل مختلفی از جمله مواد معدنی استخراج شده توسط آن، فرآیندهای تولیدی که به کار میرود و فناوریهای استخراجی که به کار میبرد، بستگی دارد.

معادن چقدر سوخت مصرف میکنند؟

نوع سوخت یک معدن بسته به نوع آن (معدن زیرزمینی یا روباز) و فرآیند عملیاتهای معدنکاری متفاوت است. در عملیات معدنی از سوخت دیزل، برق، گاز طبیعی، زغال سنگ و بنزین استفاده میشود که به ترتیب ۳۴، ۳۲، ۲۲، ۱۰ و ۲ درصد از کل مصرف انرژی را تشکیل میدهند.

بررسیهای نشان میدهد که بیشترین انرژی در جابجایی مواد توسط تجهیزات دیزلی (۱۷ درصد) و تجهیزات خردایش مواد معدنی (۴۰ درصد) استفاده میشود.

بهرهوری انرژی یک ناوگان میتواند تحت تأثیر عوامل مختلفی از جمله؛ میزان استخراج مواد معدنی در یک سایت معدنی، سن و وضعیت تجهیزات و ماشینآلات معدنی، میزان بار و مواد حمل و نقلی، طرح و نقشه معدن، زمان و میزان فعالیت کارگران و کارکنان معدن، سایش تایرهای کامیونها و ماشنهای حمل و نقل مواد معدنی، طراحی محل تخلیه بارها، پارامترهای عملکرد موتور ماشینها و تجهیزات و ... است. با ترکیب دانش با روشهای برنامه ریزی در مدیریت تمامی بخشهای عملیات معدنی، میتوان بهرهوری انرژی را بهبود بخشید.

مصرف بالای انرژی با سیستمهای تهویه و خنککننده در معادن

سیستمهای تهویه و خنککننده معادن یکی دیگر از بخشهای پرمصرف انرژی هستند. مراحل مختلفی در طول طراحی، اجرا و بهرهبرداری از سیستمهای تهویه و خنک کننده معادن وجود دارد که در آنها باید بهرهوری انرژی را بهینه کرد. مرحله اولیه برنامهریزی و بهینه سازی متغیرهای اولیه برای سیستم پیشنهادی است. در مرحله بعد، اجزای سیستم به طور بهینه طراحی میشوند و به دنبال آن یکپارچه سازی کارآمد این اجزا انجام میشود. در نهایت، بهرهوری انرژی در حین کار از طریق کنترل چرخهای سیستمها و در نهایت با تامین تهویه و سرمایش بر حسب تقاضا بهبود مییابد. هر گونه کاهش هزینه برق باید در رابطه با تاثیر آن بر تولید و هزینه کلی عملیات معدنکاری به ازاء هر تن ماده معدنی استخراج شده ارزیابی شود.

بسیار مهم است که اطمینان حاصل شود، اجزاء تهویه و خنک کننده در معادن (پنکهها، پمپها، کمپرسورها و غیره) به طور مناسب طراحی و تجهیزات کم مصرف تهیه شدهاند، کاهش هزینههای عملیاتی به طور قابل توجهی مستلزم بهینه سازی کلی سیستم است.

مهندسی و بهرهبرداری از سیستمها طی چند دهه به وضعیت فعلی تکامل یافته و دستاوردهای قابل توجهی در بهرهوری انرژی منجر شده است.

افزایش هزینههای تهویه و خنک کننده معادن به طور ایمن و کارآمد حکم میکند که اپراتورها استراتژیهای مدیریت و کنترل انرژی بهینه را در معادن اجرا کنند. راهبردهای تهویه بر حسب تقاضا و سرمایش بر حسب تقاضا، پتانسیل کاهش سرمایه و هزینههای عملیاتی سیستمهای تهویه و خنک کننده معدن را دارند و مکانیسمهای مورد نیاز از نظر فنی در بیشتر معادن جهان امکانپذیر هستند.

منبع: خبرگزاری آنا

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه