طرح توسعه جدید مجتمع فولاد گیلان درقالب پروژه ریومپ خط نورد گرم

به گزارش میمتالز، ظرفیت خط نورد گرم این مجتمع سالیانه ۱ میلیون و ۲۰۰ هزار تن و ظرفیت تولید خطوط نورد سرد به ۸۰۰ هزار تن در سال میرسد. طرح توسعه تولید انواع ورقهای گالوانیزه در این مجتمع نیز با ظرفیت سالانه ۱۵۰ هزار تن، در اواسط سال ۱۴۰۰ تکمیل و به چرخه تولید کشور اضافه شده است.

محصولات مجتمع فولاد گیلان به لحاظ استاندارهای بینالمللی از سطح کیفی مناسبی برخوردارند و در شرایط سخت رقابتی و با وجود تحریمهای بین المللی، تأمین کننده بخش عمدهای از نیاز صنعتگران و تولیدکنندگان داخل میباشد. بطوریکه بیش از ۴۰۰ شرکت در صنایع پایین دستی زنجیره فولاد، مواد اولیه خود را از مجتمع فولاد گیلان دریافت میدارند.

در این مجتمع بیش از ۲۰۰۰ نفر بصورت مستقیم مشغول کار بوده و اشتغال حدود ۲۰ هزار نفر بصورت غیر مستقیم به ادامه فعالیت این شرکت وابسته است. بازار هدف محصولات تولیدی مجموعه کارخانجات مجتمع فولاد گیلان علاوه بر بازارهای صادراتی، بمنظور تامین مواد اولیه در سطح کیفی بالا برای بسیاری از صنایع از جمله شرکتهای خودرو سازی، لوله سازی، صنایع ساختمانی و قطعه سازی میباشد.

طرح توسعه ریومپ خط نورد گرم مجتمع فولاد گیلان

مجتمع فولاد گیلان که بعد از فولاد مبارکه بزرگترین کارخانه نورد فولاد کشور میباشد، با بهره گیری از تکنولوژیهای روز دنیا سهم بزرگی در تامین نیاز کشور به انواع ورقهای گرم، سرد و گالوانیزه دارد که با تغییراتی اساسی امکان افزایش کمّی و ارتقاء کیفی تولیدات خود را داراست. این امر در قالب پروژه ریومپ خط نورد گرم مجتمع فولاد گیلان و با هدف افزایش ظرفیت

اسمی و نزدیکی تولید واقعی به آن و نیز ارتقاء چشمگیر کیفیت و تنوع محصولات از سال ۱۳۹۷ در دستور کار قرار گرفته است. برای این امر مشاوران و طراحان و شرکتهای بزرگ اروپایی و چینی بازدیدهای مکرّری از این مجتمع بعمل آورده اند و در همین راستا طرحهای نهایی استخراج و پروژه در حال پیشرفت قابل توجهیست. پروژه ریومپ خط نورد گرم بعنوان یک مگا پروژه، شامل دهها ماژول بزرگ میباشد که هر یک به لحاظ بزرگی و پیچیدگی به تنهایی با تک تک پروژههای در دست اجرای استان گیلان برابری میکند.

شایان ذکر است یکی از اصلیترین ماژولهای این پروژه تحت عنوان واترتریتمنت که ناظر به بحث آبرسانی با کیفیت و کافی برای خطوط تولیدیست، به بهترین شکل ممکن به اتمام رسیده و در حال بهره برداریست.

بهره گیری از تکنولوژی روز و اجرای پروژه REVAMP خط نورد گرم با همکاری شرکت TENGYE چین، ضمن افزایش توان بالقوه تولید، ارتقای کیفیت محصول و بهینه سازی فرآیندهای زیست محیطی و ایمنی را نیز بدنبال خواهد داشت. همانگونه که اشاره شد استقرار سیستمهای LAMINAR و TURBID و سیکل بسته آب و تصفیه آن در محل کارخانه، این توان را در نورد گرم ایجاد نموده تا با کمترین هدر رفت آب و بالاترین بازده و همچنین کاهش چشمگیر مصارف، تولیدات خود را انجام دهد. نتایج این فرآیندها که جزو الزامات مسئولیتهای اجتماعی در حوزه محیط زیست است باعث شده حدود مجاز خروجی آلایندهها بطور کامل رعایت شده تاجائیکه این مجتمع در چندین نوبت بعنوان صنعت سبز زیست محیطی معرفی شود. کنترلهای مداوم مصارف انرژی و سوخت در کورههای پیشگرم پوشری و واکینگ بیم هم بوسیله آخرین سطح تکنولوژی تجهیزات کنترلی موجب خواهد شد تا میزان مصارف در حد استانداردهای ملّی و بین المللی قرار گیرند. این امر منجر به اخذ گواهینامههای ملّی رعایت معیار مصارف انرژی در ده سال اخیر شده تاجائیکه مجتمع فولاد گیلان بعنوان اولین مجتمع تولیدی فولاد کشور در این زمینه شناخته میشود. بدیهی است این شاخص پس از اجرای طرح ریومپ بهبود خواهد یافت.

کلیات پروژه ریومپ نورد گرم مجتمع فولاد گیلان

اهداف:

- اهداف اصلی اجرای پروژه ریومپ نورد گرم مجتمع فولاد گیلان بشرح ذیل تعریف میگردد:

- بهینه سازی فرآیندهای خط تولید و افزایش بهره وری

- افزایش ظرفیت تولید انواع محصولات نورد گرم تا سقف ۲ میلیون تن در سال

- ارتقاء کیفی تمام محصولات تولیدی

- افزایش توان تولید محصولات استراتژیک (ضخامت ۲ میلی متر)

- کاهش مدت زمان توقفات عمده فرآیندی در تعویض غلتکها و سایر توقفات پیش بینی نشده

- افزایش سطح اتوماسیون فرآیندهای تولید

- بهینه سازی و ارتقاء سیستمهای کنترلی و کاهش حداکثری آلایندهها و افزایش بهره وری انرژی

دامنه اجرا:

بخشهای اجرایی پروژه به نواحی و فعالیتهای زیر دسته بندی میگردند:

۱- پوسته شوی کوره و رافینگ شامل:

- جمع آوری پمپهای قدیمی و متعلقات آنها و جایگزینی با سیستمهای جدید

- اجرای فونداسیون و شاسی پمپها

- نصب ۲ عدد پمپ پوسته شویی جدید

- اصلاح بخشی از اجزای برق و اتوماسیون

- تعویض بدنه و استراکچر، کاور و میز پوسته شویی

- اجرای تاسیسات، هیدرولیک و پنوماتیک (پایپینگ و ساخت) تجهیز پوسته شوی و اجرای فونداسیون مربوطه

۲- مجموعه اجر (تجهیز اجر و تک رول ورودی) شامل:

- تعویض اپرون میز ورودی

- اصلاح فونداسیون موجود

- ماشینکاری محل اتصال به استند، نصب اجر جدید و متعلقات مربوطه

- اجرای بخشی از تاسیسات و هیدرولیک جدید

- اجرای برق و اتوماسیون سیستم جدید

۳- ساید گاید ورودی و خروجی رافینگ و تک رول ورودی رافینگ شامل:

- اجرای فونداسیون ساید گاید و تک رول

- ساخت مکانیکال تجهیزات و قطعات ساید گاید هیدورلیک ورودی و خروجی رافینگ

- اجرای تاسیسات و هیدرولیک و پایپینگ (مونتاژ و نصب مخزن و پمپ استیشن و مبدل) و مسیر ورفت و برگشت AWC و اجرای روانکاری

- اجرای فونداسیون ساید گاید جدید و تک رول

- نصب ساید گایدهای جدید و تک رول در محل

- اجرای بخشی از عملیات اصلاحی برقی و اتوماسیون

۴- قیچی و متعلقات (قیچی – ساید گاید ورودی قیچی – سرعت سنج) شامل:

- ساخت و نصب مکانیکال تجهیزات و قطعات ساید گاید قیچی

- ساخت مکانیکال تجهیزات و قطعات سرعت سنج قیچی و سیلند رها

- اجرای تاسیسات و هیدرولیک و پایپینگ

- اجرای فونداسیون ساید گاید و و سرعت سنج و قیچی و نصب تجهیزات

- اجرای عملیات برقی و اتوماسیون مربوطه

۵- تعویض غلتک اتومات فینیشینگ شامل

- ساخت مکانیکال مجموعه تعویض غلتک و متعلقات غلتکها

- نصب سازه و سیلند رها

- اجرای بخشی از تاسیسات و هیدرولیک

- اجرای عملیات برقی و اتوماسیون

- اجرای فونداسیون تجهیزات جدید

- اتصال تاسیسات و هیدورلیک تعویض غلتک

- اتصال تجهیز تعویض غلتک اتومات به استند

۶- دروازههای فینیشینگ شامل:

- ماشینکاری بدنه استند

- اصلاح و تعویض و نصب مجموعه کامل سایدگایدها، لوپرها، پولبکها، بندینگ و کپسولهای AGC در شش دروازه فینیشینگ

- اجرای پایپینگ خنک کاری و هیدورلیک و روانکاری

- اجرای عملیات برقی و اتوماسیون مربوطه

۷- مجموعه لمینار کولینگ (لمینار کولینگ، مولتی فانکشن، میزهای غلتکی و تانکها) شامل:

- ساخت مکانیکال مجموعهها میزها

- نصب سازه و سیلندرها

- اجرای فونداسیونهای میز غلتکی، لمینار کولینگ، مولتی فانکشن و تانکها

- اجرای نهایی تاسیسات و هیدورلیک و پنوماتیک و نصب ۴ عدد تانک و مونتاژ جکها و دوشها

- اجرای عملیات برقی و اتوماسیون مربوطه

۸- مجموعه کویلر (سایدگاید ورودی، کویلرهای جدید، میز بین دو کویلر، خط انتقال) شامل:

- اجرای فونداسیون محوطه کویلرهای جدید و تجهیزات خط انتقال

- نصب ۲ مجموعه کامل کویلر جدید

- نصب خط انتقال کلاف جدید

- ساخت و اجرای فونداسیون ساید گایدهای ورودی جدید

- نصب و اجرای میزهای بین دو کویلر

۹-اصلاحات و بهینه سازی در کورهها و سایر بخشهای پشتیبان تولید بشرح ذیل:

- اصلاح دیوارههای کورههای پوشری و واکینگ بیم

- اصلاح لولههای آبگرد کورهها

- تعویض رایدر کورهها

- مقاوم سازی نسوز کورهها

- بهسازی مشعلها کورهها

- بهینه سازی وضعیت مکانی و تجهیزات کارگاه غلتک از جمله دستگاههای سنگ، تراش و سیستمهای تصفیه پساب

- اصلاح و تقویت هندلینگ و جرثقیلهای سقفی سالن نورد گرم

- اجرای کامل سیستمهای لمینار و کولینگ با تجهیزات جدید و دانش به روز

مشاوران طرح:

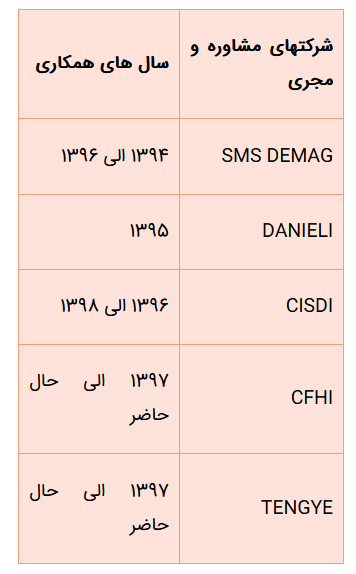

کلیّه فرآیندهای مطالعاتی و مهندسی قبل و حین اجرای پروژه با همکاری و استفاده از دانش روز شرکتهای معتبر دنیا اجرایی گردیده که اهم این موارد را میتوان بشرح ذیل اشاره نمود:

منبع: فردانیوز

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه