ریختهگران، سردرگم از مشکلات فراوان

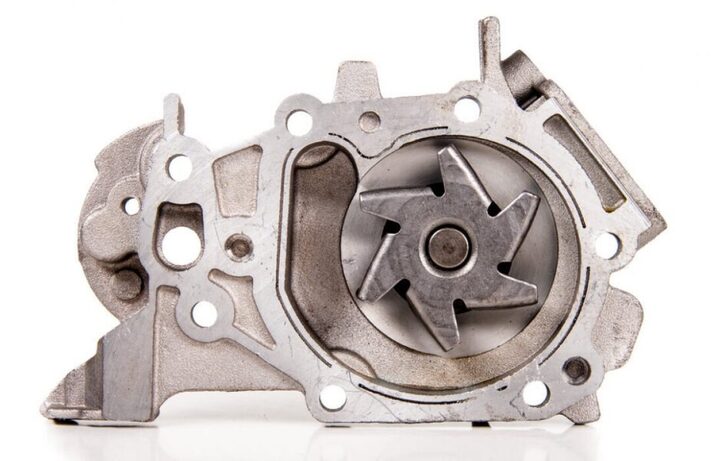

به گزارش میمتالز، محمد نامآور بیان کرد: این کارگاه فعالیت خود را از سال ۱۳۶۱ در استان اصفهان با تولید قطعات آلومینیومی خودرو آغاز کرد؛ در حال حاضر این مجموعه به طور مستقیم و یا با همکاری برخی شرکتهای بزرگ تامینکننده قطعات خودرو، محصولات خود را در بازار به فروش میرساند. این واحد تولیدی از روشهای مختلف ریختهگری (دایکست، ریژه و ماسهای) برای تولید محصولات بهره میبرد و قطعاتی همچون واتر پمپ، درب ترموستات، شیرهای بخاری، دسته موتور و… را تولید میکند. لازم به ذکر است که این مجموعه به دلیل سابقه طولانی که دارد و همچنین برند مطرح آن، محصولات خود را به اکثر استانهای ایران همچون خراسان جنوبی، سیستانوبلوچستان، خراسان رضوی، تهران، تبریز، ارومیه و… ارسال میکند.

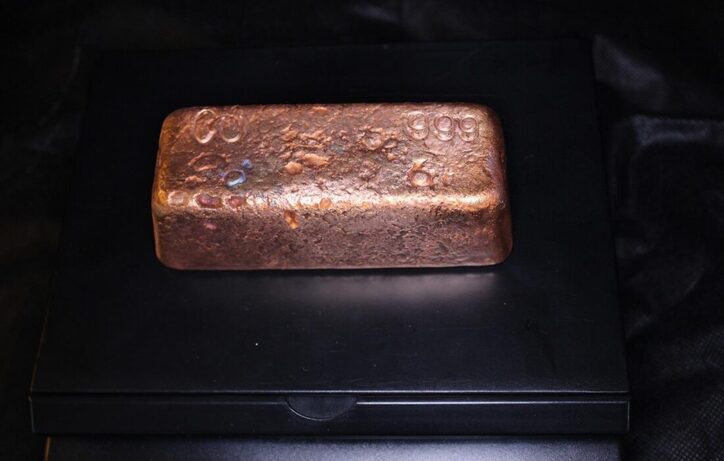

وی با اشاره به چالشهای اصلی تولیدکنندگان، عنوان کرد: یکی از چالشهای اصلی که تمام فعالان صنعت آلومینیوم با آن روبهرو هستند، عدم ثبات قیمت شمش آلومینیوم و نوسان شدید آن است؛ این موضوع باعث شده تا برخی صنعتگران برای تولید محصولات خود از شمشهای آلومینیومی تولید شده از ضایعات استفاده کنند. البته نکته جالب اینجاست که برخی کارخانههای تولیدکننده شمش آلومینیوم که همانند کارگاههای ذوب ضایعات از ضایعات به عنوان مواد اولیه استفاده میکنند، شمش را بدون هیچ دلیلی ۱۷ تا ۱۸ هزار تومان گرانتر به فروش میرسانند؛ خرید شمش آلومینیوم با این قیمت برای مصرفکنندگان توجیه اقتصادی ندارد. بعد از چالش نوسان قیمت شمش آلومینیوم، به دلیل افزایش نرخ دلار، تهیه مواد اولیه چالش بعدی تولیدکنندگان محسوب میشود، زیرا با افزایش نرخ دلار، تولیدکنندگان مواد اولیه حاضر به فروش محصولات نبوده و آنها را دپو میکنند. باید گفت که تا زمانی که شرایط بر همین روال ادامه داشته باشد، تولید یک میلیون و ۵۰۰ هزار تن شمش آلومینیوم هم گرهی از مشکلات تولیدکنندگان باز نخواهد کرد.

مدیر کارگاه ریختهگری نامآور در همین راستا ادامه داد: متاسفانه تهیه شمش آلومینیوم از بورس کالا هم با مشکلاتی روبهرو است، زیرا تناژ شمش عرضه شده در این تالار صنعتی به قدری بالاست که تولیدکنندگان توانایی خرید آن را نداشته و تنها واسطهگران خواهان آن هستند. به عنوان مثال تولیدکنندهای که به یک تن شمش آلومینیوم نیاز دارد، چگونه میتواند ۶۰ تن شمش را از بورس کالا خریداری؟ البته در کنار کمبود نقدینگی، تولیدکنندگان با مشکلاتی همچون هزینه حملونقل بالا، عدم وجود فضای کافی برای انبار این مقدار شمش، محافظت از آنها در برابر خطرات احتمالی و نبود جرثقیل سقفی برای تخلیه شمش روبهرو هستند. یکی از مشکلات دیگری که تولیدکنندگان برای خرید مواد اولیه از بورس کالا با آن مواجه هستند، نحوه قیمتگذاری شمش آلومینیوم است. متاسفانه فرمول قیمتگذاری ثابتی برای تعیین نرخ شمش آلومینیوم در این تالار صنعتی وجود ندارد و هر بار قیمت شمش بر اساس نرخهای متفاوت دلار تعیین میشود؛ تنها خواسته تولیدکنندگان، عرضه شمش آلومینیوم در تناژهای پایینتر و تثبیت قیمت آن است.

دوباره کاری

نامآور مطرح کرد: متاسفانه اخذ مالیات بر ارزش افزوده از خرید مواد اولیه تا فروش محصول نهایی، باعث شده تا هم تولیدکنندگان با مشکل مواجه شوند و هم مصرفکنندگان محصولات را با قیمت بالاتری خریداری کنند؛ این موضوع تنها مختص به آلومینیوم نبوده و در خصوص سایر فلزات همچون روی، سرب، آهن و مس نیز صدق میکند. در صورتی که باید این مالیات تنها یک بار اخذ شود و اگر قرار است در مراحل بعدی مالیاتی پرداخت شود، این مالیات باید مربوط به سایر موارد و خدمات باشد نه مواد اولیه. در اینجا باید به نکتهای اشاره کنم که شاید اخذ مالیات بر ارزش افزوده، عاملی تاثیرگذار بر بالاتر بودن قیمت شمش آلومینیوم تولید شده در کارخانههای کوچک است. نکته جالب دیگری که در این میان وجود دارد این است که قیمت آلومینیوم در داخل بسیار بالاتر از قیمتهای جهانی است.

وی با بیان اینکه اخذ مالیات در تمام مراحل، تاثیر منفی بر بازار مصرف گذاشته است، ابراز کرد: متاسفانه افزایش قیمت محصول نهایی، باعث شده تا بازار مصرف از شرایط خوبی برخوردار نبوده و میزان سفارشات به شدت کاهش یابد. در صورتی که در سالهای گذشته وضعیت این چنین نبود؛ به عنوان مثال میزان سفارش مشتری که قبلا ۱۰۰۰ عدد قطعه ریختهگری سفارش میداد، اکنون به ۲۰ قطعه کاهش یافته است. تولید قطعات در تناژهای پایین برای تولیدکنندگان صرفه اقتصادی ندارد، زیرا با کاهش میزان سفارشات، آنها نمیتوانند برنامهریزی درستی برای تولید داشته باشند. همچنین صنعتگران با کاهش میزان تولید محصولات، به ناچار باید اقدام به تعدیل نیرو کنند؛ در نهایت با این شرایط سرنوشت کارگاههای ریختهگری به تعطیلی ختم خواهد شد.

مدیر کارگاه ریختهگری نامآور در پاسخ به این سوال که آیا قطعات چینی و یا تولیدکنندگان غیرمجاز باعث شدهاند تا شرایط بازار مصرف، دستخوش تغییراتی شود، اظهار کرد: نکته جالب اینجاست که در خصوص قطعات خودرویی به دلیل اخذ مالیات بر ارزش افزوده از تولیدکنندگان ایرانی، قطعه چینی وارد کشور نمیشود. البته در زمینه قطعات الکترونیکی و برقی، به دلیل نبود شرکتهای فعال در این حوزه، برای تامین نیاز داخل واردات انجام میشود. در رابطه با کارگاههای ریختهگری غیرمجاز باید گفت که با افزایش هزینههای برق و گاز، ادامه فعالیت برای آنها توجیه اقتصادی ندارد و تا آنجایی که اطلاع دارم دیگر در استان اصفهان این کارگاههای غیرمجاز وجود ندارند.

نامآور در رابطه با خساراتی که قطعی برق به کارگاههای ریختهگری وارد میکند، توضیح داد: با قطعی برق و کاهش دمای کوره، مذاب درون کوره تبدیل به جامد میشود؛ تولیدکنندگان در این شرایط یا باید کوره جدیدی را خریداری کنند و یا باید مواد را حرارت داده تا مجددا تبدیل به مذاب شود که آن هم ممکن است با افزایش دما، کوره منبسط شده و ترک بردارد. البته تولیدکنندگانی که از کورههای القایی استفاده میکنند، با قطعی برق متحمل خسارتهای شدیدی میشوند، زیرا هزینههای خرید یک کوره القایی کوچک در حال حاضر حداقل یک میلیارد و ۵۰۰ میلیون تومان است. در کورههای القایی برای اینکه لولههای مسی حین فرایند ذوب آسیبی نبینند، آب درون آنها جریان دارد؛ با قطعی برق این جریان قطع شده و مذاب درون کوره که دمایی بالاتر از نقطه ذوب مس دارد، آن را ذوب و تمام سیستم کوره را از بین میبرد. همین موضوع باعث شده تا اکثر تولیدکنندگانی که از کورههای القایی استفاده میکنند، برای اینکه با قطعی برق متحمل خسارات شدیدی نشوند، مولدهای برق خریداری کنند. لازم به ذکر است که این کارگاه از بوتههای چدنی و مشعلهای گازی برای ذوب آلومینیوم استفاده میکند، اما مشعلهای گازی هم برای اینکه روشن شوند به برق نیاز دارند.

قیمتهای نجومی

وی در خصوص نوسان قیمت بوتههای چدنی، اذعان کرد: ابتدای سال گذشته قیمت چدن به ازای هر کیلوگرم ۱۶ هزار تومان بود، اما در حال حاضر چدن با قیمتی در حدود ۴۰ هزار تومان به ازای هر کیلوگرم به فروش میرسد. در گذشته بوته چدنی با ظرفیت ذوب ۹۰ کیلوگرم آلومینیوم را با قیمت ۷۰۰ هزار تومان خریداری میکردیم، اما اکنون آن را باید با قیمت پنج تا ۶ میلیون تومان تهیه کنیم. هماکنون قیمت بوتهای با ظرفیت ذوب ۴۰۰ کیلوگرم آلومینیوم به ۲۱ میلیون تومان و بوتهای با ظرفیت یک تن ذوب به ۳۸ میلیون تومان رسیده است. لازم به ذکر است که این بوتههای چدنی در داخل تولید میشوند، اما بوتههای گرافیتی که برای ریختهگری قطعات خاصی استفاده میشوند، در داخل تولید نشده و وارداتی هستند. به عنوان مثال برای تولید سرسیلندر باید از بوتههای گرافیتی برای ذوب مواد استفاده کرد تا محصول نهایی از کیفیت خوبی برخوردار باشد.

مدیر کارگاه ریختهگری نامآور با اشاره به شرایط دشوار واردات دستگاههای «CNC»، تصریح کرد: متاسفانه شرایط سخت و تعرفههای بالای واردات باعث شده تا این کارگاه برای خریداری ماشینآلات مورد نیاز خود با مشکل مواجه شود و به ناچار برای تامین نیاز خود به واسطهگران روی بیاورد. گفتنی است که این دستگاهها در داخل تولید نمیشوند و برخی شرکتها که نماینده شرکتهای چینی در داخل هستند، قطعات وارداتی را مونتاژ و آنها را به قیمتهای بسیار بالایی به فروش میرسانند. به عنوان مثال قیمت یک دستگاه ۴۰ ساله آلمانی و ژاپنی برابر با قیمت این دستگاههای مونتاژ شده است. میزان عمر مفید این دستگاهها طبق استاندارد در خارج از کشور ۱۰ سال است، اما واسطهگران با واردات ماشینآلات از رده خارج شده، آنها را به هر قیمتی در بازار عرضه میکنند؛ به طوری که اگر در خارج از کشور قیمت دستگاههای دست دوم ۵۰۰ میلیون تومان باشد، قیمت آنها در داخل به چهار تا پنج میلیارد تومان میرسد.

از آنجا مانده از اینجا رانده

نامآور در رابطه با افزایش قیمت و کمیاب شدن برخی مواد مصرفی، افزود: در حال حاضر به دلیل عدم تولید روغن «مقاوم ۶۸ K» در داخل و عدم واردات آن، با مشکل مواجه هستیم، زیرا در ایران تنها یک شرکت این روغن را تولید میکرد. این روغن در ریلهای دستگاههای «CNC» مورد استفاده قرار گرفته و باعث حرکت روانتر آنها میشود؛ اگر روغن «مقاوم ۶۸ K» در ریلها استفاده نشود، با سایش آنها به یکدیگر دقت دستگاه پایین میآید. مورد دیگری که باید به آن اشاره کنم، عدم تولید مواد اولیه روغن «Z۱» یا همان کولانت در داخل است که باعث شده این روغن در بازار کمیاب و قیمت آن دائما در نوسان باشد. این روغن برای خنک کردن دستگاههای «CNC» که در حال تراش قطعه هستند، مورد استفاده قرار میگیرد. لازم به ذکر است که حتی برای تعمیر و نگهداری ماشینآلات هم به دلیل شرایط دشوار واردات قطعات با مشکل مواجه هستیم؛ این موضوع باعث میشود تا یک دستگاه به مدت طولانی تا زمان جایگزینی قطعه یدکی، از خط تولید خارج شود.

وی اضافه کرد: در ابتدای سال جاری به دلیل مسائل زیستمحیطی و آلودگی هوای شهر اصفهان، برق اکثر واحدهای ریختهگری قطع شد؛ بعد از این اتفاق تولیدکنندگان به سازمانهای مربوطه مراجعه و در خصوص انتقال فعالیت به خارج از شهر، تعهد کتبی دادند. صنعتگران نیز برای اینکه واحد تولیدی خود را به خارج از شهر منتقل کنند، به وزارت صمت مراجعه کرده و جواز تاسیس در شهرکهای صنعتی را اخذ کردند. اکنون مشکل اینجاست که شرکت شهرکهای صنعتی اعلام میکند که زمینی برای در اختیار گذاشتن واحدهای ریختهگری ندارد و یا اگر زمینی باشد در استانهای دیگر قرار دارد.

مدیر کارگاه ریختهگری نامآور، تاکید کرد: در حال حاضر تولیدکنندگان برای اینکه بتوانند به راحتی محصولات خود را به فروش برسانند، باید آنها را در اختیار شرکتهای بازرگانی قرار دهند، زیرا این شرکتهای با ارائه خدمات متنوع و تامین قطعات مورد نیاز مشتریان، نیازهای آنها را راحتتر رفع میکنند. این شرکتها محصولات را به صورت مدتدار به مشتریان عرضه میکنند، اما تولیدکنندگان امکان فروش قطعات به صورت اعتباری را ندارند. همچنین به دلیل اینکه میزان سفارش محصولات از سوی این شرکتها بسیار بالاست، صنعتگران میتوانند برنامهریزی مناسبی برای تولید داشته باشند.

نامآور با اشاره به مهارت بالای قالبسازان ایرانی، ابراز کرد: مراحل قالبسازی و تراشکاری در فرایند تولید قطعات ریختهگری از اهمیت بالایی برخوردار هستند؛ در فرایند ریختهگری هم استفاده از مواد اولیه مرغوب اهمیت دارد که در ایران شمشهای آلومینیومی باکیفیتی تولید میشود. خوشبختانه در زمینه طراحی قالبها، به دلیل مهارت بالای تولیدکنندگان داخلی، با مشکلی مواجه نیستیم، اما موضوع اصلی اینجاست که فولادی که برای تولید قالبهای قطعات آلومینیومی مورد استفاده قرار میگیرد از کیفیت لازم برخوردار نیست. در حال حاضر فولاد مورد نیاز برای صنایع قالبسازی از کشور چین وارد شده و در داخل نیز تنها یک شرکت آن را تولید میکند. کیفیت فولادهای چینی به پای فولادهای آلمانی و ایتالیایی نمیرسد و بعد از مدت کوتاهی قالبهای تولید شده از آنها فرسوده میشوند، اما قالبهای فولادی آلمانی و ایتالیایی تا چند سال کارایی دارند. قیمت فولادهای چینی در سال ۱۳۹۸، ۱۹ هزار تومان به ازای هر کیلوگرم بود، اما اکنون به ۴۰۰ هزار تومان به ازای هر کیلوگرم افزایش یافته است.

وی در پایان در خصوص دورنمای صنعت ریختهگری، خاطرنشان کرد: متاسفانه علیرغم اینکه بازار نیاز مبرمی به قطعات خودرویی دارد و این صنعت زمینه اشتغال برای افراد بسیاری را فراهم کرده است، به دلیل شرایط فعلی آینده خوبی در انتظار آن نیست؛ درصورتی که مهارت ریختهگران داخلی به قدری بالاست است که اگر به آنها توجه شود، امکان عرضاندام در بازارهای خارجی را دارند. لازم به ذکر است که این واحد تولیدی ظرفیت اشتغالزایی برای ۱۰۰ نفر را دارد، اما به دلیل مشکلات ذکر شده و کمبود نقدینگی برای خرید مواد اولیه، اکنون با ۲۳ نفر به فعالیت خود ادامه میدهد.

منبع: فلزات آنلاین

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

مسیر تازه توسعه کشور با شعار «صنعت پیشران، معدن ارزشآفرین و تجارت هوشمند»

وزیر علوم، تحقیقات و فناوری وارد فولاد مبارکه شد

دومین محموله بینالمللی تجهیزات معدنی به پروده ۴ طبس رسید/ فاز دیگری از توسعه معدنی طبس محقق شد

بازدید وزیر علوم از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه

بازدید میدانی مدیرعامل فولاد مبارکه از روند پیشرفت پروژههای توسعه آهنسازی این شرکت

حضور مجتمع مس شهربابک در دومین نمایشگاه بینالمللی گوهرسنگها

گامهای استوار در مسیر آموزش، توسعه اکتشاف و همافزایی سازمانی

بهبود مستمر ارزش های سازمانی نتیجه ارزیابی بهرهوری در منطقه ویژه لامرد

گزارش تصویری از بازدید وزیر علوم از مرکز نوآوری فولاد مبارکه در دانشگاه صنعتی اصفهان

بازدید وزیر علوم از مرکز نوآوری فولاد مبارکه در دانشگاه صنعتی اصفهان

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران