چالشهای فولادسازان برای تولید محصولات جدید چیست؟

به گزارش میمتالز، محمدجواد قائدی: رشد و توسعه صنایع باعث به وجود آمدن نیازهای متنوع و جدیدی در حوزههای مختلف میشود. به طور مثال استفاده از ورقهای فولادی در صنعت خودروسازی، طی سالهای گذشته وارد فاز جدیدی شده و استفاده از ورقهای معمول جای خود را به ورقهایی با خواص مکانیکی متفاوت نظیر ورقهای مقاوم در برابر ضربه با ضخامتی کمتر دادهاند.

نقش فولادسازان برای ساخت این محصولات نقشی بسیار مهم و کلیدی است. چرا که کمیت و کیفیت چنین محصولاتی به خاطر نو بودن محصولات از اهمیت بالایی برخوردار است. اما به طور کلی ۵ چالش مهم برای تولید این محصولات، پیش پای فولادسازان قراردارد.

کیفیت بالا؛ شرطی مهم برای صنایع

صنایع به عنوان سفارشدهندگان اصلی محصولات جدید فولادی، شرایطی سختگیرانه را برای فولادسازان تعیین میکنند. سطح، خواص مکانیکی، تلرانس ابعادی و مواردی از این قبیل از جمله این شرایط است که طی جلساتی فشرده، قبل از سفارش محصول تعیین میشود.

هرچه این شخصیسازیها بیشتر انجام شود، طبیعی است که کار برای فولادسازان سختتر شده و هزینههای تمام شده به خاطر متفاوت شدن فرایندها افزایش مییابد.

بررسی دقیق کیفیت محصول

کنترل پراکندگی خواص مکانیکی نیز یکی از اهدافی است که باید در دستور کار فولادسازان، در همه مراحل تولید مد نظر قرار بگیرد.

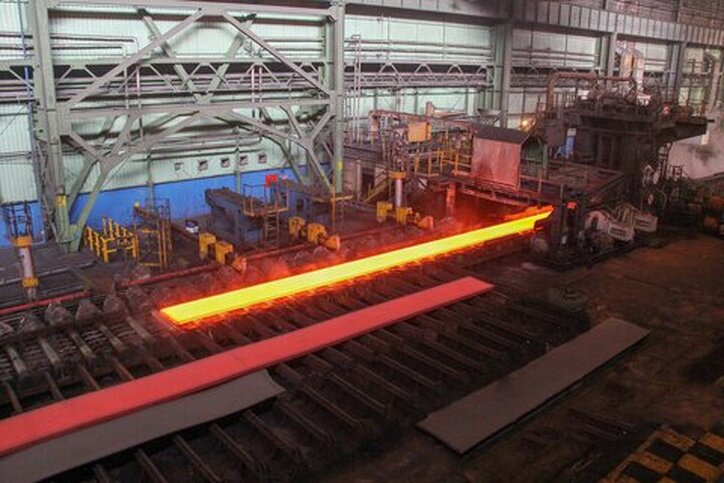

برای تحقق این هدف، کلیه پارامترهای طراحی در حین فرایند تولید نظیر فولادسازی، نورد گرم و نورد سرد تا از انحرافات مختلفی، چون انحراف آنالیز، انحراف دمایی و دیگر انحرافات جلوگیری شده و محصولی با خواص مناسب برای مشتری تولید شود.

محدودیت خطوط تولید

تولید محصولات جدید و پیشرفته نظیر فولاد زنگنزن، نیاز به خطوط تولید خاص دارد که سرمایهگذاری برای ایجاد خطوط جدید یا اضافه کردن تجهیزات با توجه به شرایط اقتصادی و نرخ بازگشت سرمایه در بسیاری از موارد امکانپذیر نیست.

در این صورت استفاده از ظرفیتهای موجود با در نظر گرفتن محدودیتهای برنامهریزی، تجهیزاتی و کیفیت مواد ورودی میتواند برای تولید محصولات جدید راهگشا باشد که باید در جهت افزایش سطح تعامل با خطوط تولید، این چالش را تبدیل به فرصت کرد.

ریسک و هزینه بالای تولید محصولات جدید

طراحی و تولید محصولات جدید فولادی، هم در بُعد بازار و هم در عرصه تکنولوژیک، دارای ریسکهای مختلفی است چرا که فرایند طراحی، تولید آزمایشی، تستهای مختلف و. بسیار هزینهبر است.

به همین خاطر بسیاری از فولادسازان یا این ریسکها را قبول نمیکنند یا در فرایند تولید به خاطر کم شدن هزینهها با احتیاطی دو چندان حرکت میکنند.

تولید محصولی با کیفیت و قیمتی مناسب

تولید هر محصول با توجه به پارامترهای کمی و کیفی و تقاضای مشتری، از حساسیتهای خاص خود برخوردار است.

پارامترهایی نظیر میزان فروآلیاژ، پارامترهای دمایی و عملیات آنیل و دیگر پارامترها بر قیمت نهایی محصول تأثیر قابل توجهی دارد که تولیدکننده به آن توجه میکند.

فولاد مبارکه؛ آماده برای تولید محصولات جدید

گروه فولاد مبارکه به عنوان بزرگترین فولادساز غرب آسیا و شمال آفریقا همواره در تلاش بوده تا نیاز بازار کشور را در زمینه محصولات تخت فولادی تأمین کند. مدیران این شرکت بارها اعلام کردند که آمادگی دارند محصولات جدید فولادی را برای صنعتگران کشور تولید کنند.

این روند که طی سالهای گذشته شدت بیشتری گرفته و در سال ۱۴۰۱ فولاد مبارکه با تولید ۱۴ محصول جدید توانست پاسخگوی نیازهای متنوع صنعت کشور باشد. همچنین رکوردهای تولید این شرکت موجب شده تا در حوزه کمی، ایران کسب جایگاه دهم در بین تولیدکنندگان برتر فولاد دنیا قرار بگیردکه سهم فولادمبارکه بالغ بر ۳۳ درصد از تولید فولاد کل کشور بوده است. علاوه بر این در حوزه کیفی نیز این شرکت علاوه بر افزایش کیفیت ورقهای تجاری، محصولات جدیدی را با ارزش افزوده بالا تولید کرده که به طور قابل توجهی موجب جلوگیری از خروج ارز میشود.

هماکنون این شرکت با تولید بیش از ۵۰۰ گرید که حاصل شناسایی، مطالعه و طراحی محصولات جدید برای صنایع خودروسازی، لولهسازی، ساختمان، نفت و گاز و برخی دیگر از صنایع است؛ هر روز به تعداد این گریدها میافزاید.

این شرکت به رغم دستیابی به رکوردهای کمنظیر کمی، با در اختیار داشتن آزمایشگاههای مجهز برای انجام تستهای استاندارد و دقیق و با اصلاح فرایندها، تجهیزات و ارتقاء کیفی مواد اولیه، کیفیت محصولات خود را افزایش داده و امروز در خطوطی نظیر اسکینپاس بازده کیفی به بیش از ۹۹ درصد رسیده است؛ عددی که هر روز در حال ارتقاء بوده و در بین تولیدکنندگان برتر فولاد دنیا فولاد مبارکه را بیشتر از قبل مطرح میکند.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه