فولاد نیازمند به چشمانداز استراتژیک

به گزارش میمتالز، برخی از مهمترین ابعاد این آسیبشناسی اشاره میشود:

عدم توازن در زنجیره تولید

در زنجیره ارزش فولاد، از استخراج مواد خام (سنگ آهن) تا تولید محصول نهایی (محصولات فولادی) عدم توازن به وضوح مشاهده میشود. در حالی که ظرفیت تولید سنگ آهن و گندلهسازی بالاست، ظرفیت تولید فولاد خام و محصولات نهایی مانند ورق فولادی یا میلگرد به اندازه کافی توسعه نیافته است. این موضوع منجر به انباشت مواد اولیه و وابستگی به صادرات خام میشود.

صادرات مواد اولیه مانند سنگ آهن و گندله به جای محصولات با ارزش افزوده بالا، یکی از چالشهای اصلی است. همچنین، تحریمها و نوسانات ارزی، صادرات و واردات محصولات فولادی را با مشکلات جدی مواجه کردهاند.

مشکلات زیرساختی و انرژی

صنعت فولاد به شدت به منابع انرژی، به ویژه گاز و برق، وابسته است. کمبود تأمین پایدار انرژی، قطع برق و گاز در فصول مختلف سال، و افزایش هزینههای انرژی بر رقابتپذیری این صنعت تأثیر منفی گذاشته است.

بسیاری از کارخانههای فولاد در ایران با فناوریهای قدیمی کار میکنند که بهرهوری پایین، مصرف بالای انرژی، و هزینههای تولید بالا را به دنبال دارد. عدم سرمایهگذاری در تکنولوژیهای نوین و بهروزرسانی تجهیزات، یکی از موانع ارتقای زنجیره ارزش فولاد است.

ضعف در سیاستگذاری و مدیریت

عدم هماهنگی بین دستگاههای مختلف دولتی و خصوصی در سیاستگذاری و برنامهریزی برای توسعه زنجیره فولاد یکی از چالشهای جدی است. تصمیمگیریهای مقطعی و نبود چشمانداز بلندمدت باعث شده است که این صنعت به طور مستمر با مشکلاتی نظیر بیثباتی قیمتها و کمبود مواد اولیه مواجه شود.

کمبود نیروی کار متخصص

هرچند ایران از نیروی انسانی قابلتوجهی برخوردار است، اما آموزش ناکافی و عدم دسترسی به دانش فنی بهروز، موجب کاهش بهرهوری نیروی کار در صنعت فولاد شده است. صنعت فولاد یکی از صنایع پرمصرف آب و انرژی است که اثرات زیستمحیطی زیادی دارد. در ایران، توجه کافی به جنبههای زیستمحیطی این صنعت نشده است و نبود سیاستهای شفاف در زمینه مدیریت منابع طبیعی و کاهش آلایندگیها، بر پایداری آن تأثیر منفی گذاشته است.

مشکلات روش تولید

تولید فولاد در کشور به دلیل وجود معادن سنگ آهن و گاز طبیعی به روش قوس الکتریکی است، که در تولید به این روش در جهان سهم استفاده از قراضه ۷۶ درصد است. در ایران تنها ۹ درصد از قراضه استفاده شده و سهم سنگ آهن بالغ بر ۲۸ درصد است. از دیگر تفاوتهای روش تولید همسان در ایران و جهان هزینه نیروی انسانی است. در حالی که سهم نیروی انسانی برای تولید یک تن فولاد در ایران ۱۴ درصد است، این سهم در جهان هفت درصد برآورد میشود و همچنین به دلیل استفاده از سنگ آهن به جای قراضه در تولید فولاد در ایران، سهم استفاده از الکترودها و نسوزها ۹ درصد بیشتر از میزان مصرف در جهان است که همه اینها موجب افزایش نرخ تمامشده فولاد در ایران میشود.

شرایط عوامل تولید

هر چند عیار سنگ آهن ایران از متوسط جهانی بالاتر است ولی در سالهای اخیر با برداشتهای صورتگرفته ذخایر سطحی سنگ آهن ایران رو به اتمام است و برای به دست آوردن سنگ آهن نیاز به حفاری در عمق بیشتری وجود دارد که این مساله هزینههای تمامشده استخراج سنگ آهن را افزایش میدهد. همچنین عواملی مثل بهرهوری پایین معدنکاری ناشی از بهرهوری پایین نیروی انسانی، عدم استفاده از تجهیزات، بالا بودن هزینههای حملونقل مواد معدنی به علت سهم بالای حمل جادهای در حملونقل این مواد و استفاده کمتر از حملونقل ریلی و نیز عدم استفاده از ماشینآلات و فناوریهای پیشرفته در معدنکاری موجب شده است تا نرخ سنگ آهن در ایران حدود ۲۰-۱۵ دلار در تن باشد. در حالی که متوسط نرخ در واله برزیل حدود هفت دلار در تن است.

این مساله کاهش شدید قدرت رقابت در بازارهای جهانی را به همراه دارد. پراکندگی مراکز عرضه سنگ آهن در ایران نیز یکی دیگر از مشکلات مربوط به عوامل تولید است. در ایران ۱۳۵ معدن سنگ آهن و ۸۸ معدن زغال سنگ وجود دارد که به شکل نامتوازنی در جایجای ایران قرار گرفتهاند. عامل دیگر کمبود آهنقراضه در ایران است. در حالی که استفاده از آهنقراضه باعث کاهش ۸۵ درصدی آلودگی هوا، کاهش ۹۵ درصدی مصرف کربن، کاهش ۴۰ درصدی مصرف آب و کاهش ۷۵ درصدی مصرف انرژی میشود، اما دلایلی نظیر همراستا نبودن سطح تولید قراضه با تقاضای رو به افزایش داخلی، قاچاق قراضه به کشورهای همسایه نظیر پاکستان، قیمتگذاری ناکارآمد قراضه و همبستگی ضعیف نرخ قراضه با فولاد، ساختار سنتی و شبهانحصاری بازار فعلی قراضه و ساماندهی ضعیف تامینکنندگان قراضه در قالب یک صنف یا تشکل باعث شده است که در حال حاضر در فولادسازیهای کشور از سنگ آهن استفاده شود و مصرف قراضه بسیار پایین باشد.

شرایط تقاضا

بر اساس گزارش مرکز مطالعات و پژوهشهای بازرگانی، پایین بودن سرانه مصرف فولاد در ایران یکی از مشکلات مربوط به شرایط تقاضا در ایران است. ایران با سرانه مصرف ۲۲۶ کیلوگرمی در سال ۲۰۱۸ در رتبه سیونهم سرانه مصرف فولاد در جهان قرار دارد. رتبه ایران در منطقه هفتم است و بعد از کشورهای امارات متحده عربی با ۹۰۶، قطر با ۶۱۳، فلسطین اشغالی با ۴۱۸، ترکیه با ۳۹۵، کویت با ۳۸۰ و عمان با ۳۳۸ کیلوگرم قرار دارد.

پایین بودن نرخ ماندگاری در بازارهای صادراتی نیز یکی دیگر از مشکلات در این حوزه است. ثبات حضور در بازارهای جهانی یکی از شاخصهای مهم برای تولید مستمر است. این در حالی است که ایران طی سالهای اخیر با کاهش این شاخص در بازارهای جهانی و منطقهای مواجه بوده است. بر اساس گزارش مرکز مطالعات و پژوهشهای بازرگانی، طی سالهای ۱۳۸۳ تا ۱۳۸۴ نرخ ماندگاری بازارهای صادراتی ایران در منطقه از ۲ /۲۶ درصد حضور به ۱ /۲۰ درصد و طی همین دوره در بازارهای جهانی از ۷ /۱۹ درصد به ۵ /۱۰ درصد کاهش یافته است.

همچنین ایران از تنوع پایین مقاصد صادراتی مخصوصاً طی سالهای ۱۳۹۷-۱۳۹۰ رنج میبرد. ایران عمده محصولات خود را به چند کشور مشخص صادر میکند. به نحوی که بالغ بر ۷۴ درصد فروآلیاژها را به کشورهای ترکیه و هند (به ترتیب با سهم ۳۸ و ۳۶ درصد) ۹۸ درصد کنسانتره و سنگ آهن دانهبندیشده را به چین، ۸۸ درصد محصولات طولی را به افغانستان، ۵۰ درصد فولاد خام را به کشورهای تایلند، تایوان و امارات متحده عربی و ۴۵ درصد محصولات تخت فولادی را به کشورهای ایتالیا و امارات متحده عربی صادر میکند. این موضوع که بالای ۵۰ درصد صادرات محصولات به کمتر از چهار کشور صورت میگیرد نشاندهنده وجود تمرکز بالا در بازارهای صادراتی بوده و مخاطراتی را برای تولیدکنندگان به همراه دارد.

تاثیر تحولات جهانی بر تقاضای آنی فولاد را نیز نباید نادیده گرفت. در حالی که تحولات فناورانه، تغییرات جوی و کمبود منابع، جابهجایی قدرتهای جهانی و تحولات جمعیتی فراروندهای تهدیدآمیز برای تولید فولاد به حساب میآیند، تنها میتوان به یک فراروند فرصت برای فولاد اشاره کرد که همان رشد سریع شهرنشینی است. کاهش میل به استفاده از سنگ آهن به دلیل رشد استفاده از قراضه و نیز ظهور آلیاژها و کامپوزیتهای جایگزین نیز از دیگر عوامل موثر بر تقاضای سنگ آهن در سطح جهانی هستند.

کمبود در زیرساختهای پشتیبان

هزینههای حملونقل سهم ۱۵ تا ۲۰ درصدی از هزینههای تولید زنجیره فولاد را به خود اختصاص داده است که سهم بالایی است. از عمده دلایل این سهم بالا سهم ۴۹ درصدی حملونقل ریلی در جابهجایی محصولات فولادی است. به نحوی که با توجه به سهم ۷۰ درصدی صنعت فولاد در ظرفیتسازیهای ریلی کشور این صنعت همچنان برای جابهجایی محصولات خود از جاده استفاده میکند.

اختلاف ۲۵ درصدی عوارض دسترسی به شبکه زیربنایی ریل و جاده (عوارض ۲۸ درصدی ریل و سه درصدی جاده)، تفاوت هشت درصدی ریل و جاده در پرداخت مالیات بر ارزش افزوده (نرخ ۹ درصدی درآمد کل حمل بار ریلی به عنوان مالیات بر ارزش افزوده در مقایسه با نرخ یک درصدی درآمد کل حمل بار جادهای)، محدودیت ظرفیت حمل بار در برخی مسیرها به دلیل یکخطه بودن ریل، سرعت پایین حرکت واگنهای باری ناشی از فرسودگی آنها، خرابی در هنگام حرکت و ...، نبود یا فرسودگی تجهیزات مکانیزه بارگیری و تخلیه در بعضی مراکز مانند جلالآباد، سادات سیریز و ... و کمبود/فقدان خدمات یکپارچه لجستیک در مراکز بارگیری و تخلیه در زنجیره تامین مواد معدنی و همچنین عدم اتصال شبکه ریلی بین برخی معادن و فولادسازیها نظیر فولاد پاسارگاد از جمله دلایل استفاده نکردن از ریل هستند.

بحران آب نیز تهدیدی برای توسعه زنجیره فولاد به حساب میآید. ایران از منظر منابع آبی کشوری به شدت کمآب بوده و بخش زیادی از کشور با خشکسالی مواجه است و چالش تامین آب برای صنایع مختلف از جمله صنایع فولاد بسیار حائز اهمیت است. هر چند سهم بخش صنعت از مصرف آب در کل کشور دو درصد (معادل ۲/۷ میلیارد مترمکعب) است که از این سهم صنایع فولاد کشور سهم ۰/۱۸ درصدی (معادل ۰/۱۷ میلیارد مترمکعب) از مصرف را دارند، با این مقدار مصرف برای تولید ۵۵ میلیون تن فولاد با کسری ۲۵۶ میلیون مترمکعبی آب مواجه خواهیم بود.

چالش دیگر کسری برق مورد نیاز صنعت فولاد است. سهم مصرف برق صنایع کشور ۳۲ درصد است که از این مقدار ۱۱ درصد در صنایع فولاد مورد استفاده قرار میگیرد. با وجود اینکه در حال حاضر مشکلی برای تامین برق مورد نیاز صنایع فولاد وجود ندارد، اما برای تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴ با کسری ۴۵۴۳۹ میلیون کیلووات ساعت برق در زنجیره تولید فولاد مواجه خواهیم شد. برای حل این مشکل به سرمایهگذاری برای ایجاد نیروگاه در مجاورت طرحهای فولادی نیاز داریم.

ساختار صنعت

انحصار یکی از معضلات ساختار صنعت فولاد در ایران است. بررسی تولیدات زنجیره فولاد وجود انحصار در تولید را نشان میدهد. به نحوی که دو شرکت فولاد مبارکه و فولاد خوزستان ۵۳/۳ درصد از تولید آهن اسفنجی را در اختیار دارند. در زمینه تولید شمش فولاد در حالی که ۲۲ شرکت تولیدکننده وجود دارند، ۴۹/۸ درصد تولید شمش توسط دو شرکت فولاد مبارکه و فولاد خوزستان صورت میگیرد. در خصوص تولید ورق گرم با وجود شش تولیدکننده، ۸۳ درصد توسط دو شرکت فولاد مبارکه و فولاد گیلان تولید میشود. از میان ۲۱ تولیدکننده انواع میلگرد ۱۹/۸ درصد توسط دو شرکت فولاد صنعت بناب و البرز ایرانیان صورت میگیرد و در نهایت از میان هفت تولیدکننده تیرآهن در کشور ذوبآهن اصفهان با تولید ۶۶/۲ درصد بزرگترین تولیدکننده تیرآهن کشور است. مشکل بعدی در ساختار رقابت و مدیریت به هم پیوسته است. رابطه سهامداری شرکتهای فولادی به گونهای است که درهمتنیدگی شدیدی را نشان میدهد؛ سهامداری مستقیم و غیرمستقیم فولاد مبارکه، شرکت ملی فولاد ایران، فولاد خراسان، فولاد خوزستان و ذوب آهن در معادن سنگ آهن انحصار در زنجیره فولادسازی ایجاد کرده است.

در رابطه با مشکلات مربوط به ساختار صنعت میتوان به ساختار نامتوازن زنجیره ارزش فولاد نیز اشاره کرد. در حالی که در سال ۱۳۹۲ زنجیره تولید فولاد با کسری مواجه بود از سال ۱۳۹۶ این زنجیره با مازاد عرضه مواجه است که این روند در سال ۱۳۹۷ نیز ادامه داشته است. همچنین صنعت فولاد ایران با معضل ظرفیتسازی بیش از نیاز نیز دست به گریبان است. بر اساس اطلاعات نمودار ذیل در تمام زنجیره تولید فولاد از بالادست تا پاییندست ظرفیت خالی وجود دارد، به خصوص هرچه به سمت حلقههای انتهای زنجیره تولید نزدیکتر میشویم ظرفیتهای خالی بیشتر میشود. به نحوی که در بخش تولید نبشی، تسمه تنها ۲۷ درصد ظرفیت ایجادشده در سال ۱۳۹۷ مورد بهرهبرداری قرار گرفته است. بیشترین ظرفیت بهرهبرداری صورت گرفته در تولید گندله است که بیش از ۸۴ درصد ظرفیت ایجادشده مورد بهرهبرداری قرار گرفته است. در حالی که این میزان ظرفیت خالی برای تولید در زنجیره فولاد وجود دارد ایجاد ظرفیتهای جدید به هدررفت منابع و سرمایههای کشور منجر خواهد شد.

مسائل قیمتگذاری و عرضه در بازار فولاد

بررسی مصوبات ستاد تنظیم بازار در خصوص فولاد نشان میدهد که این مصوبات ناظر بر چگونگی تامین بازار داخل به نرخ مناسب است؛ بنابراین مصوبات در زمینه نحوه قیمتگذاری، ارائه در بورس کالا و صادرات است. موضوعات مورد تاکید در دستورالعملهای تنظیم بازار فولادی در بخشهای قیمت، عرضه، تقاضا و صادرات بدین شرح است:

قیمت: تغییر فرمول نرخ پایه محصولات فولادی و تعیین سقف رقابت، واگذاری قیمتگذاری محصولات پاییندست زنجیره به سازمان حمایت از مصرفکنندگان و تولیدکنندگان.

عرضه: تعیین کف عرضه معادل ۱۲۰ درصد نیاز سال ۱۳۹۶ (میزان تقاضای بورس).

تقاضا: محدودیت تقاضا به سامانه بهینیاب، الزام خریداران ورق به عرضه ۷۵ درصد محصولات در بورس، ممنوعیت خرید محصولات فولادی توسط کارگزاران بورس.

صادرات: محدودیت صادرات و ممنوعیت واردات به قصد صادرات مجدد، عدم برآورد درست کف عرضه.

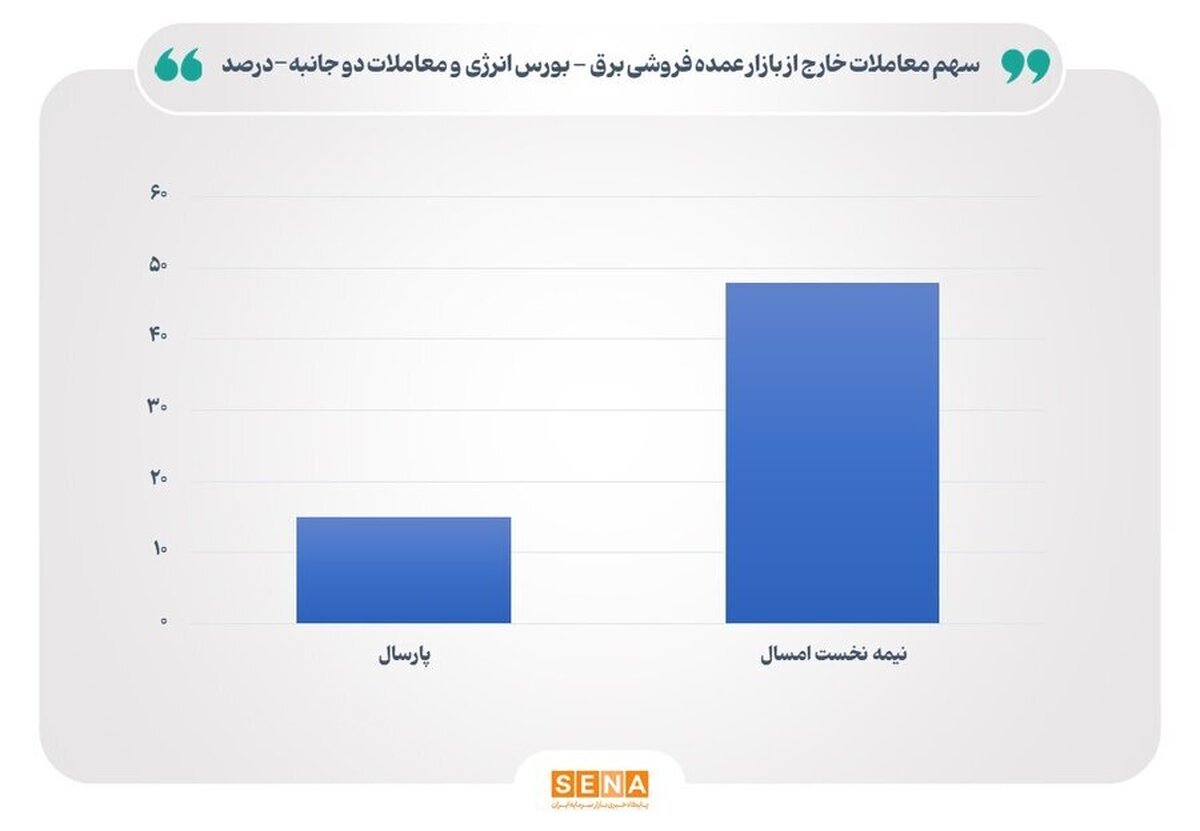

این تصمیمات موجب برخی مشکلات در شرایط عرضه و تقاضای این صنعت شده است. عدم الزام عرضه کل محصولات فولادی در بورس کالای ایران در سال ۱۳۹۸ (عرضه ۶۰ درصد محصولات فولادی در بورس کالا) و انجام بخش عمدهای از معاملات در خارج از بورس، تنگتر شدن تقاضای فولاد به واسطه کاهش مصرف سرانه فولاد در کشور و پایین آمدن میزان مصرف از جهان و خاورمیانه، تنگتر شدن تقاضای فولاد بهواسطه رکود بخش ساختمان در سال ۱۳۹۷ به رغم افزایش تعداد پروانههای ساختمانی و جوازهای تاسیس صنعتی صادره به عنوان تقاضای بالقوه فولاد ساختمانی در سال ۱۳۹۷ و کاهش تولید محصولات پاییندست فولادی از جمله این مشکلات هستند.

ترسیم آسیبشناسی زنجیره ارزش فولاد

به منظور تحقق هدفگذاری تولید ۵۵ میلیون تن فولاد خام برای سال ۱۴۰۴ که در سند چشمانداز در نظر گرفته شده است، نیازمند بازنگری از چند جنبه هستیم. باید برای مساله عدم توازن زنجیره در بخش عرضه و تقاضا فکری کرد و لازم است در خصوص طرحهای جدید تولید فولاد تجدیدنظر صورت بگیرد. عدم توازن در ظرفیت ۵۵ میلیون تن فولاد خام به لحاظ ترکیب تولید (بیلم، بلوم و اسلب) معضل بعدی است که نیازمند توجه است. محاسبات نشان میدهد که ما در افق ۱۴۰۴ با کمبود دو میلیون تنی اسلب روبهرو خواهیم بود، حال آنکه در بخش فولاد خام، مازادی در حدود ۲۰ میلیون تن به اشکال بیلم و بلوم روی دستمان خواهد ماند. همچنین دولت باید از صدور بخشنامهها و آییننامههای موردی در رابطه با فولاد تحت هر عنوانی پرهیز کند. صدور چنین بخشنامههایی در سال ۱۳۹۷ که به منظور کماثر کردن تحریمهای امریکا انجام شد، تجربه بدی برای صنعت فولاد کشور بوده است.

با توجه به آنکه ذخایر سنگآهن ایران رو به اتمام است، نیازمند اکتشاف ذخایر جدید هستیم. به نظر میرسد که سرمایهگذاری روی معادن کوچک به صرفهتر و با ریسک کمتر خواهد بود. همچنین باید به افزایش تامین آهنقراضه توجه شود. برای این منظور استفاده از آهن اسفنجی به جای آهنقراضه در کورههای قوس الکتریکی و القایی، توجه به تولید آهنقراضه از منابع داخلی (بازیافت خودروهای فرسوده، بازیافت وسایل خانگی) و جلوگیری از صادرات آهنقراضه و واردات آهنقراضه پیشنهاد میشود.

زیرساختهای مورد نیاز صنعت فولاد نیز نیازمند توجه هستند. توسعه خطوط ریلی، حل مساله تامین آب مورد نیاز صنایع فولاد، تامین گاز و برق مورد نیاز واحدهای فولادی باید مورد توجه باشند. حفظ محیط زیست و ارتقای رتبه ایران در جهان در این حوزه مهم است و صنایع فولادی میتوانند در این زمینه اقدامات درخور توجهی را انجام دهند. در نهایت صنایع فولادی باید خود را با فناوریهای جدید بهروز کنند.

منبع: روزگار معدن

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

۳ معدن بالاست غیرفعال شد

رکوردشکنی صبانور در تولید و فروش

وقتی برق و گاز، سود فولاد مبارکه را میبلعند

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

ثبت رکورد تاریخی استخراج ۱۴۵ هزار تن در معدن سنگان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

خرد جمعی برای حل بحرانها