آهن اسفنجی جایگزین بخشی از قراضه ذوب آهن شد

مهندس تورج نوابی مدیر بخش آگلومراسیون با اعلام این خبر که واحد تولید آهن اسفنجی قائم، در مدیریت آگلومراسیون با تامین گندله، ششم خردادماه مجدد راه اندازی شد، گفت: درحال حاضر این واحد با تامین آهن اسفنجی کیفی به عنوان جایگزین مناسب بخشی از قراضه مورد نیاز واحد فولادسازی در مدار تولید به شمار می رود و قادر است آهن اسفنجی مورد نیاز کارخانه را از لحاظ کمی و کیفی تامین نموده و نقش موثری در کاهش ضریب HMR (Hot Metal Raition) و افزایش راندمان تولید فولاد ایفا نماید.

وی افزود: در حال حاضر تولید آهن اسفنجی در این واحد سالیانه حدود ۱۸۰ تا ۲۰۰ هزار تن با توجه به شرایط موجود است.

مدیر بخش آگلومراسیون در خصوص تکنولوژی تولید آهن اسفنجی در ذوب آهن اصفهان تصریح کرد: تکنولوژی جدیدی بر اساس شکست گاز طبیعی به روش اکسیداسیون جزئی با نام طرح قائم ۲ در این زمینه مورد استفاده قرار می گیرد که در اداره ثبت اختراعات نیز به ثبت رسیده است اما تکنولوژی تولید آهن اسفنجی در فولاد مبارکه بر اساس شکست گاز طبیعی به روش کاتالیستی با نام طرح میدرکس می باشد.

مهندس نوابی مزایای استفاده از آهن اسفنجی به جای قراضه در کنورتور فولاد سازی را چنین برشمرد: ۱) تحقق آنالیز شیمیایی استاندارد محصولات فولادی در صورت استفاده از آهن اسفنجی به دلیل هموژن بودن و ترکیب یکنواخت آن، ۲) گوگرد و فسفر کمتر در آهن اسفنجی نسبت به آهن قراضه، ۳) عملیات تصفیه مذاب کمتر شده و در نتیجه عملیات متالوژیکی در داخل کوره آسانتر انجام شده و بهره وری بالاتر می رود، ۴) با جایگزینی آهن اسفنجی به جای قراضه میزان مس، کروم، تنگستن، سرب، قلع و روی و سایر عناصر مزاحم و مضر در چدن و فولاد مذاب کاهش یافته و کیفیت و خواص مکانیکی محصولات ریخته گری و فولادی افزایش می یابد ، ۵) به دلیل اندازه هماهنگ DRI به بهره وری افزوده شده و همچنین آهن موجود به صورت اکسید در آهن اسفنجی با حمام کربن واکنش داده که منتهی به جوشش مذاب شده و موجب انتقال بهتر گرما و شتاب واکنش سرباره/ فلز در طی فولاد سازی می شود. به همین دلیل همگونی حمام بهبود یافته و منتهی به هیدروژن و نیتروژن کمتری در فولاد می شود و کیفیت فولاد افزایش می یابد و شمش های باکیفیت به مراتب بهتر جهت تولید انواع محصولات دیگر تولید می گردد ، ۶) انبار سازی، انتقال، شارژ و عملیات تولید ذوب در صورت استفاده از آهن اسفنجی بهتر است، ۷) بهبود مصارف، میزان خطرات و میزان آلودگی های ایجاد شده در مقایسه با قراضه.

مدیر بخش آگلومراسیون بیان کرد : طرح قائم ۲ در حال حاضر به صورت مداوم فعال می باشد ولی اهم دلیل توقف این واحد سه دلیل اساسی دارد: ۱) عدم تامین گندله به عنوان ماده اولیه، ۲) عدم تامین گاز طبیعی خصوصا در فصل سرما ۳) استهلاک کمپرسور پروسس طی ۲۰ سال بهره برداری به عنوان اصلی ترین تجهیز این واحد و عدم تعمیر یا جایگزین نمودن آن طی سال های گذشته.

مهندس نوابی گفت: در رابطه با تعمیر و نگهداری این واحد گراف منظم ماهیانه و سالیانه وجود دارد . شایان ذکر است پروژه به ظرفیت رسانی این طرح نیز در حال اجرا است.

وی گفت: در زمان توقف این کارگاه بخش زیادی از عملیات اجرایی پروژه به ظرفیت رسانی نیز انجام شد و کلیه معارضات جهت بهره برداری همزمان با اجرای پروژه به ظرفیت رسانی برطرف گردیده و شرایط کارگاه برای بهره برداری و تکمیل پروژه به طور همزمان مهیا و آماده شده است.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

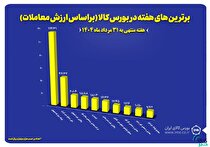

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد