راهکارهایی برای بهینهسازی مصرف سوخت در صنعت خاکستری

به گزارش می متالز، بیش از ۲۶درصد از انرژی ایران در بخش صنعت به مصرف میرسد. بخش سیمان یکی از زیربخشهای مهم صنعت است که به شدت وابسته به انرژی است، به گونهای که بیش از ۱۵درصد از انرژی مربوط به بخش صنعت در این زیربخش به مصرف میرسد. از اینرو میطلبد که بیش از پیش به سمت راهکارهایی برای کاهش مصرف انرژی در این صنعت گام برداشت.

تولید سیمان در جهان

سیمان به عنوان یکی از مهمترین عناصر توسعه زیرساختهای اقتصاد جهان صنعتی، فرآوردهای استراتژیک بهشمار میرود و بین فرآیند رشد اقتصاد و سرانه مصرف سیمان در هر کشور همبستگی وجود دارد. صنعت سیمان در سالهای گذشته و بهویژه از زمان شروع بحران اقتصادی سال ۲۰۰۸میلادی (۱۳۸۷خورشیدی) در اروپا و امریکا دستخوش تغییراتی شده است. اکنون چین به عنوان بزرگترین تولیدکننده این بخش در سالهای اخیر سهم حدود ۵۸درصدی از تولید سیمان جهان در ۵ سال گذشته را به خود اختصاص داده است. این کشور در سال ۲۰۱۵میلادی افزونبر ۲۳۵۰میلیون تن تولید داشته است. پس از چین، هند بهعنوان دومین تولیدکننده این بخش با تفاوتی قابلتوجه در حجم تولید ۶.۶درصد تولید سیمان جهان را به خود اختصاص داده و در سال ۲۰۱۵میلادی (۱۳۹۴) ۲۷۰میلیون تن تولید داشته است. امریکا نیز ۲درصد سیمان جهان را تولید میکند و ۴.۸۳میلیون تن تولید این کشور بوده است.

صنعت سیمان در ایران

سیمان در توسعه صنایع ایران کاربردهای فراوانی دارد و یکی از مهمترین ابزارهای توسعه زیرساختهای کشور است. علاوه بر این، منابع معدنی در دسترس، توانایی سـاخت حـدود ۸۰ درصـد از تجهیـزات و ماشـینآلات خطوط تولید سـیمان در داخل کشـور و قابلیت صادرات مطلوب از دیگر مزایـای تولیـد این محصول استراتژیک در ایران است.

ایران با ظرفیت ۸۶ میلیون تنی سیمان در سال ۲۰۱۸میلادی (۱۳۹۷) سهمی ۲درصدی از تولید را به خود اختصاص داده و با بهرهبرداری از واحدهای در دست ساخت در سال جدید، انتظار میرود به این رقم افزوده شود.

ایران براساس ظرفیت تولید، چهارمین تولیدکننده سیمان در جهان و سومین تولیدکننده در آسیا و نخستین تولیدکننده سیمان در خاورمیانه است اما به لحاظ تولید بر پایه آمار عملکرد سال ۲۰۱۸ میلادی (۱۳۹۷) ایران از نظر تولید سیمان با ۵۳میلیون تن در جایگاه دهم جهان قرار گرفت.

صنعت سیمان در افق ۱۴۰۴ ایران

بر اساس سند چشمانداز ۱۴۰۴ ایران باید جایگاه سوم جهان با ظرفیت تولید سالانه ۱۲۰میلیون تن و رتبه نخست صادرات جهانی و ظرفیت تولید در منطقه را کسب کند.

چشمانداز ترسیم شده صنعت سیمان در افق ۱۴۰۴ اهداف کلی در این صنعت را معرفی میکند که شامل این موارد است:

- ارتقای بهرهوری

- افزایش توان رقابتپذیری

- بهینهسازی مصرف انرژی و آب

- تکمیل زنجیره ارزش و توسعه صنایع پاییندستی

- ارتقای سطح کیفیت و استاندارد محصولات در سطح جهانی

- دستیابی به شاخص استانداردهای زیستمحیطی.

خصوصیات مصرف انرژی در تولید سیمان

صنعت سیمان به همراه صنعت فولاد، کاغذ و پتروشیمی ازجمله صنایع پرمصرف انرژی هستند. این صنعت همچنین بهخاطر سهم بالای انرژی در هزینه کلی تولید نیز موردتوجه است؛ بهطوریکه درصد بالایی از نرخ کلی یک تن سیمان مربوط به مصرف انرژی آن است. درصد نرخ سوخت در تولید سیمان پرتلند ۲۰ تا ۳۰درصد است. اگر هزینه انرژی کاهش یابد، هزینه تولید کاهش پیدا میکند که نتیجه آن افزایش سود کارخانه است. حدود ۹۵درصد از مصرف سوخت در زمینه پخت کلینکر است. ۴۰درصد از نیروی برق نیز برای آسیاب کردن پایانی مصرف میشود و کمتر از ۳۰درصد از هرکدام از این منابع انرژی (سوخت و نیروی برق) در زمینه فرآیند انجام شده روی مواد اولیه و فرآیند پخت کلینکر مصرف میشود. فرآیند آسیاب کردن پایانی بیشتر با استفاده از نیروی برق و برای گردش آسیابها استفاده میشود. در فرآیند پخت کلینکر نیز برق مصرفی برای فنهای خنککننده مصرف میشوند. فرآیند خردایش مواد اولیه حجم زیادی از انرژی را برای آسیابها و دمندهها مصرف میکند. فرآیند تولید سیمان در ژاپن بیشتر بهوسیله کورههای اسپی و اناسپی انجام و زغالسنگ نیز به عنوان سوخت مصرف میشود. بنابراین نسبت مصرف برق بهوسیله فرآیند پخت کلینکر بالاست. در کارخانههایی که بیشتر از کوره فرآیند تر استفاده میشود، فرآیند آسیاب کردن پایانی نیروی زیادی مصرف میکند که علت آن را عنوان کردیم. در چنین مواردی، حفاظت از انرژی را باید با تمرکز بر مصرف سوخت در فرآیند پخت کلینکر و آسیاب کردن پایانی (مصرف الکتریسیته) انجام داد.

ظرفیتهای کاهش مصرف انرژی در بخش سیمان

بر اساس برآوردهای انجام شده، با تدوین استانداردهای جدید و توجه به کاستن از مصرف انرژی در این صنعت، امکان صرفهجویی و کاهش مصرف انرژی تا ۳۴درصد وجود دارد. این میزان معادل بیش از ۴.۱درصد مصرف انرژی در کشور است و موجب کاهش مصرف ۱۲۲مگاگیگاژولی خواهد شد. با دستیابی به این میزان صرفهجویی میتوان بیش از ۷۲درصد انرژی موردنیاز حاصل از افزایش ظرفیت سیمان کشور را در سال ۱۴۰۴ تامین کرد.

راهکارهای بهینهسازی مصرف انرژی در سیمان

مهمترین منبع در زمینه راهکارهای بهینهسازی مصرف انرژی در صنایع سیمان گزارش ارائه شده ازسوی دانشگاه برکلی و انرژیاستار است که دربردارنده اطلاعات بسیار مفیدی از راهکارهای اجرایی شده در این بخش از صنعت امریکاست. بیشتر این راهکارها به کنترل دوباره سیستمها یا فرآیندهای تولید یا روشهای تعمیر و نگهداری پیشگیرانه توجه کرده و با نیل به موفقیت به دیگر کشورها هم توصیه میشود. در صنعت سیمان، مقدار محسوسی از انرژی را میتوان با جلوگیری از خروج انرژی از کورهها و اصلاح و تعدیل وسایل در جهت بازیافت گرما در فرآیند تولید صرفهجویی کرد. برای نمونه اصلاح و تعدیل وسایل میتواند به واسطه اضافه کردن بخشهای پیشگرم یا خنککننده در تولید سیمان انجام شود.

همچنین استفاده از ضایعات صنعتی میتواند درصد مصرف انرژی را کاهش دهد. به تازگی سازمان توسعه صنعتی ملل متحد (یونیدو) این برنامه را با حمایت مالی ازسوی دولت ژاپن در کشورهای آسیایی در حال توسعه اجرا کرده است. این برنامه کمک میکند تا فناوریهای ابداعی حفاظت از منابع انرژی که در ژاپن توسعه یافته است، در کشورهای در حال توسعه ممتاز نیز توسعه یابد.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

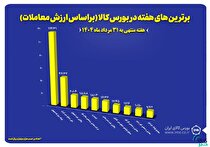

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد