انرژی ۲۰ درصد نرخ تمام شده سیمان است

به گزارش می متالز، حدود ۲۰ درصد نرخ تمامشده سیمان مربوط به مصرف انرژی است. درصد نرخ سوخت در تولید سیمان پرتلند ۲۰ تا ۳۰ درصد است. اگر هزینه انرژی کاهش یابد، هزینه تولید کاهش یافته که نتیجه آن افزایش سود کارخانه است. حدود ۹۵درصد از مصرف سوخت در زمینه پخت کلینکر است.

۴۰درصد از نیروی برق نیز برای آسیاب کردن پایانی مصرف میشود و کمتر از ۳۰درصد از هرکدام از این منابع انرژی (سوخت و نیروی برق) در زمینه فرآیند انجام شده روی مواد اولیه و فرآیند پخت کلینکر مصرف میشود. فرآیند آسیاب کردن پایانی بیشتر با استفاده از نیروی برق برای گردش آسیابها استفاده میشود. در فرآیند پخت کلینکر نیز برق برای فنهای خنککننده مصرف میشود.

برای تامین برق و انرژی موردنیاز صنایع سیمان، کشور به ساخت نیروگاه ۷۰۰مگاواتی ویژه این صنعت نیاز دارد. مصرف برق در این صنعت افزونبر ۳۰ کیلووات ساعت از میزان استاندارد جهانی فاصله دارد.

ایران هماکنون یکی از بزرگترین تولیدکنندگان سیمان بهشمار میرود و در ردیف چهارمین تولیدکننده سیمان قرار دارد.

به اعتقاد کارشناسان این صنعت، استفاده از تجهیزات نوین و رعایت استانداردهای جهانی باعث شده ایران در زمینه تولید سیمان و کلینکر از مزیت بالایی برخوردار باشد. از اینرو با وجود مصرف انرژی بازهم تولید سیمان در ایران از مزیت برخوردار است. میزان مصرف انرژی در تولید سیمان با توجه به نوع آن متفاوت است؛ هماکنون در ایران نیز به دلایل گوناگون شاهد تفاوت میزان انرژی مصرفی و بالاتر بودن آن نسبت به استانداردهای مشخصشده در کشور بودهایم و برای رسیدن به رقم استاندارد جهانی نیازمند برنامهریزی و همچنین استفاده از دانش روز متخصصان در این حوزه هستیم.

استاندارد مصرف انرژی در صنعت سیمان

برق بهعنوان انرژی پایه و اصلی در صنعت سیمان مورداستفاده قرار میگیرد. بر اساس استاندارد بینالمللی میزان انرژی موردنیاز صنعت سیمان برای هر تن سیمان ۹۰ تا ۹۵کیلووات تعریف شده که این انرژی در صنایع سیمان ایران نیز با توجه به برنامهریزیهای اصولی انجامشده همین میزان است و حتی در برخی از کارخانههای تولیدی کمتر از این مقدار یعنی حدود ۸۰ تا ۸۵کیلووات گزارش شده است.

لازم به یادآوری است، میزان مصرف انرژی موردنیاز در تولید سیمان سفید و خاکستری با یکدیگر متفاوت بوده و همین امر سبب شده است میزان مصرف انرژی برق در آنها با یکدیگر متفاوت باشد. یکی از مواردی که در این زمینه وجود دارد، نوع مواد اولیه در تولید سیمان است. برای نمونه در پخت سیمان سفید، ماده معدنی کائولن و همچنین سنگآهک مواد اولیه تولید آن را تشکیل میدهند اما از آنجایی که برای تولید سیمان سفید به خلوص بالایی از سنگآهک نیاز است، همین امر باعث افزایش انرژی مصرفی در تولید آن میشود.

برای تولید سیمان خاکستری بین ۹۰ تا ۹۵ کیلووات انرژی برق لازم است اما برای تولید سیمان سفید این انرژی حدود ۳۰درصد بیشتر بوده و براساس آمار اعلامشده برابر با ۱۲۰کیلووات انرژی صرف میشود.

ضرورت مدیریت مصرف انرژی در صنعت سیمان

مدیریت مصرف انرژی در کارخانههای سیمان کشور به این دلایل دارای اهمیت است:

- مصرف انرژی بالا در صنعت سیمان

- داشتن فرآیند بهطور تقریبی یکسان در کارخانههای سیمان

- بالا بودن سهم انرژی در نرخ تمام شده سیمان (حدود ۲۰درصد) که از این نظر در بین صنایع دارای رتبه نخست است.

راهکارهای کاهش مصرف انرژی در صنعت سیمان

برخی از کارخانههای تولیدکننده، انرژی بالاتری از حد استاندارد بینالمللی مصرف میکنند. فناوری و استفاده از تجهیزات روزآمد، تاثیر بسزایی در میزان مصرف انرژی در این صنعت دارد. درحالحاضر برخی کارخانهها که پیشینه فعالیت آنها به ۶۰ سال گذشته بازمیگردد، به دلیل استفاده از ماشینآلات قدیمی میزان انرژی مصرفی آنها بالاتر از استاندارد بینالمللی است. در مقابل برخی کارخانهها نیز با وجود اینکه مدت زمان کمی از فعالیتشان میگذرد، با در اختیار داشتن تجهیزات و فناوریهای روز جهان عملکرد مناسبی داشته و میزان انرژی مصرفی آنها در برخی موارد حتی از میزان استاندارد نیز پایینتر است.

یکنواخت کردن فعالیتهای کارخانهها برای تولید این محصول معدنی صرفه اقتصادی را بهدنبال خواهد داشت. درواقع با روزآمد کردن تجهیزات کارخانهها میتوان زمینه کاهش مصرف انرژی را فراهم کرد که این امر مستلزم سرمایهگذاری و انجام برنامهریزیهای حسابشده است. البته تاکنون شاهد فعالیتهایی از سوی فعالان این عرصه بودهایم که با انجام ممیزهای انرژی در این بخش، میزان برق مصرفی را کنترل کردهاند و این امر کمکی برای کاهش میزان انرژی برق در تولید سیمان بوده است.

روش خنک کردن، یکی از دلایل اصلی مصرف بیشتر انرژی در سیمان سفید است. در مرحله خنک کردن سیمان سفید برای اینکه از تغییر رنگ آن جلوگیری شود، بعد از تولید، آنها را در آب تخلیه کرده و همین امر نیازمند استفاده از نیروی برق برای خنک کردن این مواد است که زمینههای افزایش میزان انرژی موردنیاز در تولید سیمان سفید را نسبت به سیمان خاکستری فراهم میکند.

تغییرات فنی در تجهیزات

افزایش ظرفیت کورهها در بخش تولید میتواند باعث کاهش مصرف برق شود اما برای انجام این کار به سرمایه قابلتوجهی نیاز بوده و لازم است با جذب سرمایهگذار در این بخش، زمینه را برای کاهش هزینهها هموار کرد. افزایش ظرفیت آسیابهای مواد نیز از دیگر مواردی است که میتواند کاهش انرژی را بهدنبال داشته باشد. موتورهای موجود در دستگاهها که دور حرکتی ثابتی دارند، میتوانند یکی از دلایل افزایش انرژی مصرفی باشند، از اینرو با کنترل دور موتورها بهوسیله نصب دستگاههای افسی (فرکانس کانورسر) میتوان دور حرکت آنها را کاهش و میزان انرژی مصرفی را از ۵۰ هرتز به ۴۰ هرتز کاهش داد.

انتخاب زمان مناسب برای انجام فعالیت کارخانههای تولیدکننده

فعالیت در ساعات اوج مصرف برق، میزان مصرف انرژی را ۴برابر زمانهای دیگر کرده و در نتیجه افزایش انرژی مصرفی و بالا رفتن هزینهها را بهدنبال خواهد داشت. بنابراین میتوان با تنظیم برنامه کاری و کم شدن فعالیت در این بازه زمانی تا میزان زیادی به کم شدن برق مصرفی و همچنین کاهش هزینهها کمک کرد.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

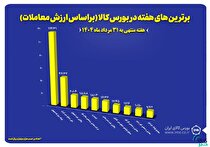

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد