فولاد آلیاژی مجهز به پیشرفتهترین تجهیزات دنیا است/ فولاد آلیاژی 4 نوبت صاحب تندیس صنعت سبز کشور شد

به گزارش می متالز، صنعت فولاد به عنوان یکی از صنایع مهم در کشور، توانسته رتبه دهم دنیا را به خود اختصاص دهد و نقش اساسی در توسعه ایران ایفا کند و وابستگی کشور به نفت را کاهش دهد. این صنعت هم اکنون علاوه بر تامین نیاز داخل، سهم عمدهای در صادرات کشور دارد. با توجه به نامگذاری سال 98 مبنی بر «رونق تولید» خبرگزاری ایلنا بنا بر رسالت حرفهای اطلاع رسانی خود و به منظور بررسی وضعیت صنعت کشور، اقدام به تهیه گزارش میدانی از شرکت فولاد آلیاژی ایران کرده است. شرکت فولاد آلیاژی ایران بزرگترین تولید کننده انواع فولاد آلیاژی در ایران و خاورمیانه و یکی از مدرنترین کارخانه های تولید فولاد آلیاژی دنیا است. این کارخانه که در استان یزد قرار دارد، سالانه 420 نوع فولاد با ظرفیت 500 هزار تن تولید میکند. در ادامه مصاحبه با علیرضا چایچی یزدی، مدیرعامل شرکت فولاد آلیاژی را میخوانید.

شرکت فولاد آلیاژی در چه سالی تاسیس و با چه ظرفیتی آغاز به کار کرده است و محصولات آن در چه صنایعی مورد استفاده قرار میگیرد؟

قرارداد مشاور پروژه شرکت فولاد آلیاژی در سال 1368 و با شرکت Bohler اتریش منعقد گردید و در پایان سال 1370 به طور رسمی تأسیس شد. تجهیزات شرکت توسط شرکت دانیلی ایتالیا تأمین و عملیات نصب تجهیزات در اوایل سال 1375 انجام گرفت و به عنوان یکی از مدرنترین کارخانههای تولید فولاد آلیاژی دنیا در سال 1378 به بهره برداری رسید. ظرفیت اولیه این شرکت حدود 140 هزار تن بود و برای تولید 118 نوع فولاد طراحی شده بود. خوشبختانه به تدریج و بعد از گذشت 20 سال از تاسیس، با بهرهگیری از توان داخلی، ظرفیت تولید به بالای 500 هزار تن رسید که قابلیت تولید بیش از 410 نوع فولاد فراهم است.

این شرکت مشتمل بر کارخانه های فولاد سازی، نورد مقاطع سنگین، نورد مقاطع سبک، عملیات حرارتی و تکمیل کاری بوده و مجهز به پیشرفتهترین تجهیزات و برخوردار از بالاترین سطح دانش فنی روز دنیا است که امکان تولید فولادهای آلیاژی و مخصوص را با بهترین کیفیت و منطبق با استانداردهای بین المللی میسر ساخته است. محصولات این شرکت در صنایع خودرو سازی، ماشین سازی، نفت و گاز و پتروشیمی، ابزارسازی، صنایع مفتولی، نیروگاهی، ریلی، ساخت لوازم پزشکی و جراحی و سایر صنایع ویژه مورد استفاده و کاربرد است.

میزان فروش شرکت فولاد آلیاژی ایران چقدر بوده و محصولات بر چه اساس قیمتگذاری میشود؟

سود شرکت فولاد آلیاژی ایران در سال 1397، مبلغی حدود 370 میلیارد تومان بود که در مقایسه با 113 میلیارد تومان در سال 96، رشد 2.5 برابری را نشان میهد. این سود برای 6 ماهه سال جاری بالغ بر 266 میلیارد تومان بود که رشد 246 درصد نسبت به سال گذشته میدهد. این امر باعث شد شرکت فولاد آلیاژی در بین شرکتهای فولادی کشور از لحاظ رشد سود در مقایسه با سال گذشته مقام اول را کسب کند. همچنین شرکت فولاد آلیاژی ایران موفق شده در 6 ماه ابتدای سال 98 بیش از 255 هزار تن مذاب فولاد سازی تولید و بیش از 225 هزار تن به فروش برساند که این میزان، بالغ بر 1367 میلیارد تومان درآمدزایی داشته است.

محصولات فولاد آلیاژی بر پایه قیمت تمام شده و ارزش عناصر آلیاژی، و با نیم نگاهی به قیمتهای داخلی و جهانی فولاد قیمت گذاری میشود و خوشبختانه در عموم موارد نرخهای فولاد آلیاژی در مقایسه با قیمتهای وارداتی به مراتب ارزانتر بوده است.

پس از حضور شما به عنوان مدیرعامل در شرکت فولاد آلیاژی، این شرکت چه دستاوردهای را کسب کرده است؟

در سال 97 با همت و تلاش کارکنان، 14 رکورد در زمینه تولید، فروش و نوآوری به دست آمد. همچنین در 6 ماه ابتدای سال جاری 5 رکورد جدید در زمینه تولید و فروش حاصل شد که میتوان به تولید بالای 48.800 تن مذاب در اردیهشت ماه و رکورد فروش 48.400 تن در این ماه اشاره کرد. همچنین 13 گرید جدید برای صنایع خاص و مادر مانند صنایع پتروشیمی، شیمیایی، الکترود و صنایع مفتولی طراحی و تولید شد.

شرکت فولاد آلیاژی به عنوان اولین شرکت فولادی در کشور موفق به اخذ کسب گواهینامه سیستم مدیریت کیفیت – خودرو ( IATF) شد. همچنین این شرکت با تلاش کارشناسان توانست به عنوان شرکت دانش بنیان در گروه فولادیهای خاص انتخاب شود. در حال حاضر شرکت فولاد آلیاژی با تولید فولادهای زنگ نزن، میکروآلیاژ و فولادهای دما بالا صاحب کرسی دانش بنیان است.

چه میزان از محصولات شرکت فولاد آلیاژی صادر میشود؟

با مطالعه دقیق و گسترده روی بازارهای جهانی، این شرکت صادرات خود را با 10 تن محصول در سال 1381 آغاز و به تدریج تا 15 درصد از کل تولید را در بر گرفته است. پیشبینی میشود سال جاری میزان صادرات از مرز 55 هزار تن عبور کند. در حال حاضر بیش از 200 مشتری داخلی و خارجی با شرکت فولاد آلیاژی همکاری میکنند.

آیا شرکت فولاد آلیاژی در تامین مواد اولیه خود با مشکل مواجه شده است؟

مهمترین مواد اولیه شرکتهای فولادی، شارژ آهنی(شامل آهن اسفنجی و قراضه است). به دلیل شرایط مناسبتر تأمین آهن اسفنجی، این ماده اولیه در چند سال اخیر با استقبال بالای تولید کنندگان همراه بود و اکثر فولادسازان بنای ترکیب شارژ آهنی را بر روی آهن اسفنجی قرار دادهاند. متأسفانه در طی دو سه ماه اخیر و به دلایل مختلف زنجیره تأمین(اسفنجی و گندله) با کمبودهایی مواجه شد، به گونهای که علاوه بر گران شدن آهن اسفنجی در قیاس با وضعیتهای قبلی، تأمین آن نیز با نارسایی همراه شد که شاید ضرورت ورود قاطعانه مسئولان محترم بخش وزارت صمت را برای برگرداندن آرامش به این زنجیره مطالبه نماید.

البته باید گفت یکی از بزرگترین معضلاتی که در چند سال آینده گریبانگیر صنعت فولاد خواهد شد، کمبود سنگ آهن است. این مشکل در شرکتهایی که صاحب زنجیره نیستند، بیشتر خواهد بود. براساس آمارهای طرح مطالبات جامع فولاد، ذخایر سنگ آهن کشور تا چند سال آینده رو به افول است و باید اکتشافات جدید سریعتر به مرحله استخراج برسد، از طرف دیگر نیاز است تا صادرات سنگ آهن و حتی کنسانتره، کندله و اسفنجی تحت کنترل قرار گیرد و به جای این گونه خام فروشیها، فولاد و محصولات فولادی که ارزش افزوده مطلوبتری دارند صادر شد. البته اجرای منطقی طرح توازن در حلقههای زنجیر تأمین زنجیره تأمین فولاد از سنگ تا محصول فولادی با همت متولیان امر و حتی بها دادن به بخش خصوصی باید در سرلوحه فعالیتهای کشور قرار گیرد.

وضعیت شرکت فولاد آلیاژی در بورس چگونه است؟

از مجمع عمومی عادی سال 96 تا سال 97 (از اواخر تیرماه 97 الی اواخر تیرماه 98)، ارزش سهم فولاد آلیاژی نزدیک به 3 برابر رشد کرد. البته با توجه به شرایط عمومی بورس، نوساناتی در طی این چند ماه اخیر وجود داشته است. ضمناً در حال حاضر نسبتP/E این شرکت زیر 6 است و قابلیت بهبود قیمت سهم فولاژ را با توجه بهP/E مناسب میتواند به همراه داشته باشد.

آیا مسائل زیست محیطی در شرکت فولاد آلیاژی رعایت میشود؟

خوشبختانه شرکت فولاد آلیاژی طی 4 نوبت صاحب تندیس صنعت سبز کشور شده و سالیانه 7 میلیارد تومان برای حفظ محیط زیست در این شرکت هزینه میشود. فولاد آلیاژی یکی از کارخانهها کم آببر بوده و 8 تا 9 بار آب بازچرخانی میشود. بنابراین فولاد آلیاژی را میتوان حامی فضای سبز دانست.

با توجه به پیوستگی بحث مصرف انرژی با محیط زیست، شرکت فولاد آلیاژی ایران همواره برای مدیریت مصرف انرژی نیز اهمیت قائل بوده و اقدامات زیادی انجام داده است که از اهم آنها میتوان به اجرای پروژه ارتقاء فرهنگ بهینه مصرف انرژی با مشارکت دفتر یونیدو سازمان ملل متحد در سال 97 اشاره نمود که برای اولین بار در ایران اتفاق میافتاد، همچنین دریافت گواهینامه انطباق با استاندارد مصرف انرژی در صنعت آهن و فولاد طی پنج سال گذشته و نیز استقرار استاندارد iso 50001 استاندارد سیستمهای مدیریت انرژی بعنوان اولین شرکت ایرانی، از دیگر تلاشهای شرکت فولاد آلیاژی در این زمینه است.

در خصوص طرحهای توسعهای شرکت فولاد آلیاژی توضیح دهید.

شرکت فولاد آلیاژی دو طرح توسعهای دارد که طرح اصلی آن یزد یک است. این طرح توان تولید 700 هزار تن انواع بیلتهای آلیاژی و مهندسی را داشته و حدود 45 درصد پیشرفت و در صورت ایجاد شرایط به منظور دور زدن تحریمهای ظالمانه استکبار جهانی، میتوان امیدوار بود که تا اواخر سال آینده به بهرهبرداری برسد.

شرکت فولاد آلیاژی در راستای بومی سازی چه اقداماتی را انجام داده است؟

شرکت فولاد آلیاژی پس از حضور در نمایشگاه بومی سازی، قدمهای مؤثری را در این خصوص برداشته و کمیته بومی سازی را با نظارت مستقیم مدیریت تشکیل داده است. خوشبختانه با ورود به این مهم، توانستیم برخی از قطعات و تجهیزات حساس و با تکنولوژی بالا را بومی سازی کنیم.

در این بین میتوان به دستگاه تست جریان گردابی (eddy current test) برای کنترل عیوب سطحی محصولات فولاد آلیاژی که حاصل داخلی سازی دو دستگاه از این نوع، صرفه جویی 120 هزار دلار بوده است.

همچنین ساخت تجهیز آلتراسونیک اتوماتیک برای شناسایی عیوب داخلی بر روی بیلت توسط سازنده توانمند داخلی در حال انجام است که علاوه بر ارتقاء سطح فنی این دستگاه نسبت به نمونه خارجی، صرفه جویی 700 هزار دلاری را در پی خواهد داشت.

در ضمن بومی سازی دستگاه پیشرفته آنالیزگر عنصری فلزات (port all scan metal analyzer) جهت رفع نیاز و وابستگی در خصوص خرید از منابع خارجی، تأمین سهلالوصول و قیمت تمام شده پایینتر در دستور کار کمتیه بومیسازی قرار دارد که صرفه جویی 25 هزار دلاری را به ارمغان خواهد داشت.

علاوه بر موارد فوق میتوان به داخلی سازی قفسههای نورد، ماشین برش ریختهگری، مکانیزم دریچه کشویی پاتیل و غیره اشاره کرد.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

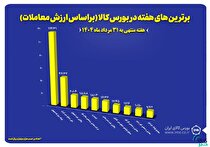

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد