صنعت آهن و فولاد، محرک تقاضای مولیبدن است

به گزارش می متالز، یکی از لوازم ورود سرمایهگذاران به بازارهای مختلف، شناخت مصارف اصلی کالای مورد نظر است و بازار مولیبدن نیز از این امر مستثنی نیست. اگر کاربردهای مولیبدن را به 3 دسته فلزی، شیمیایی و سایر طبقهبندی کنیم، بیشترین میزان مصرف متعلق به دسته فلزی است و سهم مصرف کمتری به بخش شیمیایی و سایر اختصاص پیدا میکند. نمودار 1، سهم مصرف مولیبدن در بخشهای متفاوت را به تصویر میکشد. همانطور که در این نمودار مشاهده میشود، حدود 80 درصد از مصرف مولیبدن بهعنوان آلیاژکننده در صنعت فولاد مورد استفاده قرار میگیرد که از این میان، حدود 35 درصد به تولید فولاد ساختمانی و 25 درصد به تولید فولاد زنگنزن مورد استفاده در صنایع پزشکی، کارخانههای شیمیایی و تانکرهای حملونقل اختصاص مییابد.

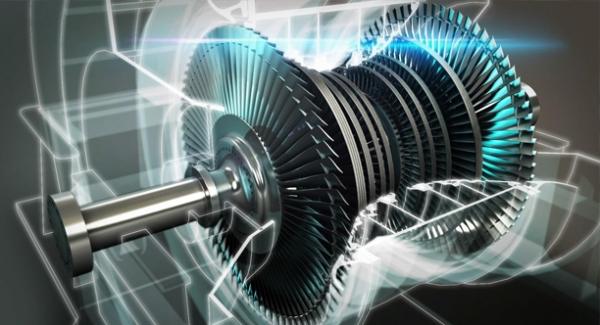

مولیبدن بهعنوان آمیژان حین تولید فولاد در دمای بالا، به آن افزوده میشود که باعث افزایش استحکام فولاد تا kpsi 300 (معادل بیش از 2،000 مگاپاسکال) میشود. از دیگر ویژگیهای افزودن مولیبدن به فولادها، افزایش مقاومت به خوردگی آن بهویژه در ساخت لوله و تجهیزات دریایی است. همانطور که بیان شد، از مولیبدن برای تولید فولاد زنگنزن نیز استفاده میشود. این فلز صنعتی همچنین در تولید فولادهای مورد استفاده در ساخت دریلها، ارهها، موتورهای جت و توربین ژنراتورهای برق کاربرد دارد. از کروم و مولیبدن در تولید ورقهای فولاد آلیاژی استفاده میشود که از جمله مصارف این ورقها، ساخت قطعات خودرو و صداخفهکنها است.

گفتنی است که در صنعت آهن و فولاد، مولیبدن برای آلیاژی کردن چدنهای مورد استفاده در ساخت سرسیلندرها، بدنه موتور و منیفولد اگزوز بهکار میرود. افزودن مولیبدن به این چدنها سبب میشود تا موتور خودروها و وسایل نقلیه قابلیت کار در دماهای بالاتر را داشته باشد و از انتشار کربن بکاهد. همچنین از مولیبدن در تجهیزات خردایش، تراشکاری و آسیاکاری نیز استفاده میشود.

با توجه به نمودار 1، حدود 14 درصد از مصرف مولیبدن در صنایع شیمیایی برای ساخت کاتالیزورها و روانسازها است. مولیبدن در ساخت مواد شیمیایی نیز کاربرد دارد؛ به عنوان مثال، از این فلز صنعتی برای ساخت کاتالیزورهای مورد استفاده در پالایشگاههای نفت و گاز بهره میگیرند. از این کاتالیزوها برای حذف گوگرد از گاز طبیعی و محصولات نفتی پالایش شده استفاده میشود. این فرآیند که به هیدروسولفوریزه کردن معروف است، از حرارت، فشار و کاتالیزوهای حاوی آلومینا، مولیبدن و کبالت بهره میجوید. از نیکل و مولیبدن نیز غالبا به عنوان جایگزین کبالت در فرآوری خوراکهای هیدروکربنی استفاده میشود.

سوختهای با گوگرد محتوی کم، سوخت تمیزتری محسوب میشوند و بسیاری کشورها نظیر کانادا و ایالات متحده، استفاده از سوختهای دیزل فوق کم گوگرد برای وسایل نقلیه جادهای را ملزم کردهاند. گفتنی است که مولیبدن به عنوان کاتالیزور در صنایع تولید پلیمر و پلاستیکها نیز کاربرد دارد. در صنایع شیمیایی، دیگر محل کاربرد مولیبدن، تولید روانسازها است. در این بخش از صنعت، مولیبدن با گوگرد بهمنظور تولید دیسولفید مولیبدن ترکیب میشود تا از ویژگی روانسازی در موتورهای دوزمانه، ترمز دوچرخهها، واکس اسکیها و از این قبیل استفاده میشود.

از دیسولفید مولیبدن همچنین در گریسهای مورد استفاده برای یاتاقانها نیز استفاده میشود. یاتاقانها در صنایع متنوع ساخت و تولیدی، معدنی و حملونقل کاربرد دارند. دیسولفید مولیبدن، بهدلیل ویژگی ذاتی آن، قادر به تحمل دما و فشارهای بالا است. ترکیبات مولیبدن- گوگردی محلول در روغن تیوفسفاتها و تیوکارباماتها، مقاومت به سایش، اکسیداسیون و خوردگی موتورها را افزایش میدهد. همانطور که در نمودار 1 مشاهده میشود، حدود 6 درصد باقیمانده از مصرف مولیبدن نیز به صنایع رنگسازی و تولید کود اختصاص پیدا میکند. مولیبدن یک جزء مهم از نیتروژناز (Nitrogenases) یافت شده در باکتریهای تثبیتکننده نیتروژن است. این باکتریها نیتروژن موجود در هوا را به گیاهان منتقل میکنند. علاوه بر این، سدیم مولیبدات، کود مورد استفاده در کشاورزی برخی محصولات است.

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

آقاجانلو: تابآوری معدن و صنایع معدنی از محورهای "جشنواره ایما" شود/ رونمایی از پوستر پنجمین رویداد ایدههای ارزشآفرین معدن و صنایع معدنی

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

رکوردشکنی صبانور در تولید و فروش

وقتی برق و گاز، سود فولاد مبارکه را میبلعند

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

ثبت رکورد تاریخی استخراج ۱۴۵ هزار تن در معدن سنگان

هدفگذاری تولید ۳ میلیون تن کنسانتره مس تا پایان برنامه هفتم توسعه

سومین رویداد جامع معدن و صنایع معدنی با حضور «میدکوساخت» و «ماناساز» به کار خود پایان داد

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

مسیر سبز توسعه معدن

فاصله زیاد با اهداف توسعه

چهارمین مرحله معوقات متناسبسازی ۱۴۰۳ بازنشستگان فولاد پرداخت شد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد