افزایش هزینههای تولید فولاد با بستن شیر گاز صنایع در زمستان/ افت فشار گاز و خواب زمستانی واحدهای آهن اسفنجی

به گزارش می متالز، مجتمع فولاد خراسان با ارسال یک اطلاعیه شفافسازی به سامانه کدال اعلام کرده است که فعالیت واحد احیای مستقیم این شرکت از ۱۵ دیماه متوقف شده و تولید آهن اسفنجی این شرکت در دیماه به دلیل افت فشار گاز در استان خراسان رضوی، کاهش بآهمیت خواهد داشت. قطعی گاز مشکلاتی برای سایر شرکتهای فولادی نیز ایجاد کرده است.

افزایش مصرف گاز خانگی و افت فشار گاز بر تولید فولاد مبارکه نیز تأثیر خواهد گذاشت. جواد نیلی مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه گفته است: بهدلیل محدودیت های تحویل گاز، تولید واحدهای احیای مستقیم فولاد مبارکه به صورت روزانه منجر به کاهش ۶۰ درصدی تولید آهن اسفنجی میشود، بنابراین خواست ما از مجموعه وزارت نفت رفع این مشکل است. محدودیت های تامین گاز آسیب تجهیزاتی چندانی نمیزنند، اما منجر به کاهش تولید و افزایش هزینههای محصول میشود.

گاز، سوختی بدون جایگزین در واحدهای احیای مستقیم

مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه اصفهان با اشاره به اینکه برخی از واحدهای تولیدی همچون نیروگاهها بعد از محدودیت تحویل گاز، امکان استفاده از سوخت دوم را دارند، گفت: در مجموع مدولهای احیای مستقیم امکان استفاده از سوخت دوم را ندارند و تنها از طریق سوخت گاز میتوانند فعالیت کنند، بنابراین با محدودیت تامین گاز با توقف گسترده و شدید در مجموعه های تولیدی مواجه میشویم.

نیلی تاکید کرد: شرکت فولاد مبارکه با وجود محدودیتهای برق در تابستان، محدودیت گاز در زمستان و محدودیت آب در طول سال، با برنامهریزیهای منسجم به اهداف تولیدی خود میرسد. گفتنی است شرکت فولاد مبارکه روزانه نیازمند ۹ میلیون و ۵۰۰ هزار مترمکعب گاز است که به دلیل محدودیت های تامین گاز به دلیل فصل سرما، میزان تحویل گاز به آن حدود ۵۰ درصد کاهش یافته است.

کاهش تولید آهن اسفنجی و بالا رفتن هزینه تولید فولاد

علاوه بر فولاد خراسان و فولاد مبارکه، قطعی گاز تولید آهن اسفنجی در شرکتهای پارس فولاد سبزوار و توسعه آهن و فولاد گل گهر را نیز با مشکل مواجه ساخته است. شرکت توسعه آهن و فولاد گل گهر طی نامهای به مشتریان خود اعلام کرده است که به دلیل افت فشار گاز نمیتواند به ۵۰ درصد تعهدات خود در دیماه عمل کند.

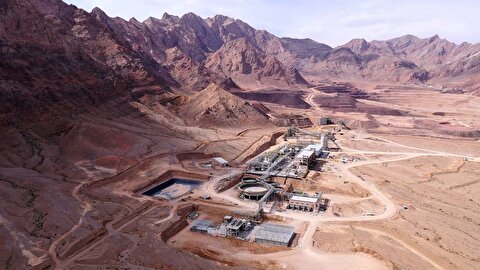

به گفته رئیس اداره صنایع معدنی سازمان صنعت، معدن و تجارت خراسان رضوی، «شرکت پارس فولاد سبزوار ۸۰۰ مترمکعب گاز در روز نیاز دارد و باید حقوق ۸۵۰ نفر را پرداخت کند اما از ۲۲ آذر تاکنون به دلیل قطع گاز فقط سه یا چهار روز توانسته است به فعالیت خود ادامه دهد»! شرکت فولاد خراسان نیز به عنوان بزرگترین واحد فولادی استان خراسان رضوی روزانه ۱.۹میلیون مترمکعب گاز مصرف میکند و گاز جزو ضروریات تولید این واحد است.

در سراسر کشور، گاز بیش از ۷۰ کارخانه سیمان قطع شده است؛ با این حال، کارخانجات سیمان میتوانند به جای گاز از مازوت استفاده کنند اما امکان جایگزینی گاز در واحدهای فولادی وجود ندارد و این امر کاهش تولید و بالا رفتن هزینهها را در پی دارد و قطعاً باعث افزایش بهای تمامشده و افزایش قیمت محصولات فولادی در بازار میشود.

خواب زمستانی صنعت فولاد؟

تولید فولاد در کشور ضروریاتی از جمله دسترسی پایدار به گاز، آب و برق دارد که متأسفانه توسط دستگاههای دولتی برنامهریزی صحیحی در این موارد صورت نگرفته است و بسیاری از شرکتها با مشکلات متعددی در این حوزهها روبرو هستند.

دسترسی ضعیف به این خدمات جانبی، اولاً باعث خواهد شد تا هزینه تولید و قیمت محصولات در بازار افزایش یابد و ثانیا در صورت عدم سرمایهگذاری مناسب در این حوزهها، امکان کاهش جدی تولید نیز وجود خواهد داشت. صنعت فولاد تنها به بخشنامهها و دستورالعملهای متعدد برای تنظیم بازار فولاد نیاز ندارد، بلکه به این نیاز دارد که با برنامهریزی صحیح و سرمایهگذاری مناسب در حوزه زیرساختها، دسترسی پایدار حلقههای مختلف زنجیره فولاد به گاز، آب و برق تضمین شود.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

مصرف فولاد به تفکیک صنایع

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

فعالیت معدن بورینیا تا سال ۲۰۴۲ تمدید شد

فولاد سفیددشت روی خط تولید؛ فرمان افتتاح با حضور رئیسجمهور

تلاطم در بازار فولاد چین

زنگ خطر برای زغال سنگ و سنگ آهن کانبرا

بازار بیلت ترکیه در رکود

رکود در بازار میلگرد ترکیه

میلگرد از چندین مبدأ در بازار لبنان موجود است

شرکت «امارات استیل» پس از شش ماه ثبات، قیمت میلگرد را افزایش داد

چین مقررات جدیدی برای استخراج فلزات کمیاب وضع کرد

تحول سبز چین، مدل صادرات مواد اولیه استرالیا را به چالش میکشد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

رکوردشکنی صبانور در تولید و فروش

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران

انتقال توربین و ژنراتور نیروگاه ۴۲ مگاواتی سیمیدکو در بحبوحه جنگ

۱۲ طرح معدنی و صنایع معدنی آماده افتتاح در هفته دولت/ ارزش طرحهای آماده افتتاح بیش از ۲.۳ میلیارد دلار است