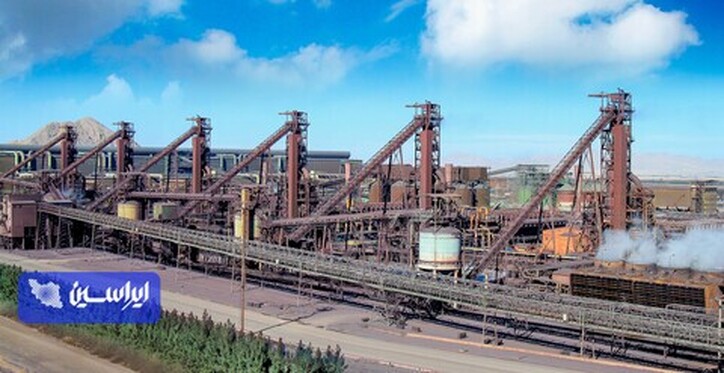

واحد احیا مستقیم فولاد مبارکه بزرگترین تولیدکننده آهن اسفنجی در دنیا

به گزارش میمتالز در برنامه رادیوم فولاد این هفته محمد رضا فتحی، مدیر واحد احیا مستقیم شرکت فولاد مبارکه، به معرفی و تشریح دستاوردهای این مدیریت پرداخت و به سؤالات مجری این برنامه چنین پاسخ داد:

واحدهای احیا مستقیم در فولاد مبارکه چه وظیفهای بر عهده دارند؟

ناحیه آهنسازی یکی از بزرگترین نواحی مجتمع فولاد مبارکه است که از ۴ واحد انبار و برداشت مواد خام، گندلهسازی، آهکسازی و واحد احیا مستقیم تشکیل شده است. وظیفه اصلی واحد انباشت و برداشت مواد خام همگنسازی و مخلوطسازی مواد، ایجاد ذخیره مناسب و مستقل ساختن عملکرد واحدهای گندلهسازی و احیای مستقیم از یکدیگر است که طبق طراحی باید تخلیه و همگنسازی ۴.۵ میلیون تن مواد اولیه شامل پودر سنگآهن و گندله را در طول سال انجام دهد و در حال حاضر ظرفیت تخلیه به ۶.۵ میلیون تن رسیده است.

واحد احیا مستقیم از دو بخش مجزا تشکیل شده است: واحد احیا مستقیم شماره ۱ و شماره ۲ یا طرح شهید خرازی. ظرفیت این دو واحد ۸ میلیون تن در سال است که ۳ میلیون تن در واحد شهید خرازی و ۵ میلیون تن در واحد شماره ۱ تولید میشود.

واحدهای احیا مستقیم فولاد مبارکه با ظرفیت ۸ میلیون تن بزرگترین تولیدکنندههای آهن اسفنجی دنیا محسوب میشوند که بهطور متمرکز در یک جا جمع شدهاند.

با توجه به شعار امسال، همکاران واحد احیا مستقیم در اردیبهشتماه به رکورد تولید ۷۱۵ هزار تن دست یافتند و رکوردهای روزانه خیلی خوبی هم به ثبت رسید.

صرفنظر از میزان تولید، سایر دستاوردهای این واحد کداماند؟

درمجموع کارهای زیادی در این واحد انجام شده است، ازجمله کاهش مصرف آب که در نوع خودش یک رکورد محسوب میشود. در خردادماه توانستیم رکورد جابهجایی و حمل مواد را ارتقا بخشیم و بیش از ۷۸۰ هزار تن آهن اسفنجی را به فولادسازی برسانیم. این دستاورد نشاندهنده آمادهبهکاری تجهیزات حمل مواد است.

آخرین دستاوردها و رکوردهای ناحیه آهنسازی کداماند؟

علیرغم همه محدودیتها ازجمله تحریمها، بیماری کرونا و محدودیتهای موجود در حوزه برق، همکاران این بخش توانستند همانند سال ۱۴۰۰ از ابتدای سال جاری رکوردهای خوبی به دست آورند. ما در آهنسازی ۵ واحد داریم که هرکدام که بخواهند به رکورد جدید برسند، باید همه واحدها به رکورد دست پیدا کنند. در واحد انباشت و برداشت، واگن برگردان و گندلهسازی رکوردهای روزانه حاصل شد. در احیا مستقیم ۱ بعد از ۱۳ سال رکورد خوبی به دست آمد و در احیا مستقیم ۲ نیز در ثبت رکورد موفق بودیم. رکورد ارسال محصول به فولادسازی هم شکسته شد، چون وقتی در فولادسازی رکود ۷۸۰ هزار تن به دست میآید، باید چیزی حدود ۹۰۰ هزار تن مواد به فولادسازی ارسال شود و این رقم در جای خود بینظیر و نشاندهنده آمادهبهکار بودن خطوط است. این امر خود به معنای نگهداری و تعمیرات قوی و کارکنان باتجربه و زحمتکش و با تعلقخاطر بالای سازمانی است.

علاوه بر رکوردهای روزانه، رکوردهای ماهانه هم به دست آمد و نسبت به رکوردهای سال قبل افزایش داشتیم. رکوردها به این معناست که از همه فرصتهای طلایی تولید استفاده کردهایم.

تجهیزات ناحیه آهنسازی چقدر آمادهبهکار هستند و آخرین پروژه تعمیرات و نگهداری این واحد چه زمانی انجام شده است؟

با توجه به اینکه همواره و در طول سال با محدودیتهای انرژی مواجهیم، بهطورکلی بهگونهای برنامهریزی کردهایم که برنامههای تعمیرات را در زمانهای محدودیت برق انجام دهیم. البته بخشی از فعالیتها نیز در راستای توسعه است و برای آن برنامهریزی صورت میگیرد. فرصتها محدود و حجم کارها زیاد است. از این رو سعی میکنیم با همیاری و مساعدت همه واحدهای پشتیبان و همکاران بخشهای دیگر در فولاد مبارکه کارهای تولید و تعمیرات را برنامهریزی کنیم. آخرین تعمیرات هم تعمیرات خطوط واگن برگردان و واحد گندلهسازی بود که با نزدیک به ۶۰ هزار نفر ساعت در بازه زمانی ۵ تا شش روز انجام شد و کار بسیار سنگینی بود. در حال حاضر هم واحدهای احیا مستقیم در حال انجام این پروژه است.

رویکرد این واحد برای کاهش ضایعات چیست؟

در این زمینه در آهنسازی پروژههای خیلی زیاد و مؤثری تعریف شده و در حال اجراست. پروژههایی مانند انتقال لجن واحد شهید خرازی به گندلهسازی، چون این لجن در فرآیند گندلهسازی بهخوبی استفاده میشود. در سایر واحدها، جایی که نیاز به اصلاح شیتها بود یا ریزش مواد احساس میشد، پروژههای کارآمدی تعریف و اجرا شد تا از ریزش مواد جلوگیری شود. همچنین ساخت مخازن ذخیره آهک بهمنظور جلوگیری از پخش شدن مواد در فصولی که باد زیادی میوزد از این دست پروژههاست. علاوهبراین، راهاندازی واحد بریکتسازی آهک که ریزدانه آهک را به آهک قابلاستفاده تبدیل میکند و اصلاح نوار نقالههای شیبدار از دیگر پروژههایی بوده که با اجرای آن سعی کردهایم آمادهبهکاری واحدهای بریکتسازی را افزایش دهیم.

در مورد طرحهای بهینهسازی و نوآورانه در این واحد توضیح دهید.

در این زمینه، کل سیستم ناحیه آهنسازی همیشه جزو اولینها بوده است و بهعنوان نمونه میتوان به مباحث دانشبنیان ازجمله بهروزرسانی سیستمهای آنالیز تصویری برای دانهبندی گندله خام، مطالعه و بررسی استفاده از گازهای احیایی غیر از منابع ریفورمینگ متان و ساخت و نصب پایلوت جدید برای واحد گندلهسازی اشاره کرد. بهتازگی برای کنترل کیفی محصول ارسالی به فولادسازی، پروژه ۶ زیگما تعریف شده که بر پایه آمار و اطلاعات است و هدف آن این است که فولادی که به دست میآید از نظر اقتصادی و از نظر هزینهها بهصرفه باشد و کمترین هزینهها را داشته باشد.

چه میزان از قطعات استفادهشده در ناحیه آهنسازی بومیسازی شده است؟

بومیسازی قطعات از سال ۱۳۹۲ آغاز شده و تا این لحظه ۱۶۲۱ قطعه بومیسازی شده است. در این میان قطعات حساس و کالاهای استراتژیکی نیز وجود داشته که کاملا بومیسازی شده و به تداوم تولید کمک فراوانی کرده است، مانند مکانیکال سیلهای کمپرسورهای واحد احیا که جزو تأسیسات اساسی فرآیند است و خود کمپرسور هم در حال بومیسازی است که به نتایج خوبی هم دست پیدا کردهایم. کاتالیست که کالایی استراتژیک است و لولههای ریفورمر نیز بومیسازی شده است.

سخن پایانی؟

مهمترین چالش برای فولادسازان کشور کاهش مصرف انرژی است. در واحدهای احیا پروژههای مختلفی برای کاهش مصرف آب تعریفشده و همچنین تلاش میشود دمای آب کاهش یابد تا تبخیر کمتری را شاهد باشیم. با توجه به اینکه حدود ۹۰ درصد مصرف آب در کولینگ تاورهاست، با بهینهسازی آنها میتوانیم مصرف آب را به ۰.۸۵ برسانیم که بسیار قابلتوجه است.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

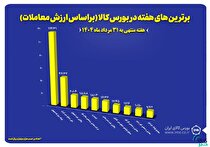

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

خرد جمعی برای حل بحرانها