شرط حیات صنایع پایین دستی «مس» /رقابت قیمتی به افزایش بهای تمام شده در زنجیره تولید مس بدل شده است

به گزارش میمتالز، مس فلزی است که در طول تاریخ زندگی بشر همواره از اهمیت خاصی برخوردار بوده و در حال حاضر نیز تقاضای جهانی برای مس همچنان بالا حتی افزایشی است. در ۵۰ سال گذشته به دلیل گسترش بخشهایی مانند محصولات الکتریکی و الکترونیکی، ساخت و ساز فعالیتهای عمرانی، ماشین آلات و تجهیزات صنعتی و به ویژه تجهیزات حمل ونقل، مصرف مس تصفیه شده جهانی بیش از سه برابر شده است. ایران رتبه هفتم ذخایر مس جهان را در اختیار دارد و با برنامههایی که در پیش است، پیشبینی میشود شرکت ملی مس به جایگاه سیزدهم تولید مس در جهان ارتقا یابد. میزان فعالیتهای اکتشافاتی بر ذخایر مس از ابتدای سال ۱۴۰۱ تا به امروز چشمگیر بوده و حجم کل ذخایر کشف شده تاکنون ۱۸میلیارد تن ماده معدنی برآورد شده و چیزی حدود ۴۸میلیون تن از حجم کل ذخایر را مس محتوا تشکیل میدهد. سال گذشته حجم کل حفاری ۱۳۰هزار متر بود که در سال ۱۴۰۱ بر اساس برنامه و زمانبندی میزان حفاری را به ۱۷۰هزار متر افزایش خواهیم داد.

ضعف شدید در حوزه اکتشافات معدنی

این موضوع نشان دهنده سرمایهگذاری و جهت گیری مطلوب در مسیر تولید در صنعت مس است؛ اما به طور کلی در ایران از نظر اکتشاف در همه زمینه ها، عقب ماندگی تاریخی وجود دارد. این امر به چند دلیل اتفاق افتاده است و مهمترین دلیل اینکه فناوری و نوآوریهای جدید در ایران مورد استفاده قرار نگرفته و البته بیشتر معادن روباز هستند؛ درصورتی که اگر به سمت معادن عمیق حرکت شود و با نوآوریهای جدید که در حوزه اکتشاف است و استفاده از تجهیزات پیشرفته و تکنولوژیهای پیشرفته، قطعا میتوان اعلام کرد که ذخایر بیشتری در همه زمینهها به ویژه مس وجود دارد.

با وجود سرمایهگذاریهای گسترده در حوزه صنایع بالادستی مس، اما توسعه صنایع پایین دستی این حوزه مغفول واقع شده اند و صنعتگران در رابطه با دسترسی به مواد اولیه، تامین تجهیزات و ماشین آلات، زیرساختها و واردات و صادرات با چالشها و معضلاتی همراه هستند که مانع از توسعه صنایعی همچون مفتول سازی، مقاطع برنجی و مسی، تولید شمش مس و سایر صنایع پاییندستی شده اند. با وجود این مشکلات صنایع پاییندستی سبب رشد اشتغال و درآمدزایی در صنعت مس خواهد شد و بر همین اساس ضرورت دارد دولت، حمایتهای لازم را از تولیدکنندگان این بخش به عمل آورد.

مشکلات مالی، روند کار را کند کرده است

به بررسی مشکلات صنایع پاییندستی صنعت مس پرداخته ایم و در این راستا با چند تن از صنعتگران فعال در این حوزه به گفتگو پرداخته ایم. امیر بهمن خالدی، مدیرعامل شرکت آهن افرا اظهار کرد: عدمثبات نرخ ارز و تاثیر آن بر نوسانات شدید قیمت مواد اولیه یکی از مهمترین چالشهای واحدهای تولیدکننده مقاطع برنجی به حساب میآید. جابه جا کردن پول و وضعیت بانکی نیز با معضلاتی مواجه است، چراکه حداقلهای پرداخت از طریق اینترنت بانک نیز چالشهای جدیدی را به روند تولید و فروش اضافه میکند. برای تولید مقاطع برنجی از سه فلز مس، سرب و روی استفاده میشود و قیمت هر کیلوگرم فلز سرخ چیزی حدود ۲۲۰هزار تومان است و برای خرید مواد اولیه و فروش محصول نهایی مبالغ سنگینی باید جابه جا شود، این در صورتی است که سقف تعیین شده برای میزان پرداختها محدود بوده و واریز رقمهای سنگین با مشکل مواجه میشود. به طور کلی واحدهای تولیدی صنایع پاییندستی صنعت مس با مشکلات پولی و عملیات مالی دست و پنجه نرم میکنند.

وی افزود: همچنین صنایع پاییندستی حوزه مس فعال در شهرکهای صنعتی با چالش کمبود زیرساختها نیز مواجه هستند، در فصل گرما با قطعی و کمبود گاز روبه رو بوده و در فصل گرما برق و آب ندارند و به این صورت در تمام سال کاهش تولید را به همراه خواهند داشت. فرسودگی خط تولید و مشکلات در حوزه ماشین آلات و تجهیزات از دیگر موانع رشد صنایع پاییندستی صنعت مس بهویژه کارخانههای تولیدکننده مقاطع برنجی و مسی به حساب میآید. به عبارت بهتر عمر ماشین آلات این کارخانهها اغلب بیش از ۱۵ سال بوده و تکنولوژی قدیمی مورد استفاده قرار میگیرد و در نتیجه بهره وری واحدهای تولیدی به صورت محسوسی کاهش یافته و انرژی زیادی مصرف میشود.

خالدی عنوان کرد: موضوع تحریم، مشکلات جابه جایی پول در کشورهای دیگر و بخشنامهها و ممنوعیتهایی که وزارتخانه برای واحدهای صنعتی ابلاغ میکنند از جمله عوامل موثر در واردات ماشین آلات و تکنولوژی نو به کشور به حساب میآیند. برای تولید مقاطع برنجی سه نوع مواد اولیه مس، سرب و روی مورد استفاده قرار میگیرد که در کشور نیز به میزان لازم موجود هستند که از ضایعات مس و روی و شمش سرب برای تولید مقاطع برنجی استفاده میشود که میتوان گفت در شرایط فعلی تولیدکنندگان فعال در این بخش با مشکل خاصی مواجه نیستند و به نوعی تامین مواد اولیه در این صنعت چالش اصلی برای صنعتگران حوزه مقاطع برنجی به حساب نمیآید.

دسترسی به کاتد مس سخت شده است

در ادامه وحید اسلامیان، مدیرعامل شرکت دنیای مس کاشان در رابطه با چالشهای صنعت مفتولسازی گفت: مهمترین مشکلی که واحدهای تولیدکننده مفتول با آن مواجه هستند تهیه مواد اولیه است، با وجود اینکه کاتد مس در کشور به صورت مازاد وجود دارد متاسفانه صنعتگران فعال در حوزه مفتول مس با کمبود مواد اولیه روبه رو هستند و قیمت کاتد مس رقابتی شده تا جایی که بعضا تولید مفتول صرفه اقتصادی ندارد، چراکه مازاد کاتد مس در کشور بدون توجه به نیاز واحدهای تولیدی داخلی صادر میشود. این در حالی است که طبق بخشنامه وزارت صمت و سیستمهای حاکمیتی ابتدا باید نیاز داخلی برطرف شود سپس در صورت وجود مازاد صادرات صورت گیرد و بی توجهی به این موضوع موجب کمبود مواد اولیه برای تولیدکنندگان مفتول شده است.

اسلامیان تاکید کرد: در حال حاضر شرکت ملی مس مهمترین تولیدکننده کاتد مس در کشور به حساب میآید و سایر واحدها کاتد لیچینگ تولید میکنند که تعداد آنها نیز اندک است و ظرفیت تولید کمی دارند. کاتد مس در بازار آزاد عرضه نمیشود و بورس کالا فضای رقابتی برای خرید ایجاد کرده که از نظر قیمتی واحدهای تولیدی صنایع پاییندستی را با مشکل مواجه کرده است.

مواد اولیه در اختیار تولیدکنندگان بومی

محمد میرزایی بکتاش، مدیرعامل گروه صنعتی پردیس نیز در خصوص مشکلات موجود در واحدهای تولیدی شمش مس گفت: صنعت تولید شمش مس نیز با مشکل کمبود و تامین مواد اولیه مواجه است. کنسانتره مس، خاک برنج و خاک مس ازجمله مهمترین مواد اولیه موردنیاز برای تولید شمش مس هستند. پیشتر تعداد زیادی از کارگاههای تولیدی شمش در استان زنجان واقع بودند که به دلیل کمبود مواد اولیه و دسترسی راحتتر به خاک مس به استان کرمان مهاجرت کردند. چراکه قبلا مس سرچشمه به واحدهای تولیدی سایر استانها نیز خاک مس ارسال میکرد و در واقع تامینکننده مواد اولیه این شرکت بود، اما اکنون فقط کارگاههای بومی استان کرمان را تحت پوشش قرار میدهد به گونهای که مواد اولیه را در اختیار آنها قرار داده و در مقابل محصول تولیدی آنها را نیز خریداری میکند.

وی خاطرنشان کرد: در حال حاضر واحدهای تولیدکننده شمش مس فعال در سایر استانها از مواد اولیه گسترده محروم هستند و کارگاههای واقع در استان کرمان نیز به صورت اجرتی کار میکنند. به دلیل محدودیت دسترسی به مواد اولیه، قیمت آن نیز بهیک معضل بدل شده است و گران بودن خاک مس و برنج موجب شده این صنعت با چالشهای جدی مواجه شود. برای حل این مشکل شرکت ملی مس باید مثل سابق عمل کند و مواد اولیه را در اختیار همه تولیدکنندگان قراردهد. مدیرعامل گروه صنعتی پردیس بیان کرد: همچنین تولیدکنندگان شمش مس با معضل محدودیت صادرات نیز دست و پنجه نرم میکنند، از دو سال گذشته تا به امروز صادرات شمش مس به دلیل تامین نیاز داخلی توسط واحدهای تولیدی کوچک و متوسط مقیاس محدود شده است، چراکه شمش مس در داخل کشور محدود بوده و باید هرآنچه از این محصول تولید میشود به مصرف داخل برسد.

توسعه تولید نیاز به تکنولوژی دارد

میرزایی بکتاش تاکید کرد: صنایع پاییندستی صنعت مس در تمام موقعیتها و از تمام جناحها تحت فشار قرار میگیرد، که رقابت برای خرید یکی از این موارد است آن هم در شرایطی که تولیدکننده خارجی در کشورهای همسایه و رقیب ما در بازارهای صادراتی با قیمت تمام شده پایینتر به تولید مشغول است. یکی دیگر ازمشکلاتی که واحدهای تولیدی پایین دستی در صنعت مس با آن مواجه هستند اختلاف قیمت مس صادراتی با خریداران داخلی است، مصرفکنندگان داخلی همان مس را با قیمت رقابتی و بیشتر از بهای صادراتی خریداری میکنند. در فروش فلزات و به عنوان مثال شمش مسدرصد خلوص باید بالا باشد و بر اساس میزان خلوص قیمتگذاری در داخل و خارج از کشور صورت میگیرد و این موضوع به صادرات ربطی ندارد و تمام خرید و فروشها با آنالیز انجام میشود.

وی ابراز کرد: افزایش قیمت سوختهایی که برای تبدیل خاک به مس مورد استفاده قرار میگیرد یکی دیگر از چالشهای صنعتگران بخش شمش مس است. واردات تکنولوژی جدید نیز یکی دیگر از چالشهای تولیدکنندگان شمش مس به حساب میآید که به دلیل اختلاف قیمتهای داخلی و خارجی و برخی از ممنوعیتها امکان نوسازی کارگاهها و کارخانهها به حداقل رسیده است و صنعتگران مجبور هستند با تکنولوژی قدیمی به تولید ادامه دهند.

نوسانات نرخ دلار تولیدکننده را از پا درآورده است

در ادامه ابوالفضل رضایی، مدیرعامل شرکت وطن شمش ایرانیان نیز در رابطه با مشکلات واحدهای تولیدی شمش و مقاطع برنجی توضیح داد: واحدهای تولیدی شمش و مقاطع برنجی نیز همچون سایر صنایع پاییندستی فعال در صنعت مس با معضلی به نام بی ثباتی بازار دست و پنجه نرم میکنند، قیمتهای جهانی فلزات و نرخ دلار درحال نوسان است و بهای مواد اولیه مصرفی در صنعت شمش برنجی تحتتاثیر هر دو عامل قرار میگیرد و در نتیجه تولیدکننده را با چالش جدی مواجه میکند، این در حالی است که در سایر کشورها قیمت جهانی فلزات تنها عامل موثر بر نرخ مواد اولیه واحدهای تولیدی بوده و صنعتگران ایرانی به دلیل مشکلات اقتصادی کشور باید با نوسان قیمت دلار (و تورم و افزایش هزینههای تولید) نیز بجنگد.

وی افزود: برای تولید شمش مس از کاتد مس استفاده میشود و اغلب تولیدکنندگان از گرانی مواد اولیهای که میخرند شکایت دارند، چراکه کاتد مس را بعضا به صورت اعتباری از بورس کالا تهیه میکنند و به دلیل نیاز به پول و عدمنقدینگی مجبور به فروش نقدی و با قیمت کمتر شمشهای تولیدی خود هستند. تولیدکنندههای شمش برنج به دلیل استفاده از ضایعات مس به عنوان مواد اولیه با این معضل مواجه نیستند و در واقع عرضه ضایعات در بازار نیز تحتتاثیر نوسانات قیمتهای جهانی و دلار است و بسیاری از بنگاههای ضایعاتی به هنگام افزایش قیمتها از عرضه ضایعات در بازار خودداری میکنند و در این مواقع تولیدکننده و کارخانهها با کمبود و نبود مواد اولیه مواجه میشوند.

رضایی در ادامه گفت: یکی دیگر از مشکلات واحدهای تولیدی شمش برنج، موضوع تکنولوژی و ماشین آلات است، چراکه استفاده از تجهیزات و دانش قدیمی در روند تولید اختلال ایجاد میکند و برای ساخت میزان مشخصی از شمش به حجم زیادی از ضایعات نیاز است و از طرفی این موضوع سرعت تولید و کیفیت محصول نهایی را نیز تحتتاثیر قرار میدهد. به هنگام استفاده از تجهیزات و تکنولوژی مدرن ضایعات کمتری مصرف میشود و از طرفی راندمان، سرعت، ظرفیت و کیفیت تولید را افزایش میدهد. در حال حاضر به عنوان مثال ۱۰۰ نفر پرسنل در کارخانه مشغول به فعالیت هستند، اما به دلیل افزایش هزینهها امکان پرداخت دستمزد برای ساعات اضافه کاری وجود ندارد و ادامه این روند موجب تعدیل بخشی از نیروی کار میشود، اما در استفاده ماشین آلات بهروز نیاز به نیروی انسانی به حداقل میرسد و در هزینههای تولید نیز صرفه جویی میشود.

مدیرعامل شرکت وطن شمش ایرانیان خاطرنشان کرد: تامین زیرساختها یکی دیگر از چالشهای واحدهای تولیدی است. به طوری که در تابستان سالجاری برای واحد تولیدی یک روز در هفته و به مدت ۱۲ ساعت برق کارخانه را قطع میکنند و در مجموع سه ماه چیزی حدود ۱۲ روز کارخانه تولید ندارد، اما تمام هزینهها باید پرداخت شود. روند کاری ریخته گری به گونهای است که وقتی کوره به مدت یک روز خاموش شود به ۱۲ ساعت زمان نیاز دارد تا برای تولید محصول آماده شود و به دمای موردنیاز برسد و در این مدت که با قطعی برق مواجه هستیم حدود ۲۰درصد افت تولید داشتیم.

دولت، حامی تولیدکننده باشد

به طور کلی بسیاری از تولیدکنندگان و صنعتگران فعال در صنعت مس دولت را یکی از دلایل اصلی بروز بخشی از مشکلات در صنایع پاییندستی مس میدانند؛ چراکه معتقدند اگر دولت بدون ابلاغ هیچ بخشنامهای حضور خود را در بخش صنعت به حداقل برساند صنعتگران با محدودیت و ممنوعیتهای کمتری مواجه میشوند و میتوانند خط تولید را رونق بخشند. به عبارت بهتر دولت باید خود تمام امور تولید را به دست گیرد و قیمت خرید و فروش مس برای صنایع پاییندستی را به تعادل برساند، در این صورت قطعا بسیاری از واحدها در شرایط بهتری به فعالیت خود ادامه خواهند داد. در صورت حمایت دولت از شرکتهای تولیدی برای ورود و عرضه محصولات خود در بورس کالا، شرایط برای صنایع پاییندستی به گونهای بهتر رقم خواهد خورد.

منبع: دنیای اقتصاد

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

۱۰ شرکت برتر بورس کالا معرفی شدند

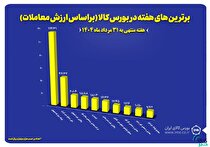

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد