تمهیدات لازم جهت کاهش ریسکهای صنعت فولاد را اندیشیدهایم

به گزارش میمتالز، حسین تقی کهزاد در ارتباط با ضرورت مدیریت ریسک در بنگاههای فولادی، بیان کرد: بدون شک یکی از مهمترین مسائل پیش روی بنگاههای اقتصادی، ارزیابی ریسکهای موجود است و در صورتی که یک بنگاه نتواند این ریسکها را به موقع شناسایی کند و در زمان مناسب اقدامات لازم را انجام دهد، سرنوشتی به جز زمینگیر شدن نمیتوان برای آن متصور بود.

وی افزود: افزایش قیمت حاملهای انرژی یکی از ریسکهای مهم زنجیره فولاد قلمداد میشود. حاملهای انرژی یکی از مهمترین عوامل در بهای تمام شده فولاد به شمار میآیند. در زنجیره تولید فولاد، بخش احیا بیشترین مصرف گاز و واحد فولادسازی بیشترین مصرف برق را دارد. کاملا روشن است که هرچه قیمت حاملهای انرژی افزایش یابد، بهای تمامشده محصول نهایی بیشتر خواهد بود. بدیهی است که با افزایش بهای تمامشده محصولات، حاشیه سود تحت تاثیر قرار میگیرد و صرفه اقتصادی زنجیره فولاد کاهش مییابد. برای مثال، در سالهای اخیر، افزایش بهای گاز در هندوستان موجب متوقف شدن واحدهای احیا و تولید آهن اسفنجی این کشور شده است؛ بنابراین میتوان گفت که قیمت حاملهای انرژی و میزان تابآوری صنعت فولاد در مقابل افزایش قیمت انرژی بسیار اهمیت دارد. از سوی دیگر، اگرچه محصولات شمش و نوردی در بورس عرضه میشوند، همواره فشارهایی برای کنترل قیمت وجود دارد. اگر این دو مقوله با یکدیگر در تعادل نباشند، منجر میشود تا فاصله قیمتی تحت تاثیر قرار بگیرد و حاشیه سود این صنعت بهصرفه نباشد.

زیرساخت و توازن، چالشهایی اساسی صنعت فولاد

مدیرعامل شرکت صنعت فولاد شادگان با بیان اینکه قطع و محدودیتهای مصرف برق و گاز را میتوان ریسک اساسی و مهم زنجیره فولاد کشور دانست، مطرح کرد: فقط در نیمه اول سال گذشته، فولاد خوزستان ۵۰۰ هزار تن از تولید شمش خود را بر اثر محدودیتهای مصرف برق از دست داد. در فولاد شادگان نیز که تولیدکننده آهن اسفنجی و مصرف برق آن از واحدهای فولادسازی کمتر است، محدودیتهای انرژی تاثیر کمتری بر تولید داشت. با وجود این، در ۶ ماهه نخست سال ۱۴۰۰، حدود ۳۰ هزار تن تولید آهن اسفنجی در این مجموعه از دست رفت.

کهزاد اذعان کرد: برای جلوگیری از چنین پیشامدی لازم بود تا به موازات توسعه ظرفیتهای صنعتی کشور از جمله فولاد، در صنایع پشتیبان مانند برق و گاز نیز سرمایهگذاری صورت میگرفت و توسعه آنها همزمان با یکدیگر پیش میرفت، اما متاسفانه سیاستگذاریهای مناسبی در این زمینه انجام نشده است و با توجه به شرایط فعلی، توسعه مناسب این زیرساختها در آینده نیز ممکن نخواهد بود. برای نمونه، صنعت نفت و گاز نیاز به سرمایهگذاری بسیار عظیمی دارد تا بتواند به ظرفیتهای لازم برای پشتیبانی صنایع برسد، اما با توجه به شرایط خاص کشور، ریسک سرمایهگذاری در این حوزه بالاست و هماکنون مسئله عدم سرمایهگذاری برای توسعه زیرساختها برای سایر صنایع مشکلساز شده است.

وی تصریح کرد: خاموشی و کمبود انرژی در سال گذشته که تمامی واحدهای فولادسازی به آن دچار شدند، آنها را وادار کرد تا برای تامین انرژی و برق مورد نیاز خود چارهای بیندیشند و به احداث نیروگاهها روی آورند. علاوهبراین، در زنجیره تولید فولاد، تمامی واحدهای فولادسازی همزمان و متوازن با یکدیگر رشد نیافتهاند. در سند چشمانداز ۱۴۰۴، تولید ۵۵ میلیون تن فولاد پیشبینی شده است. در طرحهایی که اکنون در دست اجرا هستند و امید است که به بهرهبرداری برسند، کمبود آهن اسفنجی و کنسانتره سنگآهن، عواملی تهدیدکننده و اساسی برای تحقق اهداف صنعت فولاد کشور خواهند بود.

مدیرعامل شرکت صنعت فولاد شادگان در ارتباط با استراتژیهای پیادهسازی مدیریت ریسک در یک مجموعه، ابراز کرد: برای موفقیت بنگاههای اقتصادی، فارغ از اینکه در این مقوله از چه ابزارها و متدولوژیهایی استفاده میشود، باید واقعبینی و فاصله گرفتن از دنیای توهمات و احساسات، سنگبنای استراتژیهای آن بنگاه قرار گیرد. همانگونه که اشاره شد، شرکت صنعت فولاد شادگان برای رویارویی با ریسکهای موجود، ساخت نیروگاه را در دستور کار خود قرار داد. در همین راستا، شرکت با افرادی که در این زمینه اطلاعات و دانش کافی دارند، وارد بحث و گفتگو شده و یک برنامه کوتاهمدت و بلندمدت را در نظر گرفته است. با توجه به اینکه در شرکت صنعت فولاد شادگان فقط واحد احیاسازی فعال است و در این واحد و پروژههای جانبی حدود ۱۲ تا ۱۲.۵ مگاوات برق مصرف میشود، برای تامین برق، ابتدا ساخت نیروگاههای کمظرفیت و کوچک با ظرفیت ۲۵ مگاواتی که سریع نصب میشوند، در دستور کار قرار داشت، اما بررسیهای نشان داد که این نیروگاهها به لحاظ راندمان و زمان اخذ مجوز لازم محدودیتهایی دارند. از زمان دستور اجرا تا نصب و راهاندازی پروژه نیروگاه، حدود ۱۰ ماه تا یک سال زمان نیاز است که این زمان محدودیتهای موجود را حل نخواهد کرد.

تامین پایدار انرژی در فولاد شادگان

کهزاد عنوان کرد: با پیگیریهای انجامشده، برای گذر از چالش برق در دو سال آینده، خرید چهار ژنراتور چهار مگاواتی که در مجموع ۱۶ مگاوات انرژی برق تولید میکنند، در دستور کار شرکت قرار دارد. خریداری و نصب ژنراتورهای برق از فاز اول برنامههای کوتاهمدت شرکت صنعت فولاد شادگان است. در برنامههای بلندمدت شرکت، با راهاندازی واحد فولادسازی با ظرفیت ۸۰۰ هزار تن، به حدود ۱۴۰ مگاوات برق نیاز است. همچنین فاز دوم توسعه واحد فولادسازی مجموعه ۳۶۰ مگاوات برق نیاز دارد. به همین ترتیب، سرمایهگذاری برای احداث فاز اول، یک نیروگاه ۱۴۰ مگاواتی و فاز دوم توسعه آن به ۳۶۰ مگاوات در برنامههای بلندمدت شرکت قرار دارد. همچنین تولید برق به روشهای «BOO»، «BOT» و یا «EPC» در دست بررسی است.

این فعال صنعت فولاد با تاکید بر اینکه در کنار ریسک انرژی و مواد اولیه، بحث نیروی انسانی کارآمد در منطقه شادگان یک معضل اساسی به شمار میرود، خاطرنشان کرد: این منطقه صنعتی نیست و صنعت فولاد، نخستین صنعت بزرگی است که در منطقه شروع به فعالیت کرده است. شرکت فولاد شادگان در نظر دارد تا تمامی نیروی انسانی خود را از افراد بومی منطقه شادگان انتخاب کند که در حال حاضر ریسک بزرگی محسوب میشود. در این زمینه نیز شرکت با سازمانهای مربوطه از جمله سازمان فنی و حرفهای وارد مذاکره شده است تا به آموزش نیروی انسانی کارآمد در منطقه پرداخته شود. آموزش نیروی انسانی بدون تعهد به استخدام صورت میگیرد تا در صورت نیاز، پتانسیل نیروی کار در منطقه وجود داشته باشد.

کهزاد ادامه داد: در توسعه فاز دوم شرکت صنعت فولاد شادگان که رسیدن تولید فولاد به دو میلیون تن هدفگذاری شده است، جذب سرمایه از جمله ریسکهای موجود به شمار میآید. حدود ۴۰ درصد از سرمایه مورد نیاز فاز دوم از محل مازاد فایننس «finance» فاز اول تامین میشود. شرکت برای تامین ۶۰ درصد باقیمانده، نیاز به جذب سرمایه خواهد داشت که برای آن نیز برنامهریزی صورت گرفته است. همچنین در زمینه تامین مواد اولیه، هلدینگ فولاد خوزستان معدن سناباد را به تملک درآورده و همچنین این مجموعه شرکت سیمیدکو را که در تولید کنسانتره و گندله فعالیت میکند، در منطقه احداث کرده است. گندله تولیدشده در این واحد به مصرف شرکت فولاد خوزستان میرسد و کنسانتره تولیدشده در واحد احیاسازی شرکت صنعت فولاد شادگان مصرف میشود.

ضرورت سرمایهگذاری در بخش معدن

وی اضافه کرد: باید توجه داشت که در شرایط فعلی، طرحهای موجود پاسخگوی تامین مواد اولیه نیستند و لازم است بحث سرمایهگذاری برای معادن صورت گیرد. در حال حاضر رسالت شرکت هلدینگ فولاد خوزستان، اکتشافات جدید و سرمایهگذاری برای معادن جدید است که در این راستا، شرکت توسعه معادن فولاد خوزستان به خوبی در حال اجرای برنامههای مد نظر است. باید در نظر داشت که برنامهریزیهای شرکت فولاد شادگان با زمانبندی انجام شدهاند، اما قطعیت اجرا و پیشرفت آن به میزان سرمایهگذاری و چالشهای موجود بستگی دارد. راهاندازی فاز اول توسعه این شرکت در سال ۱۴۰۲ پیشبینی شده است و فاز دوم واحد تولید فولاد تا پایان ۱۴۰۶ راهاندازی خواهد شد.

مدیرعامل شرکت صنعت فولاد شادگان در پایان یادآور شد: برای حضور موفق در منطقه و برخورداری از جایگاهی مناسب، نیاز است تا تمام ارکان کشور با یکدیگر انسجام داشته باشند و در حل مشکلات موجود به یکدیگر یاری رسانند تا به سوی افقی بالاتر در حرکت باشیم.

منبع: فلزات آنلاین

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

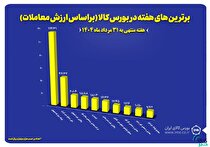

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد