مصرف انرژی در صنعت فولاد

به گزارش میمتالز، صنعت فولاد بهطور فعال مصرف انرژی را مدیریت میکند. حفظ انرژی در فولادسازی برای تضمین رقابتپذیری صنعت و به حداقل رساندن اثرات زیستمحیطی مانند انتشار گازهای گلخانهای بسیار مهم است. فولاد از طریق پتانسیل بازیافت ۱۰۰ درصدی، دوام و سبکی وزن خود، باعث صرفهجویی در انرژی در طول چرخههای عمر خود میشود.

مصرف انرژی در فولادسازی

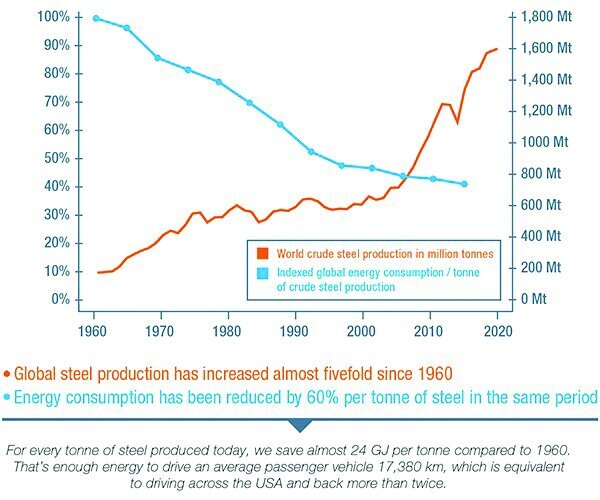

تولید فولاد بسیار انرژیبر است. بااینحال، سیستمهای پیچیده مدیریت انرژی، استفاده کارآمد و بازیابی انرژی را در طول فرایند تضمین میکند. همانطور که در شکل ۱ نشان داده شده است، بهبود در بهرهوری انرژی منجر به کاهش حدود ۶۰ درصدی انرژی موردنیاز برای تولید یک تن فولاد خام از سال ۱۹۶۰ شده است.

انرژی ورودی و هزینههای مرتبط

انرژی بخش قابلتوجهی از هزینه تولید فولاد (۲۰ تا ۴۰ درصد) را تشکیل میدهد؛ بنابراین بهبود در بهرهوری انرژی منجر به کاهش هزینههای تولید و در نتیجه افزایش رقابتپذیری میشود. بازده انرژی صنایع فولادسازی بسته به مسیر تولید، نوع و کیفیت سنگآهن و زغالسنگ مورداستفاده، ترکیب محصولات فولادی، فناوری کنترل عملیات و کارایی مواد متفاوت است.

حدود ۸۹ درصد انرژی ورودی BF-BOF از زغالسنگ، ۷ درصد از برق، ۳ درصد از گاز طبیعی و ۱ درصد از سایر گازها و منابع تأمین میشود. در مسیر EAF، انرژی ورودی از زغالسنگ ۱۱ درصد، از برق ۵۰ درصد، از گاز طبیعی ۳۸ درصد و ۱ درصد از منابع دیگر است.

ورودیهای انرژی بهعنوان عوامل احیاکننده

کک که از کربوریزه کردن (گرم شدن در غیاب اکسیژن در دماهای بالا) زغالسنگ ساخته میشود، عامل کاهنده اولیه سنگآهن است؛ همچنین از سوختهای دیگر برای جایگزینی بخشی از کک استفاده میشود.

محصولات جانبی گازی

گازهای تولیدشده در کوره کک، کوره بلند (BF) و کوره اکسیژن قلیایی (BOF) مورد استفاده قرار میگیرد که باعث صرفهجویی در سوخت فسیلی اضافی و منابع انرژی میشود. این منابع معمولاً بیش از ۶۰ درصد انرژی موردنیاز کارخانه فولاد را تأمین میکنند و بهعنوان جایگزین مستقیم سوخت یا برای تولید برق استفاده میشوند. بهطور متناوب، گازها را میتوان برای تولید برق استفاده یا به خارج از محل صادر کرد. فقط درصورتیکه هیچ گزینه استفاده دیگری در دسترس نباشد، مشعلسوزی (فلر) میشوند.

صرفهجویی فولاد در انرژی در طول چرخه عمر محصول

درحالیکه محصولات فولادی برای تولید نیاز به انرژی دارند، در طول چرخه عمر محصول، گاهی اوقات بیشتر از انرژی مصرفشده در طول تولیدشان باعث صرفهجویی در انرژی میشوند. بهعنوان مثال، طی ۲۰ سال، یک توربین بادی سه مگاواتی میتواند ۸۰ برابر بیشتر از آنچه در تولید و نگهداری مواد مورداستفاده در آن انرژی صرف شده است، انرژی ارائه دهد.

شکل۱-شاخص جهانی مصرف انرژی به ازای هر تن فولاد خام تولید شده و میزان تولید جهانی فولاد

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

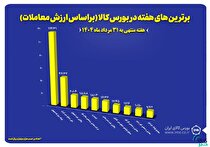

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد