صنعتریختهگری تشنه سرمایهگذاری

به گزارش میمتالز، مدیرکارگاه ریختهگری مرادی، تولیدکننده شمش مس گفت: با توجه به اینکه حاشیه سود صنعت مس بالاست و میزان تقاضا برای محصولات مسی در بازار روزبهروز در حال افزایش است، امکان ورود سرمایهگذارن جدیدی به صنعت ریختهگری نیز وجود دارد؛ آینده صنعت ریختهگری با توجه به این شرایط بسیار امیدوارکننده است.

خلیل مرادی بیان کرد: این کارگاه ریختهگری فعالیت خود را در استان زنجان با تولید شمش مس و اکسید روی آغاز کرد؛ مواد اولیه مورد استفاده در این کارگاه برای تولید محصولات، سرباره و خاک مس است. البته به دلیل اینکه در استان زنجان با کمبود مواد اولیه مواجه هستیم، به ناچار باید از تهران و سایر شهرها خاک مورد نیاز خود را خریداری کنیم؛ همین موضوع باعث میشود که حملونقل مواد اولیه از سایر استانها به زنجان، هزینههای بسیار زیادی را به ما تحمیل کند. در کنار مشکل کمبود خوراک اولیه، با مشکل کمبود نقدینگی نیز مواجه هستیم؛ به همین دلیل نمیتوانیم به مقدار کافی مواد اولیه را خریداری کنیم. البته شرایط در بازار مصرف متفاوت است و میزان تقاضا برای شمش مس در بازار بسیار بالاست؛ مشتریان شمش را پیش خرید میکنند و بهای آن را حتی قبل از تحویل محصول پرداخت میکنند.

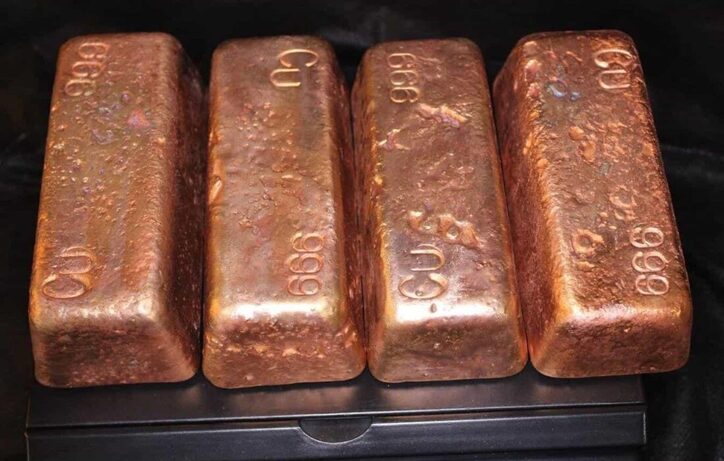

وی در رابطه با چالشهای تولیدکنندگان، ادامه داد: از چالشهای دیگری که تولیدکنندگان شمش مس با آن روبهرو هستند، میتوان به کاهش کیفیت مواد اولیه اشاره کرد. کاهش عیار مس در خاک و سرباره، تاثیری بر کیفیت محصول نهایی ندارد، اما باعث میشود تا ما میزان بیشتری از مواد اولیه برای تولید شمش مس با خلوص استاندارد استفاده کنیم. با افزایش میزان مصرف مواد اولیه، هزینههای تولید هم روند صعودی به خود میگیرند و فشار بیشتری به تولیدکننده وارد میشود. به عنوان مثال، برای تولید شمش مس از خاکی با عیار مس ۲ درصد، مواد اولیه بیشتری نسبت به خاک با عیار مس ۳۰ درصد، نیاز است. لازم به ذکر است که عیار شمش مس تولید شده در این کارگاه از ۹۷ درصد به بالاست. چالش دیگر تولیدکنندگان، کمبود نیروی انسانی است که اکثر واحدهای تولیدی با آن مواجه هستند؛ متاسفانه به دلیل عدم تمایل افراد به فعالیت در مشاغل صنعتی، این مشکل گریبانگیر واحدهای تولیدی شده است. اکنون در این کارگاه چهار نفر مشغول به فعالیت هستند، در صورتی که ظرفیت اشتغالزایی برای ۱۵ نفر را داریم؛ مشکل کمبود نیروی انسانی باعث شده تا در حال حاضر یکی از کورههای خود را خاموش کنیم.

مدیرکارگاه ریختهگری مرادی در رابطه با افزایش هزینههای تولید، ابراز کرد: فروش محصولات ما بر اساس قیمتهای جهانی است؛ زمانی که قیمتهای جهانی کاهش مییابند، متاسفانه به دلیل افزایش داخلی هزینههای جانبی مانند هزینههای انرژی، با مشکل مواجه میشویم. به دلیل اینکه کورههای ما گازی است قطع گاز و افزایش هزینه آن برای ما دردسرساز است. هزینه گاز در سال ۱۴۰۰، ۱۰۰ تومان به ازای هر مترمکعب بود و در سال ۱۴۰۱ به ۵۰۰ تومان به ازای هر مترمکعب افزایش یافت؛ در سال جاری نیز تاکنون قبضی برای ما صادر نشده، اما آن طور که شنیدهایم، قرار است هزینه گاز به یک هزار و ۶۰۰ تومان به ازای هر مترمکعب افزایش یابد!

مرادی در پاسخ به سوال خبرنگار «فلزات آنلاین» مبنی بر اینکه آیا محصولات این کارگاه به سایر کشورها صادر میشود، مطرح کرد: به دلیل اینکه میزان تولید محصولات ما پایین است، در زمینه صادرات فعالیت نداریم و اکثر محصولات خود را د بازارهای داخلی عرضه میکنیم؛ البته بسیاری از همکاران ما که در زمینه صادرات فعالیت داشتند، به سبب ممنوعیت صادرات شمش مس به ناچار باید محصولات خود را به شرکتهای بزرگ داخلی تحویل دهند. این شرکتها نیز ۸۰ هزار تومان پایینتر از قیمت فروش شمش مس در بازار آزاد، محصولات خریداری میکنند؛ همچنین دستمزد تولید محصول را هم نمیپردازند. در سالهای گذشته شمش مس تولید شده در داخل به کشور ترکیه صادر میشد.

کاهش هزینههای تولید در گرو بهروزرسانی تجهیزات

وی در رابطه با تکنولوژی مورد استفاده در این صنعت، تصریح کرد: اکثر ماشینآلاتی که این مجموعه در روند تولید از آنها استفاده میکند، تولید داخل بوده و امکان اینکه تولیدکنندگان بتوانند تمام تجهیزات و ماشینآلات مورد نیاز خود را از منابع داخلی تهیه کنند وجود دارد. البته اگر تکنولوژی که در روند تولید مورد استفاده قرار میگیرد، کمی بهروز شوند، آینده صنعت ریختهگری که یکی از صنایع مادر به حساب میآید، بسیار روشن خواهد بود. به عنوان مثال اگر دستگاههای هوی مدیا برای پرعیار سازی خاک، مورد استفاده قرار بگیرند، میتوانند عیار مس موجود در خاک را از ۲ درصد تا ۱۵ درصد افزایش دهند. با این کار هزینههای ذوب و خرید مواد اولیه کاهش مییابد، اما هماکنون به دلیل عدم استفاده از این دستگاهها، تولیدکنندگان باید خاک با عیار پایین را ذوب کنند.

مدیرکارگاه ریختهگری مرادی اظهار کرد: در گذشته از سوی سازمانهای دولتی به دلیل باقی ماندن پسماند در کارگاه تحت فشار بودیم، اما اکنون این پسماند را به سایر واحدهای تولیدی میفروشیم و دیگر هیچگونه آلودگی را به محیط زیست وارد نمیکنیم. به دلیل اینکه خاک مورد استفاده ما برای تولید شمش مس از فلزات مختلفی تشکیل شده، زمانی که خاک را با حرارت بالا ذوب میکنیم، روی موجود در آن تبدیل به اکسید روی شده و آن را میفروشیم. تقاضا برای اکسید روی مناسب است و از آن برای تولید چینی و شمش روی استفاده میکنند.

صنعتی سودمند

مرادی با اشاره به اینکه امکان ورود تولیدکنندگان جدیدی به این صنعت وجود دارد، تاکید کرد: در حال حاضر بازار مصرف این پتانسیل را دارد که پذیرای سرمایهگذاران جدید در این حوزه باشد؛ تولیدکنندگان میتوانند با سرمایه اولیهای معادل ۱۰ تا ۱۲ میلیارد تومان یک واحد تولید کوچک را راهاندازی کرده و مشغول به فعالیت شوند. باید گفت که سودآوری این صنعت، نسبت به سرمایه گذاری که تولیدکننده انجام میدهد، مناسب است.

وی به مقایسه فرایند تولید شمش مس در ایران و کشورهای همسایه پرداخت و گفت: در کشورهای عراق و ترکیه به دلیل اینکه هزینههای انرژی بسیار بالاست، استفاده از خاک برای تولید شمش مس رواج ندارد و اکثر تولیدکنندگان از قراضه و کنسانتره برای تولید شمش مس بهره میبرند. البته در ایران واحدهای تولیدی بسیاری وجود دارند که خوراک اولیه آنها برای تولید شمش مس، خاک و سرباره است. در حال حاضر واردات خاک از این کشورها وجود ندارد، اما اگر تولیدکنندگان قصد واردات مواد اولیه را داشته باشند، باید شمش مس تولید شده را به این کشورها صادر کنند؛ در این صورت تولیدکنندگان داخلی با مشکل رفع تعهد ارزی مواجه میشوند.

مدیرکارگاه ریختهگری مرادی در رابطه عملکرد این کارگاه در سال گذشته، اذعان کرد: باید خاطرنشان کنم که در سال ۱۴۰۰ شرایط این کارگاه بسیار مناسب بود، اما در سال ۱۴۰۱ متاسفانه نتوانستیم عملکرد خوبی را از خود ارائه دهیم. به دلیل اینکه محصولات ما بر اساس قیمتهای جهانی به فروش میرود، با افت قیمتها نمیتوانیم از پس هزینههای ثابت تولید، همچون حقوق نیروی انسانی که در سال جاری با افزایش ۲۷ درصدی همراه بود، برآییم. زمانی که قیمت فلزات در بازارهای جهانی افزایش پیدا کند، ما هم از شرایط مطلوبی برخوردار خواهیم شد.

منبع: فلزات آنلاین

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه