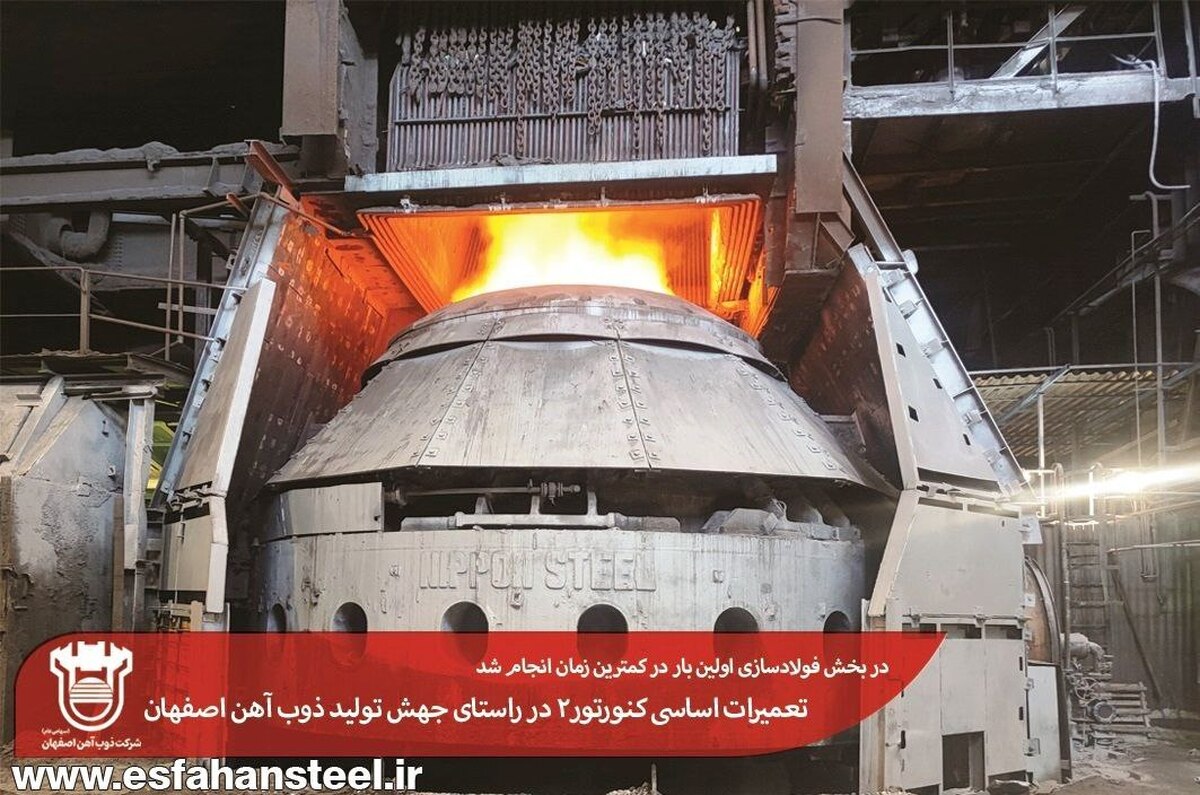

تعمیرات اساسی کنورتور ۲ در راستای جهش تولید ذوب آهن اصفهان

به گزارش میمتالز، محمود شفیعی معاون برنامهریزی و تعمیر تجهیزات مکانیک مهندسی نت در این رابطه گفت: در مورد این تعمیرات فعالیتهای مکانیک و انرژی به صورت گستردهای برنامهریزی و انجام گرفت که مهمترین آنها در خط بحران دمونتاژ و مونتاژ پانلهای سوپر هیتر مسیر پایین رونده انتقال دود دیگها بود که برای اولین بار انجام میگرفت که با برنامهریزیهای انجام شده از قبل و روزانه در حین تعمیرات با اینکه گراف پیشبینی شده ۶۲ روز بود، در زمان ۴۷ روز به اتمام رسید.

سهیل زمانیزاده سرپرست برنامهریزی و پایش تعمیرات نیز گفت: این پروژه یکی از سنگینترین فعالیتهای تعمیراتی چه از جهت نیروی انسانی به کار گرفته شده و چه از جهت تناژ تجهیزات دمونتاژ و مونتاژ شده و حاصل ماهها بررسی در جلسات مختلف بود. اهم فعالیتها بدین شرح است:

ساخت پانلهای اکران «طراحی، نقشه و ساخت» که توسط شرکت توسعه صنعت لنجان انجام گرفت. تعویض بالکهای ارتفاع ۳۸ متری و تخلیه رسوبهای داخل مسیر پایین رونده، تعویض کارتیکا و مخروطی کنورتور که به دلیل حجم تعمیرات زیاد در طبقات مختلف کنورتور نیاز به هماهنگی و برنامهریزی دقیق داشت.

محمد کریمی معاون تجهیزات انرژیتیک مدیریت فولادسازی گفت: با توجه به اتمام عمر مفید سوپر هیترهای دیگ ۲ و تحمیل توقفات مکرر و طولانی به خط تولید با برنامهریزی و طی جلسات مکرر قسمتهای فرسوده دیگ نقشهبرداری، طراحی و ساخته شد و همزمان با بقیه فعالیتهای کنورتور انجام گرفت که فعالیتهای مذکور هم از جهت افزایش تولید و هم از جهت بحثهای زیست محیطی بهبود چشمگیری حاصل گردید.

محسن شانظری مهندس ارشد دیگهای اوتیلیزاتور در بخش فولادسازی نیز گفت: در زمان گراف مذکور به جز سوپر هیترها در تمامی قسمتهای دیگها تعمیرات انجام گرفت از جمله درام، شیلدینها و چهار وجه اکرانهای بالا رونده که تعویض کیسهای مکنده غبار کنورتور به همراه روتور مکنده برای اولین بار انجام شد.

علی شهبازی مهندس تعیمرات دیگ در ادامه افزود: میزان قطعات دمونتاژ شده و مونتاژ شده در دیگهای کنورتور در این تعمیرات بالغ بر ۱۵۰ تن میباشد که با همکاری مدیریتهای مختلف ذوب آهن درگیر در تعمیرات و شرکتهای داخل ذوب آهن «توسعه صنعت لنجان، پرند گستر و توحید صنعت» در طی این گراف انجام گرفت.

هومن رهنما معاون تجهیزات مکانیکی بخش فولادسازی بیان داشت: با توجه به دفورمگیهای ایجاد شده در محدوده مخروطی کنورتور و لودکا که باعث کاهش عمر نسوز میگردید در این تعمیرات مخروطی و لودکای کنورتور ۲ تعویض گردید.

محمدرضا علیجانی مهندس ارشد مکانیک کنورتور و میکسر در این رابطه افزود: تعویض کلیه اکرانهای اطراف کنورتور، تعویض گیربکس فرعی و تغییر طرح اسکلت فلزی از ورق فولادی به چدنی و همچنین تعویض کارتکای کنورتور که برای اولین بار انجام میگرفت در این گراف انجام گردید.

هاشم قربانی مهندس ارشد مکانیک کنورتور خاطرنشان کرد: برای اولین بار طرح خنک کاری مخروطی کنورتور که علاوه بر افزایش عمر بدنه مخروطی باعث افزایش عمر نسوز نیز میگردد، در این تعمیرات انجام گرفت.

علی اصغر خدادادی معاون تجهیزات برق بخش فولادسازی در این خصوص عنوان کرد: با توجه به اینکه سیستم کنترل کنورتور ۳۰ سال پیش توســط شـــرکت نیپون استیل ژاپن طراحی و به دلیل معایب موجود در این سیستم پروژه تغییر آن به برند زیمنس تعریف شد و در این گراف انجام گردید.

مصطفی الوندی مهندس ارشد کنورتورگفت: با توجه به اینکه درایوهای اولیه نصب شده روی لانسها از نوع آنالوگ بوده و دارای ماژولهای متعدد بود تصمیم به تعویض درایوها به DCS۸۰۰ از برند ABB گرفته شد و در این گراف انجام گرفت.

محسن جعفری مدیر بخش اتوماسیون و ارتباطات در خصوص ارتقای اتوماسیون کنورتور ۲ عنوان کرد: یکی ازمشکلات اصلی سیستم قدیمی کنورتور عدم امکان دسترسی به آرشیو سیگنالهای کنورتور دانست که در سیستم جدید امکان دسترسی به آرشیو و عیبیابی و شناسایی خطاها، تا حدود زیادی وجود دارد و امکان ارسال به دیسپاچر کل از طریق سیستم RTU میسر گردیده است و از طرفی به دلیل عدم تولید PID برند فوجی به ورژن جدید در بازار از نوع PID کنترلر از نوع نوع نرم افزار در برنامه زیمنس تبدیل گردید.

مجید نوری مهندس ارشد اتوماسیون فولادسازی در این خصوص گفت: همزمان با فعالیت یاد شده نوسازی کلیه سلونوئید والوها و پوزیشنرهای والوهای کنترلی آب و اکسیژن و کابلکشی و اصلاح سینیها و همچنین حذف سنسورهای قدیمی همراه با نشاندهنده مکانیکی محلی انجام گرفت.

شایان ذکر است با انجام تعمیرات روند جذب چدن توسط مدیریت فولادسازی افزایش پیداکرده که در پی آن به جهش تولید مجتمع عظیم صنعتی ذوب آهن کمک بسزایی میکند.

منبع: ذوب آهن اصفهان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه