ظرفیت همکاری معدنی با همسایه

به گزارش میمتالز، فاطمه صالحی: مجتمع سنگ آهن سنگان در فاصله ۳۰ کیلومتری مرز افغانستان، با یکمیلیارد و ۲۰۰ میلیون تن ذخیره قطعی، وظیفه تامین ۳۰ درصد مواد اولیه صنعت فولاد کشور را بر عهده دارد. این مجموعه که از سال ۱۳۵۶ فعالیت خود را آغاز کرده، امروز با بیش از ۱۶هزار نیروی مستقیم، به یکی از قطبهای صنعتی مهم شرق کشور تبدیل شده است. روزانه بیش از ۲۰۰ دستگاه ماشینآلات سنگین در این معدن مشغول به کار هستند تا سالانه ۲۵ میلیون تن سنگ آهن استخراج کنند. این سنگها پس از استخراج در کارخانههای فرآوری به کنسانتره و گندله تبدیل میشوند. در حال حاضر دو کارخانه جدید کنسانتره هر کدام با ظرفیت ۲.۵ میلیون تن در حال احداث است که با بهرهبرداری از آنها در سال آینده، ظرفیت تولید کنسانتره این منطقه به ۱۷.۵ میلیون تن خواهد رسید. علاوه بر فعالیتهای معدنی، اجرای طرحهای زیربنایی مانند احداث نیروگاههای تجدیدپذیر و پروژه انتقال آب از دریای عمان با ظرفیت ۵۰ میلیون مترمکعب در سال، نقش مهمی در توسعه این منطقه مرزی ایفا میکند. همچنین مذاکرات برای همکاریهای مشترک معدنی با افغانستان و پیشنهاد ایجاد منطقه ویژه معدن و صنایع معدنی در مرز دو کشور، میتواند به گسترش فعالیتهای این مجتمع در آینده بینجامد.

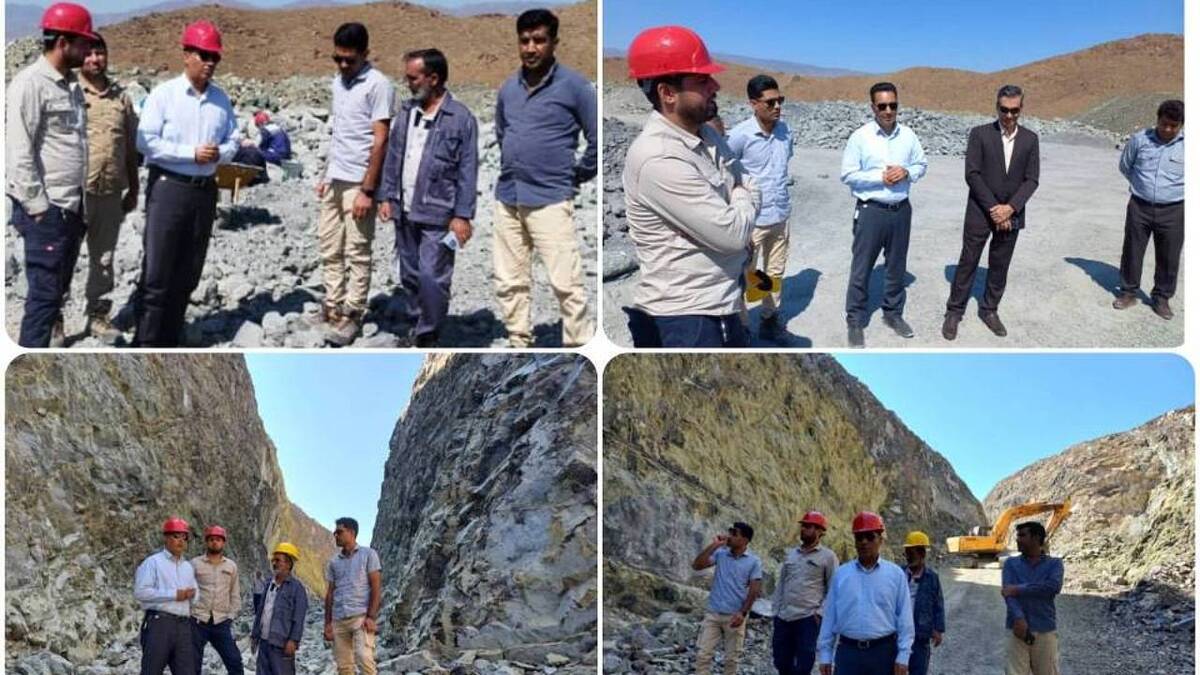

در مسیر جاده خواف به سنگان، صف طولانی کامیونهای حمل سنگ آهن مشخص است. پس از عبور از ورودی معدن و طی مسیر خاکی، به محل استخراج میرسیم. مجتمع به سهبخش اصلی پیت غربی شامل آنومالیهای A و B، پیت مرکزی با معادن باباک و اردبیل و پیت شرقی تقسیم شده است. این مجتمع معدنی که یکی از ذخایر بزرگ سنگ آهن خاورمیانه را در خود جای داده، در شرقیترین نقطه خراسانرضوی قرار دارد و وظیفه تامین بخشی از مواد اولیه صنعت فولاد کشور را بر عهده دارد.

فرآیند اکتشاف و شناسایی ذخایر معدنی در سنگان

بر اساس بررسیهای انجامشده، ذخیره معدنی سنگان بالغ بر یکمیلیارد و ۲۰۰ میلیون تن برآورد میشود که از این میزان، ۸۰۰ میلیون تن قابل استخراج است. عملیات اکتشاف در این معدن از سال ۱۳۵۶ آغاز شده و در سال ۱۳۶۲ به صورت جدیتر توسط شرکت ملی فولاد پیگیری شده است. پس از آن، شرکت BHP استرالیا وارد مجموعه شده و مطالعات تکمیلی را انجام داده است. برای شناسایی دقیق ذخایر معدنی، چهار مرحله اصلی طی میشود. در مرحله نخست که به شناسایی و پی جویی معروف است، با استفاده از عکسبرداریهای هوایی و مطالعات اولیه زمینشناسی، مناطق مستعد معدنی مشخص میشوند. این اطلاعات توسط سازمان زمینشناسی جمع آوری میشود و در اختیار مراجع قانونی قرار میگیرد. در مرحله دوم یا عیبجویی، کارشناسان زمینشناسی به صورت میدانی وارد عمل میشوند. آنها منطقه مورد نظر را به بخشهای کوچکتر تقسیم کرده و با نمونهبرداری از سنگها و بررسی شواهد زمینشناسی، نقشههای اولیه را تهیه میکنند. در این مرحله مشخص میشود که کدام بخشها برای حضور مواد معدنی مستعدتر هستند. مرحله سوم، اکتشاف عمومی است که در آن نمونهبرداریهای تخصصی و مهندسی انجام میشود. در این مرحله با حفر گودالهای عمیقتر، به بررسی دقیقتر عمق زمین پرداخته میشود. نمونهها به آزمایشگاه ارسال شده و پس از آنالیز، میزان و نوع مواد معدنی موجود در منطقه تخمین زده میشود.

در نهایت، مرحله اکتشاف تفصیلی آغاز میشود که شامل حفاریهای عمیق با دستگاههای پیشرفته است. در این مرحله، چاههایی تا عمق ۱۵۰۰ متر حفر میشود و تمامی نمونههای استخراجشده مورد آزمایش قرار میگیرند. این فرآیند در معدن سنگان موجب حفر ۱۲۸۰چاهک اکتشافی، ۳۳۷هزار متر عملیات حفاری و برداشت ۵۵ میلیون نمونه شده است.

نتایج این عملیات اکتشافی در نرم افزارهای تخصصی تحلیل میشود تا میزان دقیق ذخیره و کیفیت آن مشخص شود. در معدن سنگان، عمق متوسط اکتشافات ۳۰۰ متر بوده که در مقایسه با استانداردهای جهانی نسبتا پایین است. این موضوع به دلیل محدودیتهای تجهیزاتی در گذشته بوده، اما با ورود دستگاههای جدید، امکان اکتشاف در اعماق بیشتر فراهم شده است. محدوده اکتشافی معدن سنگان تنها به منطقه فعلی محدود نمیشود. از شهر فریمان در نزدیکی مشهد تا خواف، منطقهای معروف به پهنه سنگان وجود دارد که عملیات اکتشافی در آن در حال انجام است. در حال حاضر ۱۴محدوده جدید نیز شناسایی شدهاند که علاوه بر سنگ آهن، دارای ذخایر مس، سرب و طلا نیز هستند.

فرآیند استخراج و عملیات معدنکاری در سنگان

پس از شناسایی دقیق ذخایر، عملیات استخراج در معدن سنگان آغاز میشود. این عملیات در محدودهای به طول ۲۶ کیلومتر و عرض ۸ کیلومتر انجام میشود که شامل سهپیت اصلی است. این پیتها شامل معادن A و B در بخش غربی، معادن بابک و اردبیل در بخش مرکزی و معادن شرقی میشوند.

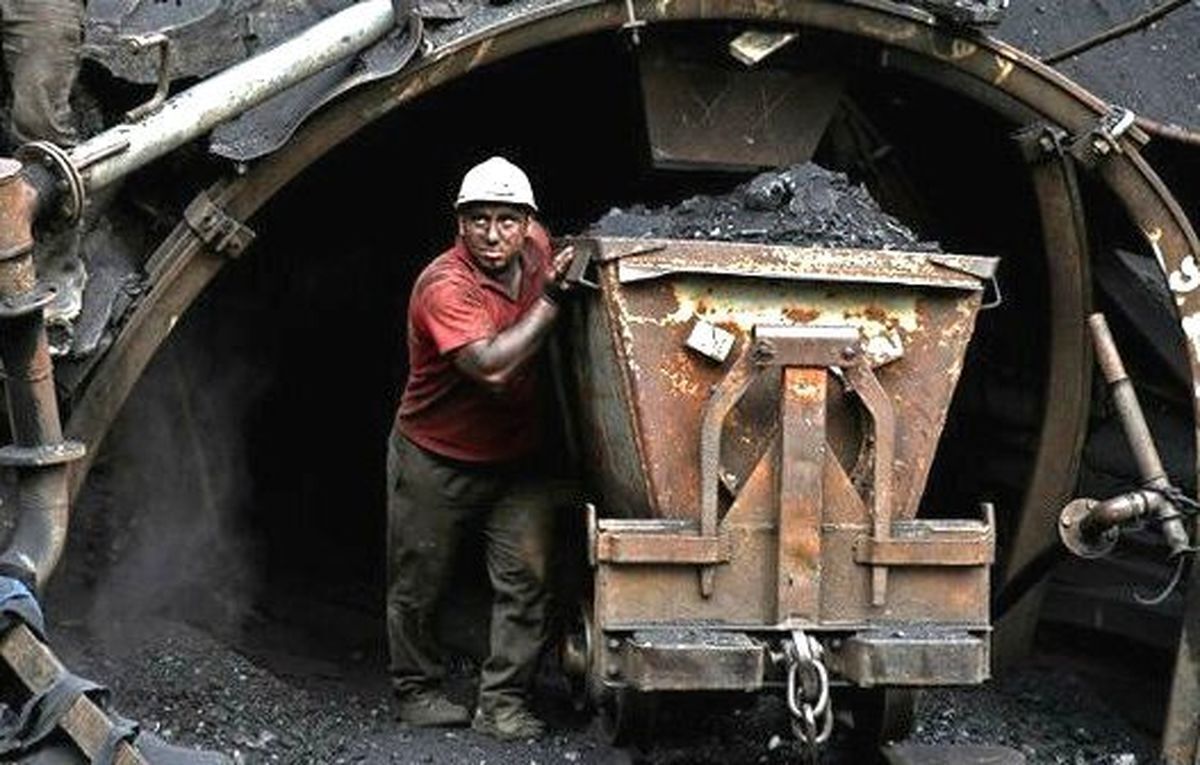

برای استخراج سنگ آهن، ابتدا عملیات آتشباری انجام میشود. در این فرآیند، از ماده منفجرهای به نام آنفو که ترکیبی از نیترات آمونیوم و گازوئیل است استفاده میشود. دستگاههای حفاری مخصوص، چالههایی به عمق ۱۶ متر و قطر ۱۶۰میلی متر ایجاد میکنند. این چالهها با مواد منفجره پر شده و با استفاده از فیتیلههای مخصوص به یکدیگر متصل میشوند. پس از انفجار، عملیات بارگیری توسط شاولهای معدنی انجام میشود. این ماشینآلات غول پیکر در شرایط ایده آل قادر به برداشت ۴۰تن سنگ در هر نوبت هستند، اما با توجه به استهلاک تجهیزات، در حال حاضر ظرفیت برداشت آنها بین ۲۵ تا ۳۰تن است. سنگهای برداشتشده توسط کامیونهای معدنی (دا متراک) به نقاط مختلف حمل میشوند. در معدن سنگان انواع مختلفی از سنگ آهن وجود دارد. مهمترین نوع آن سنگ آهن مگنتیتی است که به دلیل خاصیت مغناطیسی، در فرآیند فرآوری اهمیت ویژهای دارد. نوع دیگر، سنگ آهن هماتیتی است که خاصیت مغناطیسی ک متری دارد و فرآوری آن دشوارتر است. همچنین سنگهای آهن گوتیت که حاوی آب است، لیمونیت و سیدریت نیز در این معدن یافت میشود. در حال حاضر، عملیات معدنی توسط دو پیمانکار اصلی انجام میشود که مجموعا از ۲۵دستگاه حفاری، حدود ۴۰دستگاه بارکننده و ۱۴۰دستگاه دا متراک استفاده میکنند. برنامه استخراج امسال معدن، برداشت ۲۵ میلیون تن سنگ آهن و ۷۵ میلیون تن باطله برداری است که در مجموع به ۱۰۰ میلیون تن عملیات معدنی در سال میرسد.

یکی از چالشهای اصلی در معدن سنگان، استهلاک بالای تجهیزات است. بهعنوان مثال، یک لودر که در شرایط عادی میتواند پنجسال کار کند، در معدن سنگ آهن پس از یکسال بهشدت فرسوده میشود. همچنین هزینه خرید تجهیزات بسیار بالاست؛ به طوری که قیمت یکشاول معدنی به ۲۰۰میلیارد تومان میرسد. برای مدیریت بهینه این حجم از عملیات، سیستم کنترل هوشمند ناوگان در حال پیادهسازی است. این سیستم به صورت خودکار برای تمام دستگاهها برنامه کاری تعیین کرده و مسیر حرکت آنها را مشخص میکند. این امر با توجه به تنوع معادن و مصرفکنندگان در مجموعه سنگان اهمیت ویژهای دارد.

فرآوری و زنجیره ارزش در مجتمع سنگان

فرآیند فرآوری سنگ آهن در مجتمع سنگان پروسه پیچیدهای است. در این فرآیند، سنگهای استخراجشده از معدن پس از خردایش اولیه، وارد چرخه کنسانترهسازی میشوند. کارخانههای کنسانتره به دلیل کار با سختترین مواد طبیعی یعنی سنگ، نیازمند تجهیزات خاص و تکنولوژی پیشرفته هستند. سنگهای ورودی به کارخانه ابتدا وارد سنگشکنهای اولیه میشوند. در این مرحله، سنگهایی که گاه تا یک متر و ۲۰ سانتی متر قطر دارند، با استفاده از پاندولهای متحرک به قطعات حداکثر ۲۰سانتی متری تبدیل میشوند. این سنگها از طریق نوار نقالههایی که طول آنها گاه به ۱۰ کیلومتر میرسد، به کارخانههای فرآوری منتقل میشوند.

در کارخانههای کنسانترهسازی، انواع مختلفی از آسیابها مورد استفاده قرار میگیرند. آسیابهای بال میل که دارای گلولههای فولادی هستند، سنگ را بر اثر چرخش و برخورد با این گلولهها خرد میکنند. همچنین از آسیابهای عمودی برای خردایش بیشتر استفاده میشود تا سنگ به پودری بسیار ریز تبدیل شود. در مرحله بعد، با استفاده از جداکنندههای مغناطیسی، آهن خالص از سایر مواد جدا میشود. این جداکنندهها از خاصیت مغناطیسی سنگ آهن مگنتیت استفاده میکنند. در این فرآیند، آهنرباهای قوی که درون یک گردونه قرار دارند، ذرات آهن را به خود جذب کرده و مواد غیرمغناطیسی از آنها عبور میکنند.

بر اساس مصوبه هیات وزیران در سال ۱۳۹۱، تامین خوراک ۳۰ درصد فولاد کشور به مجتمع سنگان واگذار شده است. برای این منظور، پنج شرکت در منطقه سرمایهگذاری کردهاند.

برای تامین نیاز این شرکتها، سالانه ۳۷ میلیون تن سنگ از معدن استخراج میشود. در افق ۱۴۰۴، برنامهریزی برای رسیدن به استخراج ۴۰ میلیون تن سنگ آهن و ۱۲۰ میلیون تن باطله برداری انجام شده است. از این میزان سنگ آهن، بخشی به صورت دانهبندیشده برای کورههای بلند مصرف و ۱۷.۵ میلیون تن آن به کنسانتره تبدیل میشود که نهایتا به ۱۵ میلیون تن گندله تبدیل خواهد شد. در حال حاضر، از برنامه ۱۲.۵ میلیون تنی تولید کنسانتره، حدود ۵.۵ میلیون تن محقق شده و در بخش گندلهسازی نیز ۵.۹ میلیون تن تولید انجام شده است. همچنین در بخش سنگ آهن هماتیتی و سیدریتی، حدود ۵ میلیون تن سنگ آهن توسط شرکتهای مختلف خریداری و دانهبندی میشود.

برگهایی از برنامه توسعه

بر اساس مشاهدات میدانی و اظهارات مسوولان مجتمع، برنامههای توسعهای گستردهای برای افزایش ظرفیت تولید و بهبود زیرساختهای منطقه در نظر گرفته شده است. در افق چشمانداز ۱۴۰۷، هدفگذاری برای تامین ۳۰ درصد خوراک مورد نیاز صنایع معدنی کشور انجام شده است. یکی از برنامههای توسعهای مهم، تکمیل و توسعه اکتشافات محدودههای معدنی است. در این راستا، مجتمع سنگان بهعنوان مجری اکتشافات منطقه خراسان تعیین شده و مرکز اکتشافات شرق کشور را ایجاد کرده است. در حال حاضر ۳۵ محدوده معدنی در حال اکتشاف است که علاوه بر سنگان، شامل سایر شهرستانهای استان خراسانرضوی نیز میشود.

در بخش زیرساختها، توسعه شبکه برق و گاز، تامین آب و بهسازی جادهها در دستور کار قرار دارد. با توجه به نیاز بالای صنایع فرآوری به انرژی، برنامهریزی برای احداث نیروگاههای بادی و خورشیدی با ظرفیت ۵۰مگاوات انجام شده است. همچنین برای تامین آب مورد نیاز، پروژه انتقال آب از دریای عمان با پیشبینی انتقال ۵۰ میلیون مترمکعب آب در سال در حال پیگیری است.

یکی دیگر از محورهای توسعه، مشارکت با کشور افغانستان است. با توجه به نزدیکی به مرز و وجود رگههای آهن در خاک افغانستان، مذاکرات با دولت و بخش خصوصی این کشور برای همکاری در زمینه فناوری استخراج و فرآوری در جریان است. پیشنهاد ایجاد منطقه ویژه معدن و صنایع معدنی مشترک ایران و افغانستان در مرز دو کشور مطرح شده که در صورت تصویب در کمیسیون مشترک، میتواند به توسعه همکاریهای دوجانبه کمک کند. در حوزه فناوری، هوشمندسازی معدن یکی از اولویتهای اصلی است. با توجه به حجم بالای عملیات و تنوع مصرفکنندگان، سیستمهای کنترل هوشمند ناوگان در حال پیادهسازی است. همچنین همکاری با شرکتهای دانشبنیان برای بهینه سازی فرآیندها و استفاده از فناوریهای نوین در دستور کار قرار دارد. در این راستا، دو مرکز فناوری با همکاری پارک فناوری استان خراسانرضوی و معاونت علمی در منطقه ایجاد شده است.

توجه به مسوولیتهای اجتماعی و مشارکت دادن مردم منطقه نیز از دیگر برنامههای توسعهای است. در حال حاضر حدود ۱۶ هزار نفر به صورت مستقیم در منطقه مشغول به کار هستند و تلاش میشود با ایجاد مشاغل جانبی و توسعه زیرساختها، منافع حاصل از فعالیتهای معدنی به توسعه پایدار منطقه کمک کند.

کمبود آب و برق؛ چالش همیشگی صنایع معدنی

بر اساس اظهارات کارشناسان، یکی از چالشهای مهم پیشروی مجتمع سنگان، تامین آب مورد نیاز صنایع فرآوری است. در گذشته، برای هر مترمکعب تولید کنسانتره، حدود ۲.۷ مترمکعب آب مصرف میشد. اما با ورود تکنولوژیهای جدید و استفاده از روشهای نوین، میزان مصرف آب بهشدت کاهش یافته است. برخی از کارخانهها موفق به تولید کنسانتره خشک شدهاند و بازگشت آب به چرخه تولید نیز با جدیت دنبال میشود. برای حل مشکل کمبود آب، راهکارهای متعددی در دست اجراست. انتقال آب از دریای عمان یکی از این راهکارهاست که با مشارکت شرکتهای بزرگ منطقه در حال پیگیری است. همچنین استفاده از آبهای غیرمتعارف و پسابهای تصفیهشده در دستور کار قرار دارد. بر اساس قانون برنامه هفتم توسعه، صنایع معدنی موظف به استفاده از منابع آب غیرمتعارف هستند. چالش دیگر، تامین انرژی مورد نیاز صنایع فرآوری است. با توجه به مصرف بالای برق در کارخانههای کنسانتره و گندلهسازی، قطعی برق میتواند به توقف کل زنجیره تولید منجر شود. برای کاهش این مشکل، برنامهریزی برای احداث نیروگاههای تجدیدپذیر انجام شده و شرکتهای منطقه اقدام به خرید برق سبز کردهاند.

چشمانداز توسعه صنعت فولاد در شرق کشور

علی رسولیان، مدیر مجتمع سنگ آهن سنگان، در تشریح وضعیت کنونی و چشمانداز آینده این مجموعه معدنی بیان کرد: دستیابی به رشد ۱۳ درصدی که در برنامه هفتم برای معدن و صنایع معدنی در نظر گرفته شده، بسیار دشوار است و به برنامهریزی دقیق نیاز دارد. ایران در حوزه ذخیره سنگ آهن با ۲.۷ میلیارد تن ذخیره قطعی رتبه دهم دنیا را دارد و منطقه سنگان با ۱.۲ میلیارد تن ذخیره زمینشناسی و ۸۵۰ میلیون تن ذخیره قطعی، رتبه اول را در سطح کشور دارد.

به گفته او، تاکنون حداکثر ۱۵۰ میلیون تن از این ذخیره برداشت شده و با اکتشافات جدید، امید میرود ذخایر بیشتری شناسایی شود. در ششماه نخست سال جاری، ۱۴ میلیون و ۳۰۰هزار تن سنگ آهن استخراج شده و در اختیار کارخانهها قرار گرفته که نسبت به مدت مشابه سال قبل ۱۱ درصد رشد داشته است.

او افزود: در حوزه اکتشاف نیز بیش از ۶۲۰۰ متر حفاری اکتشافی انجام شده که ۲۹ درصد از برنامه جلوتر است و ۴۱ درصد نسبت به مدت مشابه سال گذشته رشد داشته است. از نظر درآمدی نیز رشد ۲۵ درصدی نسبت به ششماهه سال گذشته ثبت شده است. رسولیان با اشاره به اهمیت توسعه زیرساختها گفت: در منطقه سنگان، ۱۲.۵ میلیون تن ظرفیت تولید کنسانتره و به همین میزان ظرفیت تولید گندله وجود دارد. برای توسعه بیشتر، به زیرساختهای مهمی مانند برق، گاز، آب و جاده نیاز داریم. در این راستا، توافقات خوبی با پارک فناوری استان و معاونت علمی برای ایجاد دو مرکز فناوری انجام شده است.

نقش سنگ آهن در تحقق اهداف صنعت فولاد

استقرار مجتمع سنگان در منطقه مرزی شرق کشور، نهتنها از منظر اقتصادی بلکه از جنبه آمایش سرزمینی نیز حائز اهمیت است. این مجموعه که در منطقهای با بادهای ۱۲۰روزه و شرایط اقلیمی خاص واقع شده، توانسته است به یکی از قطبهای اصلی تولید مواد اولیه صنعت فولاد کشور تبدیل شود. در حال حاضر، مجموع شرکتهایی که در منطقه سنگان فعالیت میکنند، ۱۲.۵ میلیون تن کنسانتره و به همین میزان گندله تولید میکنند. زنجیره تولید در این منطقه از سنگ آهن خام آغاز میشود و تا تولید گندله ادامه مییابد. محصولات تولیدی برای تبدیل به آهن اسفنجی و سپس فولاد به سایر نقاط کشور ارسال میشود.

گفتنی است که توجه به توسعه پایدار منطقه نیز در دستور کار قرار دارد. شورای سرمایهگذاری منطقه به صورت هفتگی برگزار میشود و بنگاههای بزرگ برای برنامهریزی جهت مشارکت مردم و ایجاد تغییر در منطقه گردهم میآیند. در حال حاضر حدود ۱۶هزار نفر تحت پوشش تامین اجتماعی در منطقه مشغول به کار هستند که این رقم، جدا از افرادی است که در بخش حملونقل و سایر خدمات جانبی فعالیت میکنند. برای ایجاد اشتغال پایدار، طرح SPX یا پیمانکاری فرعی در دستور کار قرار گرفته است. در این طرح، کسبوکارهای کوچک در قالب پیمانکاران فرعی به بنگاههای بزرگ متصل میشوند و خدمات مورد نیاز آنها را تامین میکنند. این امر میتواند شامل تولید مواد غذایی، تامین لباس و تجهیزات ایمنی و سایر خدمات مورد نیاز باشد. همچنین در راستای تنوع بخشی به فعالیتهای اقتصادی منطقه، احداث نیروگاههای بادی و خورشیدی در دستور کار قرار گرفته است. این پروژهها علاوه بر تامین انرژی مورد نیاز صنایع، میتوانند به ایجاد اشتغال پایدار و غیروابسته به معدن کمک کنند. در پایان باید گفت که مجتمع سنگان حدود ۸ درصد از بودجه سالانه خود را به تامین تجهیزات ایمنی تخصیص میدهد، اما با وجود شرایط خشک و سخت فضای معدن کاری، تمامی واحدهای فعال در این حوزه باید از سوی دولت به طور ویژهای رصد شوند تا در معادن روباز و زیرزمینی میزان تلفات به حداقل برسد.

منبع: دنیای اقتصاد

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

۳ معدن بالاست غیرفعال شد

رکوردشکنی صبانور در تولید و فروش

وقتی برق و گاز، سود فولاد مبارکه را میبلعند

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

ثبت رکورد تاریخی استخراج ۱۴۵ هزار تن در معدن سنگان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

خرد جمعی برای حل بحرانها