طراحی و تولید گرید SAE ۴۱۳۰ سرد نوردیده در فولاد مبارکه

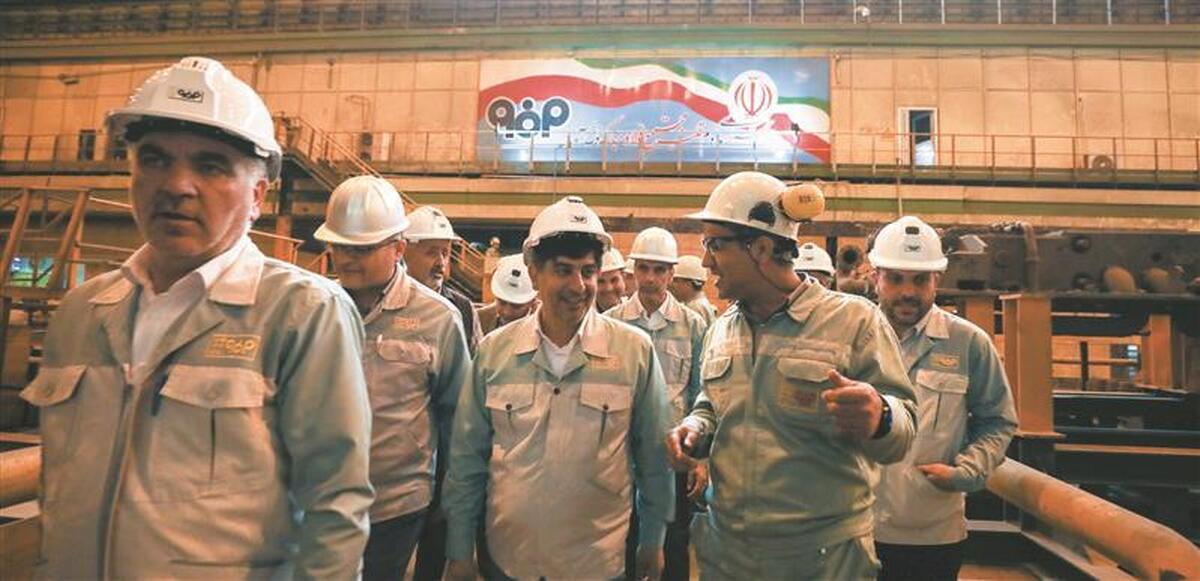

به گزارش میمتالز، در شرکت فولاد مبارکه اهتمام زیادی برای تأمین نیازهای صنعتگران کشور وجود دارد. با اینکه گریدهای جدید بلافاصله پس از تولید به حداکثر ظرفیت تجاری خود نمیرسند، ولی فولاد مبارکه بهمنظور تأمین نیازهای ویژه صنعت کشور و تبعیت از شعارهای رهبر انقلاب که چندین سال است همگی مضامین اقتصادی دارند و بر حمایت از تولید تأکید میکنند، به وسعت تمام صنعت ایران، خود را مسوول میداند.

مسیر نوآوری و تولید محصولات جدید در فولاد مبارکه، مانند هر شرکت دیگری با در نظر گرفتن تجهیزات و سیستمهای از پیش تعریفشده ممکن است. بدین معنی که محصولات جدید در چارچوب فرآیندهای تعریفشده و به کمک سختافزارها و نرمافزارهای موجود طراحی و تولید میشوند و درصورتیکه تولید یک محصول جدید در ظرفیتهای آن نگنجد، تولید محصول از نظر فولاد مبارکه ممکن نخواهد بود.

غلامرضا سلیمی، معاون بهرهبرداری، با بیان مطالب فوق افزود: گرید فوق که از گریدهای عملیات حرارتیپذیر است، در صنایع مختلف از جمله هوافضا، خودروسازی و ماشینآلات سنگین کاربرد گستردهای دارد. این گرید همانند محصولات ویژه دیگری که طی سالهای قبل در فولاد مبارکه تولید شد، بهمنظور تکمیل سبد محصولات شرکت و جلوگیری از واردات این محصولات، طراحی و تولید گردید.

در همین زمینه برخی از مدیران، رؤسا و کارشناسان این حوزه چنین گفتند:

علیرضا مولویزاده، مدیر متالورژی و روشهای تولید: ورق SAE ۴۱۳۰ قبلاً بهصورت کلاف گرم تولید شده بود، ولی ویژگی قابلتوجه در تولید این گرید، مشخصاتی نظیر صافی سطح عالی و تلرانسهای ابعادی دقیق بود که در نورد سرد با ضخامت موردنظر مشتری حاصل شد. سبکسازی سازهها، مقاومت به سایش و مقاومت در برابر خوردگی از دیگر مشخصاتی است که این گرید میتواند برحسب نوع عملیات حرارتی دارا باشد. با انجام یک کار تیمی و منسجم، این بار با شکستن روتینهای رایج و ایجاد یک مسیر کاملاً جدید، امکان تولید طیف وسیعی از فولادها برای صنعت کشور فراهم شده است. این مهم که تنها با همکاری بسیار نزدیک و صمیمانه واحدهای تولیدی و نرمافزاری ممکن شد، تولید فولاد SAE ۴۱۳۰ را رقم زد.

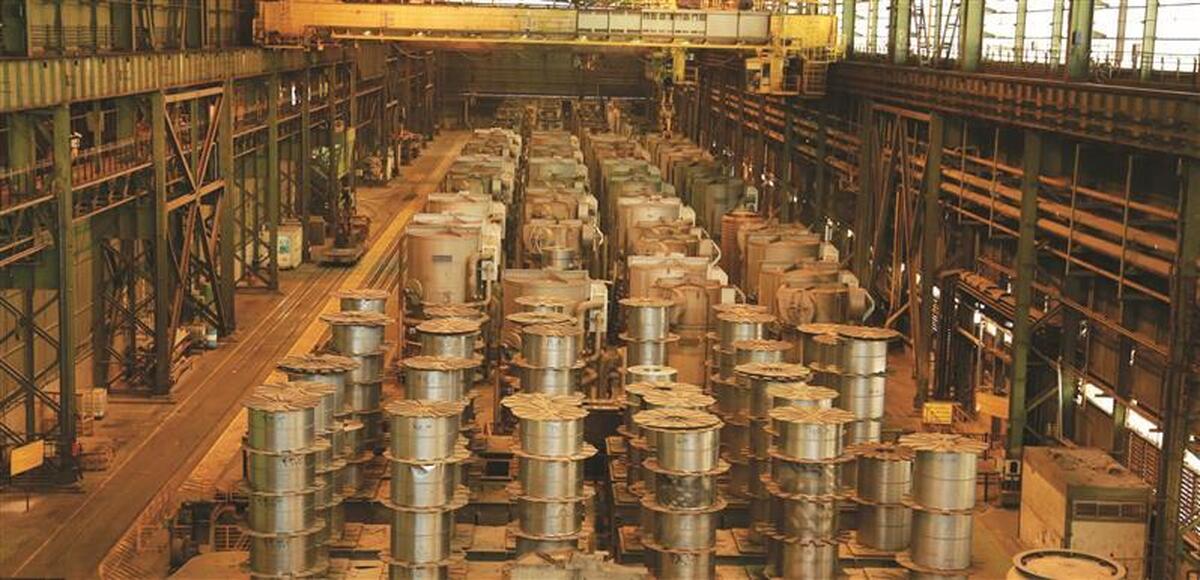

در تولید این محصول، توالی و نوع فرآیند نوآورانهای به کار گرفته شد؛ بدین ترتیب که در ناحیه نورد سرد، بعد از اسیدشویی، کلاف فولادی بهجای ارسال به واحد نورد تاندم یا دوقفسهای، بهمنظور ایجاد یک سری خواص متالورژیکی ویژه، به واحد بازپخت (آنیل جعبهای) ارسال شد و ادامه مسیر پس از آن در قالب فرآیند روتین همیشگی پیگیری شد.

بابک شهریاری، رئیس تروپروسس: این گرید به دلیل حضور برخی عناصر نظیر کروم و مولیبدن دارای قابلیت عملیات حرارتی است. استحکام، چقرمگی و جوشپذیری مطلوب از مهمترین مشخصات این گرید است.

بر متخصصان و دست اندرکاران تولید کارخانهها پوشیده نیست که در نبود تجهیزات، کانالهای حملونقل تعریف شده و سیستمهای نرمافزاری هدایتکننده آنها، بهویژه در کارخانهای مانند مجتمع فولاد مبارکه اصفهان که بدون وجود سیستمهای لازم امکان تولید بههیچوجه فراهم نیست، تغییر فرآیندی فوقالذکر میتواند مراحل متقاعدسازی و راهاندازی بسیار طولانی داشته باشد. آمادهسازی این فرآیند شش ماه به طول انجامید و در نهایت این تلاشها باعث شد گرید ۴۱۳۰ سرد نوردیده که با فرآیندهای روتین فعلی قابلتولید نیست، با طراحی فرآیند جدید قابلیت تولید پیدا کند.

علیرضا ناصری، کارشناس طراحی گرید SAE ۴۱۳۰: ویژگی قابلتوجه در تولید این گرید، ایجاد امکان دو مرحله عملیات آنیل در ناحیه نورد سرد است که با همکاری مطلوب واحدهای برنامهریزی و نورد سرد این سیکل در سیستم تولید ایجاد شد.

استحکام تسلیم ورق نوردگرمشدۀ این فولاد حدود ۵۰۰ مگاپاسکال است؛ بنابراین امکان نورد مستقیم آن وجود ندارد. ازاینرو پیش از انجام فرآیند نورد سرد، یک مرحله عملیات آنیل بر روی این محصولات انجام گرفت. علیرغم انجام این فرآیند، همچنان فرآیند نورد سرد این محصولات به دلیل پیوسته بودن خط نورد سرد فولاد مبارکه با چالشهای جدی روبهرو بود. تستهای مرتبط با جوشپذیری توسط کارشناسان واحد نورد پیوسته، چالشهای مرتبط را به حداقل رساند. از دیگر چالشهای تولید این محصول، تلرانس عرض بسیار محدود آن بود که با همکاری خطوط نهایی (واحد اصلاح ۱) این مهم نیز با موفقیت حاصل شد.

سیدمحمود مانی، مهندس فرآیند نورد گرم: گرید مذکور با توجه به نوع خاص آنالیز آن که حاوی درصد بالاتری از کروم است، در زمره گروههای سخت برای نورد گرم قرار میگیرد و با توجه به ابعاد گرم آن (۴.۵* ۱۲۵۰) که ضخامت نسبتاً کم و عرض متوسط به شمار میآید، شرایط نورد متفاوتی را از نظر پتانسیل بروز گیر ورق و همچنین خسارت به تجهیزات قابل پیشبینی میسازد.

در این راستا، ابتدا شبیهسازی محصول گرم موردنظر انجام گرفت و بر اساس آن، تنظیمات لازم در قسمتهای مختلف خط نورد گرم تعیین شد؛ بهگونهایکه نورد این محصول بتواند بهصورت نرمال انجام شود. همچنین دماهای بالای خروجی این محصول در نورد گرم (Ft=۹۰۰) که تأمینکننده خواص مکانیکی موردنظر برای محصول است، مستلزم تمهیدات ویژهای برای دستیابی به آن در طول ورق است که علاوه بر در نظر گرفتن این پارامتر در الزامات فرآیندی، دقت خاصی را نیز در نورد این محصول ضروری میسازد تا ورق خروجی عاری از عیوبی نظیر موج و... باشد و بهصورت سالم کلافپیچی شود.

فرزاد فرهادی، رئیس گروه فنی نورد گرم: با توجه به محدودیتهای تجهیزاتی خط نورد گرم از نظر دامنه ابعاد تولیدی و همچنین شرایط کیفی، برای تولید محصولی جدید با خواص متفاوت در نورد گرم، علاوه بر بررسی امکانپذیری تولید آن بهصورت نرمال، لازم است شرایط نورد و برنامهریزی بهگونهای تعیین و بهینه گردد که تولید محصول موردنظر، علاوه بر انطباق با نیاز مشتری، بدون بروز آسیب به خط نورد گرم تولید شود.

ناحیه نورد گرم همواره در راستای سیاستهای شرکت مبنی بر توسعه سبد محصولات، همکاری حداکثری داشته و سعی کرده سهم خود را در تولید داخلی و تأمین نیاز بازار ایفا کند. تولید این محصول نتیجه حمایت مدیریت و تلاش همگانی کارکنان در قسمتهای مختلف نورد گرم است که از همه این عزیزان صمیمانه قدردانی میکنیم.

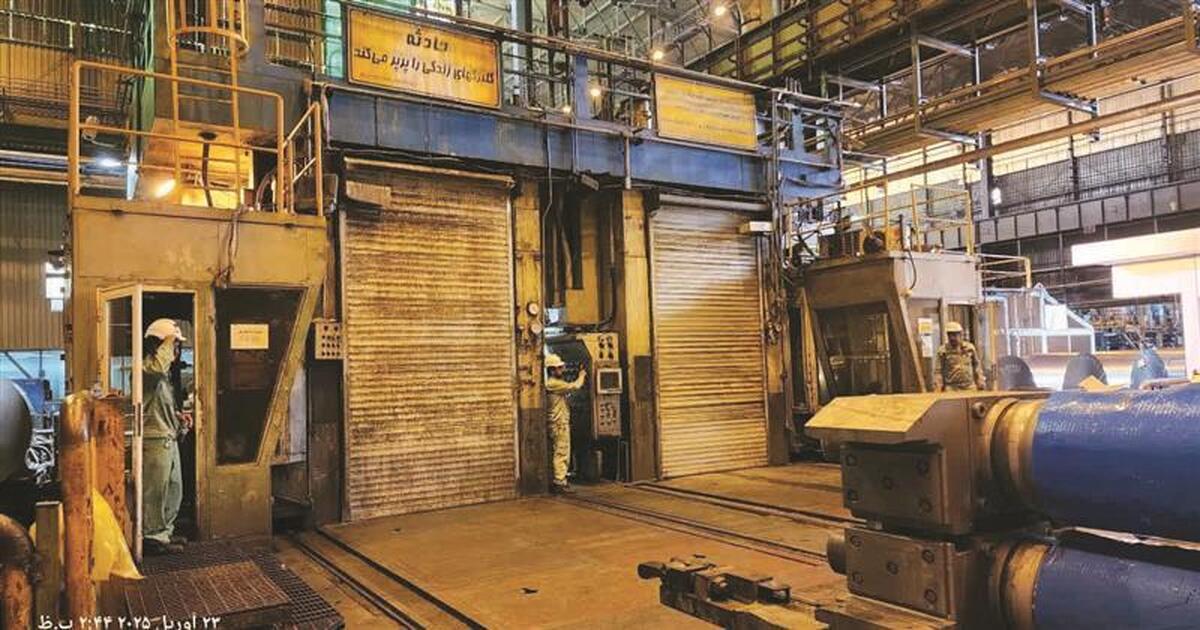

محسن استکی، مدیر محصولات سرد: تولید موفقیتآمیز گرید SAE:۴۱۳۰ در تاندممیل نورد سرد حاصل شد. خط تاندممیل به عنوان مهمترین خط نورد سرد کشور و اصلیترین تأمینکننده نیاز صنایع پاییندستی کشور نقشی مهم و حیاتی در صنعت فولاد کشور ایفا میکند.

نیاز گریدهای خاص در برخی صنایع راهبردی و استراتژیک، با توجه به شرایط تحریمی، چالشهای بسیار بزرگی برای کشورمان ایجاد کرده است. در چنین شرایطی رسالت فولاد مبارکه به عنوان بزرگترین فولادساز کشور، پاسخ به نیاز صنایع پاییندست و رفع چالش تولیدات آنهاست؛ بنابراین بهرغم چالش افزایش تولید در محصولات سرد و تأمین نیاز مشتریان قدیمی فولاد در سالهای اخیر، در برنامه مدون مجموعه مدیریت محصولات سرد، تولید گریدهای جدید در دستور کار قرار گرفت. در طراحی تولید گرید SAE ۴۱۳۰ در خط نورد تاندممیل تمام جوانب فنی و تولید اقتصادی با همت گروه کارشناسی واحد محقق شد.

مرتضی اکبری، رئیس واحد تاندممیل: رسیدن به این موفقیت شامل یک برنامهریزی مدون از جمله تستهای اولیه، بهمنظور امکان تولید در خط نورد بود که بهمنظور رفع چالش جوشپذیری گرید فوق و همچنین رسیدن به مدل نورد مناسب با توجه به محدودیت توان موتورهای اصلی و حدود مجاز نیرو در قفسههای نورد در تولید محصولی که ۵۰۰ مگاپاسکال استحکام آن است انجام میشود. گفتنی است در صورت دست نیافتن به شرایط بهینه و فنی مناسب، عملاً با توقفات زیاد و آسیب دیدن ساختار هوزینگ قفسه و همچنین مستهلک شدن موتورهای اصلی، آسیب به شینهای ارتباطی و پلهای تریستوری، تولید گرید فوق از صرفه اقتصادی خارج میشد. بدین منظور گروه کارشناسی واحد شامل تولید، پروسس ماشین جوش و پروسس نورد و تعمیرات برق با طراحی تنظیمات دقیق و تستهای عملی موفق به دستیابی دانش فنی نورد گرید SAE۴۱۳۰ شدند.

منصور سنایینژاد، مهندس فرآیند ناحیه فولاد سازی و ریختهگری مداوم: در راستای اهداف توسعهای و افزایش تنوع محصولات کیفی، مجتمع فولاد مبارکه موفق به تولید دَه گرید فولادی جدید گردید این دستاورد مهم نتیجه تلاشهای شبانهروزی کارشناسان و متخصصان ناحیه فولادسازی و ریختهگری مداوم و سایر واحدهای مجتمع فولاد مبارکه در مسیر پاسخگویی به نیازهای روزافزون صنایع داخلی و بینالمللی است. گریدهای جدید تولیدشده در این ناحیه عبارتاند از:

DR-۹M--SAE ۴۱۳۰HR--FB۶۰--SPFC۳۹۰-G--SAPH۴۴۰-G--۴۲CrMo۴--APIX۷۰--HX۲۶۰YD--FB۴۵-G--DD۱۴-CBASCO

هریک از این گریدها دارای خواص فیزیکی، مکانیکی و شیمیایی ویژهای هستند که آنها را برای کاربردهای خاصی در صنایع مختلف ازجمله خودروسازی، نفت و گاز، سازههای سنگین، تجهیزات تحتفشار و قطعات خاص مهندسی مناسب میسازد.

تولید گریدهای خاص فولادی نیازمند رعایت مجموعهای از الزامات دقیق و چندلایه در ناحیه فولادسازی و ریختهگری مداوم است. این الزامات از مرحله آمادهسازی شارژ آغاز میشود و تا پایان انجماد در قالب ادامه مییابد. از مهمترین الزامات میتوان به موارد زیر اشاره کرد:

۱. کنترل دقیق ترکیب شیمیایی مذاب:

برای هر گرید، محدوده عناصر آلیاژی مانند کربن، منگنز، سیلیسیم، کروم، مولیبدن، وانادیم، نیکل و عناصر ریزآلیاژی باید با دقت بسیار بالا کنترل شود. استفاده از آنالیز آنلاین (Ladle Analysis) و اصلاح ترکیب در کوره پاتیلی (Ladle Furnace) نقش کلیدی در تحقق این هدف دارد.

۲. مدیریت دمای مذاب در تمام مراحل:

دمای مذاب در زمان تخلیه از کوره، در حین عملیات LF و در هنگام ریختهگری باید در محدودهای بهینه باشد تا هم سیالیت مناسب حفظ شود و هم از مشکلاتی مانند انجماد زودرس، ترک گرم و مک جلوگیری شود.

۳. کنترل دقیق پاکیزگی فولاد (Steel Cleanliness):

گریدهای خاص اغلب نیازمند سطح بالایی از پاکیزگی هستند. استفاده از فرآیندهایی، چون گوگردزدایی، حذف آخالهای غیرفلزی با استفاده از Argon Bubbling و اصلاح سرباره، در این راستا ضروری است.

۴. تنظیم دقیق پارامترهای ریختهگری مداوم:

سرعت ریختهگری (Casting Speed): برای هر گرید بر اساس خواص حرارتی تنظیم میشود.

کنترل پاشش آب (Secondary Cooling): سیستم خنککاری باید متناسب با حساسیت گرید به ترکهای حرارتی طراحی شود.

استفاده از پودر قالب مناسب (Mold Powder): پودر قالب نقش کلیدی در روانکاری، کنترل انتقال حرارت و جلوگیری از ورود ناخالصی به سطح شمش دارد.

۵. حفظ یکنواختی ساختاری و جلوگیری از جدایش (Segregation):

تنظیم دقیق نرخ جامدسازی (Solidification Rate)، جلوگیری از توقفهای ناگهانی برای دستیابی به ساختار یکنواخت و جلوگیری از میکروترکها حیاتی است.

کیفیت نهایی محصولات فولادی ارتباط مستقیمی با کیفیت مذاب و فرآیند ریختهگری دارد. ناخالصیهای موجود در مذاب، کنترل ناکافی دما و یا نوسانات جریان، میتوانند منجر به ایجاد عیوب ساختاری نظیر ترک، حفره، آخال یا ناپیوستگیهای داخلی شوند که خواص مکانیکی نهایی نظیر استحکام، چقرمگی، کششپذیری و مقاومت به ضربه را تحت تأثیر قرار میدهند. ازاینرو، کنترل دقیق تمامی پارامترهای مذکور برای اطمینان از عملکرد مطلوب گریدهای جدید امری حیاتی است.

مولویزاده مدیر متالورژی و روشهای تولید فولاد مبارکه در خاتمه از همکاری نواحی مختلف فولادسازی، نوردگرم، نورد سرد، برنامهریزی تولید و فروش، کنترل کیفی و آزمایشگاه، شرکت ایریسا و کلیه واحدهای پشتیبانی تشکر و ابراز امیدواری کرد با بهکارگیری روشها و نوآوریهای مشابه، کلیه نیازهای ورقهای فولادی تخت در گروه فولاد مبارکه تولید و نیاز صنایع داخلی به انواع گریدها و محصولات ویژه تأمین شود.

منبع: فولاد مبارکه اصفهان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

مسیر تازه توسعه کشور با شعار «صنعت پیشران، معدن ارزشآفرین و تجارت هوشمند»

وزیر علوم، تحقیقات و فناوری وارد فولاد مبارکه شد

دومین محموله بینالمللی تجهیزات معدنی به پروده ۴ طبس رسید/ فاز دیگری از توسعه معدنی طبس محقق شد

بازدید وزیر علوم از آزمایشگاه صنعت ۴.۰ گروه فولاد مبارکه

بازدید میدانی مدیرعامل فولاد مبارکه از روند پیشرفت پروژههای توسعه آهنسازی این شرکت

حضور مجتمع مس شهربابک در دومین نمایشگاه بینالمللی گوهرسنگها

گامهای استوار در مسیر آموزش، توسعه اکتشاف و همافزایی سازمانی

بهبود مستمر ارزش های سازمانی نتیجه ارزیابی بهرهوری در منطقه ویژه لامرد

گزارش تصویری از بازدید وزیر علوم از مرکز نوآوری فولاد مبارکه در دانشگاه صنعتی اصفهان

بازدید وزیر علوم از مرکز نوآوری فولاد مبارکه در دانشگاه صنعتی اصفهان

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه

آقاجانلو: آمادگی بخش معدن ایران برای توسعه صادرات و ارایه خدمات فنی به ازبکستان/ توجیمیرزایوا: تمایل اُزبکها برای واردات محصولات فولادی از ایران