بهبود فرآیندهای زیستمحیطی و صرفهجویی حدود ۲۰۰۰ میلیارد ریالی در فولاد مبارکه

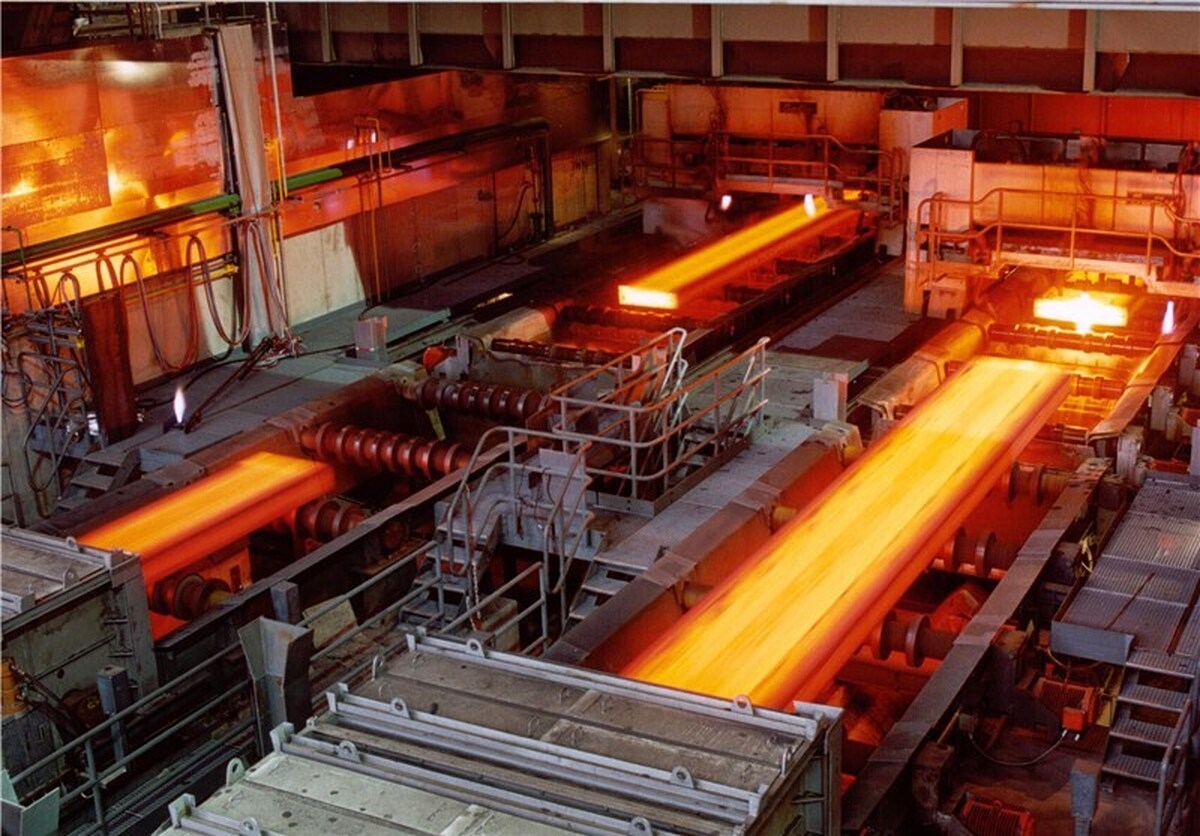

به گزارش میمتالز، با اجرای پروژهای در محدوده فضای زیرین مگامدولهای شهید خرازی فولاد مبارکه و اصلاح داکتینگ غبارگیرهای موجود، فرآیندهای زیستمحیطی نوارنقالههای این بخش بهبود یافت و از تحمیل حدود ۲۰۰۰ میلیارد ریال هزینه به شرکت برای احداث غبارگیرهای جدید با ظرفیت بالاتر پیشگیری شد.

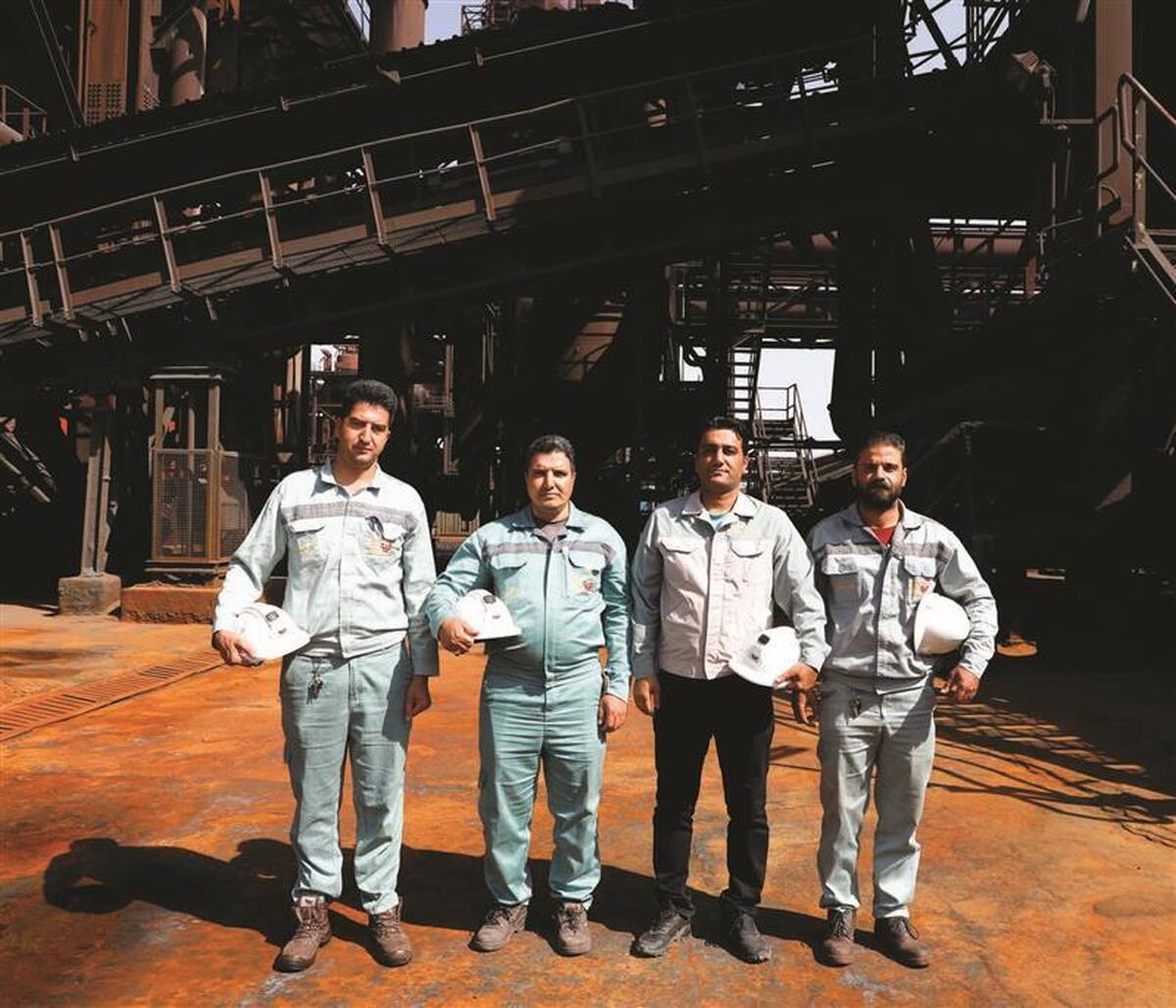

در پی کسب این موفقیت برخی از رؤسا، سرپرستان و کارشناسان این بخش در مصاحبه با خبرنگار فولاد چنین گفتند؛

محمدرضا فتحی، مدیر احیا مستقیم: با توجه به لزوم رفع مغایرتهای زیستمحیطی و بهبود شرایط کاری در واحد احیامستقیم، پروژههای متعددی تاکنون تعریف و اجرا شده است. این پروژه یکی از تلاشهای مؤثر جهت بهبود شاخصهای تعریفشده در سازمان است که با انجام آن کارایی تجهیزات و همچنین رضایت کارکنان واحد شهید خرازی افزایشیافته است.

علیرضا غفارپور، مدیر طراحی و مهندسی: یکی از اصول کلیدی جهت ارائه طرحهای اصلاحی، حفظ حداکثری تجهیزات موجود است که با رعایت این اصل، هزینههای سرمایهگذاری اولیه به میزان چشمگیری کاهش مییابد و زمان لازم برای پیادهسازی طرحهای اصلاحی نیز کوتاهتر میشود. همچنین، با توجه به محدودیتهای زمانی جهت توقف خطوط تولید، اجرایی بودن طرح اصلاحی از اهمیت زیادی برخوردار است. در طرح حاضر، با اصلاح شبکه داکتینگ غبارگیرهای موجود و توزیع بهینه مکش، فرآیندهای زیستمحیطی بهبود یافت و نیاز به سرمایهگذاری حدود ۲۰۰۰ میلیارد ریالی جهت احداث غبارگیرهای جدید با ظرفیت بالاتر نیز رفع شد.

غلامرضا فرهمند، رئیس حمل مواد آهنسازی: برطرف کردن مشکل مربوط به انتشار و پراکنش غبار از قسمت زیرین کورههای احیامستقیم واحد شهید خرازی یکی از اقدامات بسیار مؤثری بود که با توجه به اهداف افزایش تولید، در آینده میتوانست به گلوگاه تولید تبدیل شود. با پیگیری و اجرای این پروژه اصلاحی، امکان افزایش تولید بدون انتشار غبار از زیر کورههای احیامستقیم واحد شهید خرازی فراهم شده است.

جواد عسگری، سرپرست تولید واحد خرازی: یکی از مشکلات موجود در مگامدولهای واحد احیامستقیم ۲ تاکنون، طراحی نامناسب و بالانس نبودن سیستم داکتهای غبارگیرهای کوره بوده است که منجر به عدم مکش کافی غبارگیر در فیدر ۱۵ و دایورتور ۳۴ شده بود. این مشکل دلیل اصلی گرفتگی شدید لاینهای انتقال غبار و افزایش آتشسوزیها در دایورتورها و فیدرها بوده و در زمان توقف سالانه مگامدولهای A و B، کل سیستم لاینکشی و داکتهای غبارگیر تعویض شد. با تغییر طراحی انجامشده در راهاندازی اولیه مشخص شد که مشکل تا حد بسیار زیادی رفع شده است.

مهدی جلوخوانیان، رئیس طراحی مکانیک: طراحی صحیح شبکه داکتینگ غبارگیرها یکی از الزامات اساسی جهت دستیابی به راندمان مناسب سیستمهای غبارگیری است. با اصلاح شبکه داکتینگ، افت فشار سیستم کاهش مییابد و مکش مؤثر تقویت میشود و مصرف برق الکتروموتورهای فنها نیز کاهش پیدا میکند. این مساله در پروژه حاضر به نحو احسن صورت پذیرفت.

ایرج لیرابی، کارشناس طراحی مکانیک: در راستای حل مشکل کارکرد نامناسب غبارگیرهای کورههای احیا در واحد شهید خرازی، در گام نخست، جلسات مشترکی با همکاران بخش بهرهبرداری برگزار و نقشهها و مدارک موجود بهدقت بررسی شد. پس از انجام اندازهگیریها و محاسبات دقیق، مشخص شد که نیازی به تعویض یا افزایش ظرفیت غبارگیرها نیست و با بازطراحی و اصلاح شبکه داکتینگ موجود، میتوان مکش از تمامی نقاط غبارزا را به نحوی اصلاح کرد. با تدوین و تأیید نقشه راه، طراحی سهبعدی شبکه داکتینگ جدید و بالانس فشار استاتیک انجام و در ادامه نقشههای ساخت تهیه و به واحد بهرهبرداری ارسال شد.

غلامرضا سلیمیان، کارشناس تعمیرات: پس از هماهنگی با واحد مهندسی کارخانه، نقشههای ساخت در سریعترین زمان ممکن به واحد اسکلت فلزی تعمیرگاه مرکزی ارجاع شد و با پیگیریهای مستمر، ساخت قطعات موردنیاز در کوتاهترین زمان انجام شد. همچنین، تأمین برخی اقلام ضروری پروژه که در انبار موجود نبود، توسط ثبت درخواست خرید اضطراری تأمین شد. این اقدامات سریع و مؤثر، زمینهساز اجرای پروژه در زمان تعیینشده گردید. همچنین، بر خود لازم میدانم از همکاری شرکتهای دژپاد و برقآرا در زمان شاتدان جهت اجرای طرح اصلاحی تشکر کنم.

علی ایرانپور، تکنسین تعمیرات: یکی از مشکلات عمده در اجرای پروژههای اصلاحی، عدم تطابق نقشههای AS-BUILT با واقعیت است. این مساله مغایرتهایی را در طراحی، ساخت و اجرا ایجاد میکند. در حین اجرای این پروژه، کلیه مغایرتها با تلاش جمعی همکاران برطرف شد و در زمان مقرر اجرای طرح با موفقیت صورت پذیرفت.

رضا فخری فخرآبادی، رئیس امور مشاوران و پیمانکاران: با توجه به نیاز به بررسی مجدد محاسبات و شبیهسازیها و همچنین تکمیل جزئیات و صحهگذاری طرح پیش از اجرای آن، استفاده از مشاور تخصصی ضروری است و منجر به کاهش ریسک و افزایش کیفیت عملکرد میشود. در این پروژه با عنایت به فوریت نیاز به مشاور تخصصی جهت نهاییسازی طرح قبل از شروع شاتدان سالانه، مشاور موردنیاز دراسرعوقت تعیین شد و فرم اعلام نیاز مربوطه به جریان افتاد. در اجرای این پروژه، زحمات و همکاری کارکنان فولاد مبارکه در بخشهای مختلف و همچنین، کارکنان شرکت سامانانرژی که با توجه به فوریت مساله و پیش از نهایی شدن فرم اعلام نیاز فعالیت خود را آغاز و تکمیل کردند، شایسته قدردانی است.

منبع: فولاد مبارکه اصفهان

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

مصرف فولاد به تفکیک صنایع

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

نقشآفرینی در نظم نوین تجارت

اهمیت توسعه زنجیره مس

تب طلایی بورس کالا

افزایش قیمت دلار در سایه مذاکرات

زمان آغاز حراج و پیشفروش سکه

«متر» جدید حذف یارانهها

پیام تبریک مدیرعامل شرکت فولاد اکسین خوزستان به مناسبت هفته دولت و روز کارمند

دادوستد ۳۲۶ هزار تن محصول در بورس کالا

هفتهی صعودی نقره جهانی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

رکوردشکنی صبانور در تولید و فروش

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

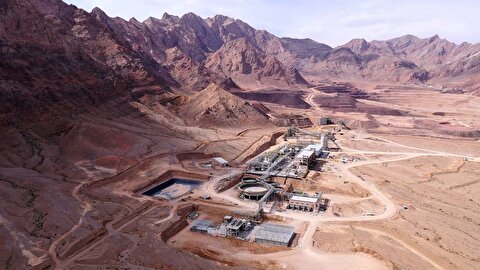

۱۲ طرح معدنی و صنایع معدنی آماده افتتاح در هفته دولت/ ارزش طرحهای آماده افتتاح بیش از ۲.۳ میلیارد دلار است

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد