مروری بر تجارب افزایش بهرهوری در واحدهای ذوب روی

به گزارش می متالز، واحدهای صنعتی تنها با تحقیق و توسعه برای احداث قسمتهای جدید و یافتن بازارهای بیشتر، رشد پیدا نمیکنند؛ این عوامل مهم تنها بخشی از فعالیتهای برونسازمان برای افزایش بهرهوری را در برمیگیرند. در درونسازمان اما، فاکتورهای دیگری نیز منجر به افزایش بهرهوری و رشد خواهند شد که در این شماره به برخی از آنها اشاره میکنیم. برخی عوامل درونی و برونی موثر بر بهرهوری که در شمارههای قبلی ماهنامه«اخبار فلزات» به چاپ رسید، مجموعهای از هنجارها و باید و نبایدهایی بود که بیشتر به صورت تئوری مورد بحث و بررسی قرار گرفتند. در این شماره روی دیگر سکه بهرهوری تبیین میشود و آن نحوه اجرای برخی اقدامات عملی در راستای افزایش راندمان واحدهای مختلف است. گرچه روی اصلی این نوشتار با تولیدکنندگان شمش «روی» است اما به نوعی میتوان گفت برخی از راهکارهای ارائه شده تمامی بخشهای صنعت را در بر میگیرد و اجرای آنها ازسوی مدیر هر بخشی منجر به رشد بیشتر او و سازمانی که تحت مدیریت دارد، میشود.

بررسی نحوه رسیدن به بهرهوری و نتایج مطلوب روی کاغذ کارچندان دشواری نیست. میتوان ساعاتی را صرف پیدا کردن روشهایی برای افزایش بهرهوری کرد و حتی به نتایج دلخواه نیز رسید، اما مهم این است که این روشها بتوانند به اجرا درآمده و موجبات افزایش بهرهوری را بهطور عملی فراهم کنند. در شماره پیشین ماهنامه «اخبار فلزات» بیان شد که انتخاب مدیر برای یک سازمان اگر بر مبنای معیارهای شایستگی و استانداردهای مشخص باشد، رشد آن سازمان با ضمانت بیشتری روبهرو است. مدیر بهرهور شرایط را برای رشد و بهرهوری سازمان آماده کرده و حتی ازکوچکترین ظرفیتهای واحد در اختیار خود برای ارتقای آن چشمپوشی نمیکند. مسائلی مانند بهینهسازی استفاده از انبارها، بازیافت ضایعات و فیلتر کیکهای صنعت روی میتواند تاثیر بسزایی بر افزایش بهرهوری این صنعت بگذارد و مدیر مجموعه باید به تمامی این موضوعات اشراف کامل داشته باشد. در ادامه برخی پارامترهای موثر بر ارتقای بهرهوری یک واحد ذوب روی بیان میشوند که در عمل نتایج مثبتی را برای افزایش کارآیی اثربخش، از خود نشان دادهاند.

بهبود بهرهوری در انبارداری

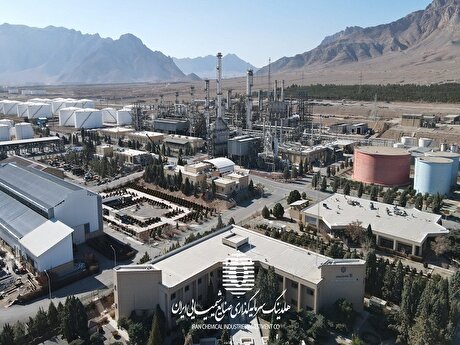

یک نمونه از فعالیتهایی که در واحد ذوب روی بافق و برخی شرکتهای بزرگ تولید روی انجام شده، افزایش بهرهوری در روش انبارداری مواد و ملزومات واحدهای تولید است. در روند جاری اگر چندین واحد مانند واحدهای خدمات، تولید اسید، لیچینگ، الکترولیز و... در یک مجموعه به فعالیت مشغول هستند در کنار هر واحد انبارکهایی برای نگهداری برخی کالاها، تجهیزات و مواد مورداستفاده ایجاد میکنند. این انبارکها بهطورمعمول از قطعات نو، قدیمی و مستعمل انباشته میشوند، به نحوی که به مرور کارکرد اصلی خود را از دست میدهند. به علاوه معمولا شرکتها دارای یک انبار مرکزی هستند که در آن همهچیز بهصورت سازمانیافته و بستهبندی شده موجود است و مواد تحت استانداردهای مطلوب نگهداری میشوند و به سهولت قابل شمارش و ردیابی هستند. اما انبارکهایی که در کنار هر واحد بهطورمجزا قرار دارند چنان که باید مورد توجه قرار نمیگیرند. اقلام موجود در این انبارکها به صورت دقیق تحت کنترل نبوده و مهمتر از همه آنکه در این محلها احتمال ضایع شدن مواد، فساد و نیز خطر آتشسوزی و سرقت وجود دارد. بنابراین انبارکهای هر کارگاه بهتدریج بر بار مشکلات میافزایند. این مسئله باعث شد تا روشهای بهینه کردن فضای انبارداری مورد بررسی قرار گیرند. در بررسیها مشخص شد به این دلیل که انبار مرکزی کارخانه تنها در ساعات روز، به فعالیت میپردازد اما کارخانه در شیف شب نیز مشغول به کار است، انبارکهایی در کنار هر واحد تعبیه شده تا اگر در طول شب به وسیلهای خاص نیاز شد در این انبارکها در دسترس واحدها قرار بگیرد. راهحل این موضوع در شیفتبندی کار انبار مرکزی دیده شد تا بتوان در شیفتهای شب نیز از وسائل و تجهیزات مورد نیاز بهره برد. بعد از این تصمیم، انبارکهای تمامی واحدها جمعآوری و کالاها و قطعات موجود در آنها به انبار مرکزی تحویل داده شد. نکته جالب توجه آنکه حذف انبارکها منجر به جمعآوری کالاهای نو و با ارزش بیش از یکمیلیارد و 500 میلیون تومان برای شرکت شد که از دید پنهان مانده بودند. علاوه بر این، این کار باعث آزادسازی فضا، کاهش هدر رفت مواد و بهبود نمای ظاهری کارخانه شده است. از سوی دیگر شیفتبندی انبار مرکزی باعث کاهش توقفهای خط تولید بهدلیل دسترسی سریعتر به قطعات و ملزومات شده است. این یکی از سادهترین اقدامات برای بهبود بهرهوری در انبارداری است. مشخص است که افزایش بهرهوری مواد منجر به رشد بهرهوری مالی نیز میشود و از اتلاف سرمایه جلوگیری میکند.

مزایده شماره PF۱۴۰۴۰۱ شرکت جهان فولاد سیرجان

رونمایی از چکش هیدرومکانیکی پاوربولت ایرانی با حضور مدیرعامل شرکت ملی مس

"شیران" نقل مکان کرد

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

فولاد در تقاطع بحران و راهکار

مدیرعامل شرکت فولاد خوزستان در پیامی روز خبرنگار را تبریک گفت

تحول سازمانی در مجتمعهای معدنی با تمرکز بر تیمسازی و توسعه پایدار

نهمین نمایشگاه معدن و صنایع معدنی کرمان برگزار شد

تعریف ۱۲ پروژه کلان و استراتژیک فولاد مبارکه برای سال ۱۴۰۴

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بورس در سراشیبی تند؛ سقوط شاخص کل به زیر ۲.۵ میلیون

اعطای مجوز معادن به استانها واگذار شد؛ نگاه جدی به حفظ محیط زیست

بازگشایی معدن بوکسیت تاش تا دو ماه آینده

آخرین تغییرات نقشه تجارت فولاد چین/ تغییر مسیر صادرات از جنوب شرق آسیا به خاورمیانه و آفریقا

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد

در مجمع عمومی عادی سالیانه شرکت فولاد آلیاژی ایران (فولاژ) چه گذشت؟

شرکتهای فولادی حیاط خلوت سیاسیون نیست

تحقق هدفگذاری فروش «ارفع»/ ضرورت نظارت بر اجرای مصوبات بخش تولید

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

آغاز تحولات اکتشافی با مشارکت بخش خصوصی/ حرکت از اقتصاد منبعمحور به دانشمحور

فروش ۹۵۶ هزار تن بریکت گرم و درآمد ۱۷.۷ همتی در نیمه دوم ۱۴۰۴