حمایت از صنایع پاییندستی آلومینیوم یک ضرورت است

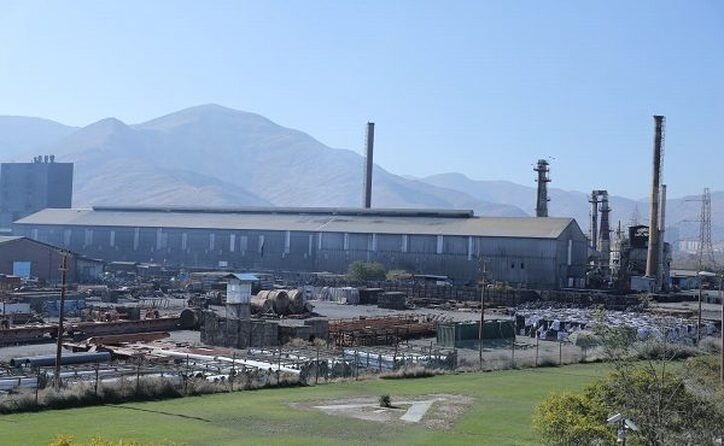

به گزارش میمتالز، محمدحسین عظیمی مقدم بیان کرد: شرکت پروفیل سپهر در سال ۱۳۷۲ با ظرفیت اسمی تولید چهار هزار تن پروفیل آلومینیومی فعالیت خود را آغاز کرده است و در حال حاضر با تقریبا ۱۰ درصد این میزان مشغول فعالیت هستیم که از دلایل اصلی این کاهش میزان تولید، میتوان به کمبود نقدینگی اشاره کرد. محصول تولیدی این شرکت، پروفیل آلومینیومی صنعتی است و در زمینه صادرات هیچ فعالیتی نداریم.

وی در ادامه به موانع پیش روی این صنعت اشاره کرد و افزود: نوسان قیمت مواد اولیه که ناشی از تغییرات نرخ ارز در کشور بوده است، تاثیر خود را به صورت مستقیم در بورس کالای ایران در نبود ثبات در قیمت شمش آلومیسنوم نشان میدهد. همچنین به تعویق انداختن زمان پرداخت بدهیها از سوی مصرفکنندگان نهایی موجب شده است که نقدینگی شرکت به صورت محسوسی کاهش پیدا کند. این تعللها در پرداخت باعث میشود در زمینه تامین مواد اولیه که باید به صورت نقدی خریداری کنیم، با مشکل مواجه شویم، زیرا به علت عدم ثبات در بهای شمش آلومینیوم، این نگرانی وجود دارد که چه هزینهای باید به منظور تامین مواد اولیه در گذر زمان در نظر گرفته شود و آیا ما متضرر خواهیم شد یا خیر. در این میان، تولیدکننده بین دو راهی قرار میگیرد که اگر مواد اولیه را خریداری کند و بهای آن کاهش یابد، دچار زیان خواهد شد و اگر مواد اولیه مورد نیاز تامین نشود، فعالیت شرکت دچار اختلال میشود. به همین دلیل تصمیمگیری در این شرایط بسیار دشوار است و عوامل موثر دیگر در این زمینه که مانند واگنهای یک قطار به یکدیگر متصل هستند، در صورت عدم تامین مواد اولیه باعث بروز مشکل در روند تولید خواهشد شد که از جمله آنها میتوان به پرداخت بیمه کارکنان، مالیات و... اشاره کرد. به همین علت تهیه مواد اولیه برای کارگاههای تولیدی، نقشی مهم و کلیدی را ایفا میکند.

نوسان قیمت آلومینیوم در بورس فلزات لندن

مدیرعامل شرکت پروفیل سپهر در پاسخ به این سوال مبنی بر اینکه علت اصلی نوسان قیمت مواد اولیه در داخل کشور چیست، عنوان کرد: قیمتگذاری فلزات بر اساس بورس فلزات لندن «LME» صورت میپذیرد و از دلایل مهم تغییر قیمت مواد اولیه در داخل، میتوان به نوسان قیمت آلومینیوم در این تالار صنعتی اشاره کرد که موجب تغییرات چشمگیری در افزایش و یا افت بهای شمش آلومینیوم میشود. نوسان نرخ ارز، ضربه دیگری است که بر پیکره تولید محصولات آلومینیومی وارد میشود و تامین مواد اولیه را به چالشی برای فعالان این صنعت مبدل کرده است. تعداد اندک عرضهکنندگان شمش آلومینیوم در بورس کالا، منجر به عرضه کم شمش آلومینیوم و ایجاد فضای رقابتی بین مصرفکنندگان انبوه این محصول و در نهایت افزایش غیر منطقی بهای آن خواهد شد که در چنین شرایطی، تولیدکنندگان خرد بیشترین آسیب را خواهند دید.

عظیمی مقدم همچنین به ضرری که خریداران انبوه شمش آلومینیوم به تولیدکنندگان کوچکمقیاس وارد میکنند اشاره کرد و گفت: این خریداران با خرید هنگفت شمش آلومینیوم در مقایسه با واحدهای تولیدی کوچک که برای مثال یک هزار تن در مقابل با ۲۵ تن است، نبض بازار را در دست میگیرند و قیمتگذاری دلخواه برای شمش آلومینیوم در بازار آزاد انجام میدهند که دقیقا در این زمان است که کمبود نظارت دقیق سازمانهای ذیربط به شدت احساس میشود.

وی در خصوص قطعی برق در تابستان سال جاری، تاکید کرد: در تابستان امسال، قطعی برق در روند تولید این واحد بسیار تاثیر گذاشت و منجر به از دست دادن یک روز کامل کاری طی هفته شد. البته با توجه به اطلاعرسانی قبلی که در این زمینه صورت پذیرفت، تولید خود را به روز پایانی هفته یعنی جمعه منتقل کردیم تا روند تولید آسیب نبیند و کارگاه دچار زیان مالی نشود. در کنار قطعی برق، افزایش بهای گاز نیز گریبانگیر تولیدکنندگان محصولات آلومینیومی شده است و بهای گار نسبت به سال ۱۳۹۹، افزایش حدود پنج برابری را تجربه میکند. با توجه به چالشهای موجود، خوشبختانه این واحد تولیدی به علت برنامهریزی دقیق و عملکرد منظمی که دارد، در زمینه نیروی انسانی دچار مشکل نشده است و تعداد افراد شاغل طی چند سال اخیر ثابت بوده و تعدیل نیرویی در این واحد تولیدی رخ نداده است. ضمن اینکه در حال حاضر تعداد هشت نفر در مجموعه مشغول فعالیت هستند.

مدیرعامل شرکت پروفیل سپهر در ارتباط با افزایش حقوق نیروی انسانی در سال جاری، تصریح کرد: افزایش حقوق کارکنان، تاثیر چندانی بر روند تولید این شرکت نداشته است، زیرا به دلیل تعداد اندک افراد مشغول به کار در این واحد، به خوبی توانستهایم از پس این افزایش دستمزد برآییم.

عظیمی مقدم با اشاره به اینکه این شرکت تاکنون حمایتی از جانب دولت دریافت نکرده است، خاطرنشان کرد: تحریمها به صورت مستقیم بر عملکرد ما و پروفیلسازان آلومینیومی اثری نداشته است، اما موجب افزایش قیمت مواد اولیه شده و همین مسئله تولید آنها را با مشکل روبهرو کرده است. ضمن اینکه ماشینآلات مورد استفاده در این واحد تولیدی، ساخت داخل است و مشکلی برای تامین قطعات یدکی مورد نیاز وجود ندارد.

لزوم ثبات قیمت مواد اولیه در بازار

وی در خصوص شرایط بازار صنایع پاییندستی آلومینیوم، اذعان کرد کرد: اگر ثبات قیمت مواد اولیه در بازار ایجاد و یا محدوده تغییر قیمت درصد ناچیزی را شامل شود، میتوان نسبت به برنامهریزی و سرمایهگذاری در صنایع پاییندستی آلومینیوم اقدام کرد، اما اگر قیمتها در بازار تثبیت نشود و محدوده تغییر قیمت ناگهانی و چشمگیر باشد، مشکلات همچنان برای فعالان این حوزه باقی خواهد ماند. شرکت پروفیل سپهر، یک واحد تولیدی کوچکمقیاس است و برای درک بهتر وضعیت بازار آلومینیوم، باید عملکرد شرکتهای بزرگی که در این صنعت فعال هستند را ارزیابی کرد.

مدیرعامل شرکت پروفیل سپهر یادآور شد: در این کارگاه، تمامی محصولات با توجه به استانداردهای روز تولید و پس از بررسی و آنالیز دقیق به مشتریان عرضه میشود. از آنجایی که ما دغدغه تولید محصولات باکیفیت و استاندارد را داریم، به هیچ وجه از ضایعات متفرقه در خط تولید استفاده نمیکنیم. در حالی که بعضی از واحدهای تولیدی دیگر ممکن است از ضایعات به عنوان ماده اولیه در تولید خود استفاده کنند. در واقع در این واحدها، کیفیت محصولات در اولویت نیست و ملاک اصلی، قیمت نهایی است که همین امر باعث افت کیفیت محصولات تولیدی میشود، زیرا آنالیز دقیقی از میزان مواد و نوع مواد موجود در ضایعات توسط این تولیدکنندگان صورت نمیگیرد.

تولید استاندارد بیلت آلومینیومی

عظیمی مقدم در ادامه در خصوص تولید بیلت آلومینیومی، اظهار کرد: تکنولوژی تولیدی که در خط تولید قرار دارد، مربوط به فرایند رایج اکستروژن بوده که سالیان زیادی است که در بیشتر واحدهای تولیدکننده پروفیل بهکارگیری میشود. در این فرایند، بیلت آلومینیومی در کوره باید پیشگرم شود و به دمای ۴۸۰ درجه برسد و سپس در دستگاه کانتینر پرس که در این دستگاه نیز دما به ۴۸۰ درجه میرسد، قرار میگیرد.

وی در پایان اضافه کرد: در انتهای این دستگاه، قالب به اشکال مختلف متناسب با سفارش و نیاز مشتری جاگذاری شده است و بیلت حرارت دیده با فشار یک هزار و ۵۰۰ تنی وارد این قالب شده و از سوی دیگر، پروفیل آلومینیومی مطابق شکل قالب خارج میشود. در ادامه پروفیل شکل گرفته شده خنک میشود و کشش مستقیم روی آن انجام میگیرد و به ابعادی که مشتریان درخواست دادهاند، برش زده میشود. پس از انجام تمام این مراحل، آخرین اقدامی که برای آماده شدن یک پروفیل آلومینیومی باید صورت بپذیرد، عملیات سختکاری است که در این قسمت، پروفیل داخل کوره ایجینگ گذاشته میشود که چهار تا پنج برابر سختی و مقاومت محصول افزایش یابد.

منبع: فلزات آنلاین

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

تمدید فراخوان مناقصه عمومی ۱۴۰۴۰۱ سازمان بورس و اوراق بهادار

آغاز معاملات ثانویه واحدهای یک صندوق سرمایهگذاری خصوصی در فرابورس ایران

ارزش معاملات خرد سهام در پایان مبادلات امروز به مرز ۳.۵ همت نزدیک شد

ارز تک نرخی رونق بازار سهام را به همراه خواهد داشت

قفل رونق بازار سرمایه با شاهکلید قانون تأمین مالی و زیرساخت باز میشود

اصلاح آییننامه ایجاد صندوقهای سرمایهگذاری املاک و مستغلات

رشد ۱۸ درصدی سود صنایع منتخب بازار سرمایه/ سود صنایع بورسی در ۱۲ ماه منتهی به بهار امسال به ۷۹۳ همت رسید

روند حرکتی شاخصهای بازار سرمایه چگونه خواهد بود؟

پرداخت ۳۰ همت سود به ۱۰ میلیون سهامدار در مرداد ۱۴۰۴

سفیددشت؛ حلقه کلیدی تقویت زنجیره فولاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد