ضرورت استفاده از کمکسایشها در صنعت سیمان

ضرورت استفاده از کمکسایشها

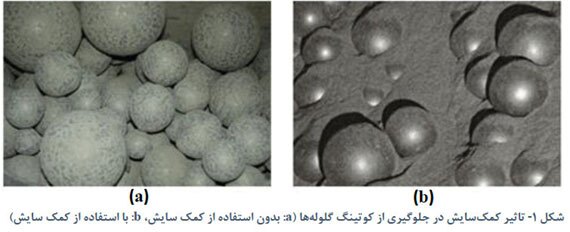

به گزارش میمتالز، حدود ۷۰ درصد انرژی مصرفی در تولید سیمان مربوط به بخش آسیا است و ۳۰ درصد از این ۷۰ درصد هم به صورت گرما هدر میرود. یک بررسی نشان داده است تنها ۶ /۰ درصد از کل انرژی مصرفی آسیا صرف کاهش اندازه ذرات میشود. استفاده از کمکسایشها علاوه بر امکان دستیابی به نرمی بالاتر، به دلیل دز مصرف ناچیز (حدود ۳۰۰ گرم به ازای هر تن) تاثیر قابلتوجهی بر قیمت تمام شده محصول نخواهد داشت و مصرف انرژی را نیز کاهش خواهد داد از طرف دیگر کمکسایشها به جلوگیری از کوتینگ گلولههای آسیا و زره (جداره داخلی آسیا) کمک میکند. البته این اثر در مراحل اولیه کوتینگ تاثیرگذار است (شکل ۱).

با توجه به شکل ۱ کاملاً مشخص است که گلولههای تمیزتر نسبت به گلولههای دارای لایهی پوشش سیمانی، بازدهی بسیار بالاتری خواهند داشت و این امر یعنی کاهش مدت زمان آسیا.

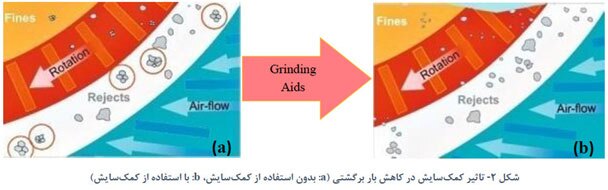

ضرورت دیگر استفاده از کمکسایشها بار برگشتی بالا در آسیا میباشد. بار برگشتی در آسیای افقی ۲ تا ۳ برابر بار ورودی و در آسیای قائم همچنین در برخی موارد ۶ تا ۱۵ برابر بار ورودی است. برگشتی بالا عمدتاً ناشی از کلوخه شدن ذرات در حین آسیاب است. مواد کمکسایش با ممانعت از کلوخه شدن ذرات بار برگشتی آسیا را کاهش میدهد (شکل ۲).

در برخی مواقع عدم دستیابی به کلینکر مرغوب بهلحاظ آسیابپذیری نامطلوب و یا آنالیز نامناسب، یا استفاده از کلینکر هوازده، منجر به تولید سیمان با کیفیت پایینتری میشود.

استفاده از کمکسایشها و بهبود دهندههای مقاومت در چنین شرایطی نقصان موجود در کلینکر را پوشش داده و از زیان وارده جلوگیری میکند. با استفاده از کمکسایش مناسب، در واقع وضعیت دانهبندی و نرمی سیمان بهتر شده و همین امر سبب بهبود کیفیت سیمان تولیدی میشود.

همچنین، استفاده از محصولاتی با خواص مشترک کمکسایش و بهبود دهندهی مقاومت علاوه بر بهبود وضعیت دانهبندی و نرمی، به تشکیل ساختارهای کاملتر و بهتر در روند سخت شدن سیمان (در معرض آب) کمک کرده و منجر به افزایش نسبی مقاومت میشود. بهلحاظ آسیابپذیری نیز استفاده از کمکسایش نقصان ناشی از درجه آسیابپذیری کلینکر را جبران نموده و سبب کاهش مصرف انرژی در چنین شرایطی خواهد شد.

کاهش کلینکر فاکتور نیز میتواند بهعنوان یکی از ضروریات مهم در استفاده از کمکسایش مطرح شود. بررسیها حاکی از آن است که حدود ۵ تا ۷ درصد کل گاز دی اکسیدکربن دنیا ناشی از تولید سیمان است پس در نتیجه بهلحاظ معضلات جدی زیست محیطی و نیز کاهش هزینههای تولید، بهینه کردن کلینکر فاکتور بسیار حائز اهمیت است.

مواد پایه و مکانیزم اثر کمکسایشها

کمکسایشها عمدتاً ترکیبی از مواد شیمیایی آلی هستند که نحوه اثر این مواد بسته به نوع آنها و همچنین نوع ماده آسیابشونده تعیین میگردد و بهطورکلی بر اساس ممانعت از کلوخه شدن ذرات خرد شده و با دو مکانیزم کلی است:

- برهمکنش الکترواستاتیک با ذرات (خنثیسازی ذرات باردار)

- پوشش سطح ذرات

کمکسایشها عموماً دارای ساختار قطبی هستند. مواد شیمیایی کمکسایش بهطورکلی در سه گروه طبقهبندی میشوند:

- اسیدهای برونستد ضعیف: مواد اسیدی ضعیف و نمکهای آنها، که میتوانند پروتون (H+) اهدا کنند.

- بازهای برونستد ضعیف: مواد بازی هستند که میتوانند پروتون (H+) دریافت کنند.

- بازهای لوئیس: مواد بازی هستند که میتوانند یک جفت الکترون غیرپیوندی اهدا کنند.

ویژگی مشترک این مواد قابلیت تبادل الکترون یا پروتون است. از آنجاییکه در سطح مواد در اثر آسیاب بار الکتریکی اعمال میشود، این قابلیت در کمکسایشها سبب جذب آنها روی سطح ذرات و خنثیسازی بار سطحی ذرات یا ایجاد پوششی دور ذرات با جذب عامل قطبی آنها روی سطح ذرات میشود. بار الکتریکی ایجاد شده روی سطح ذرات در آسیا به دو عامل نسبت داده میشود. عامل اوّل سایش ذرات با یکدیگر و با محیط آسیا و عوامل آسیاکننده است که باعث ایجاد بار الکترواستاتیک روی سطح ذرات میشود.

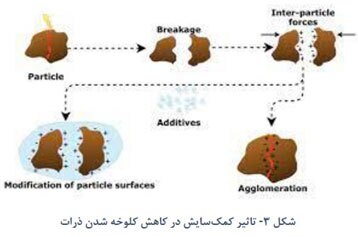

عامل دوم در اثر خردایش ذرات است که با شکست ذرات در مقطع شکست، الکترونهای آزاد و یا یونهایی پدیدار میشود که باعث باردار شدن مقطع شکست میشود. کمکسایشها به واسطهی برهمکنش الکترواستاتیک با ذرات یا پوشش دادن سطح ذرات سبب کاهش انرژی سطحی ذرات میشوند که در نتیجه تمایل ذرات به کلوخه شدن کاهش مییابد (شکل ۳).

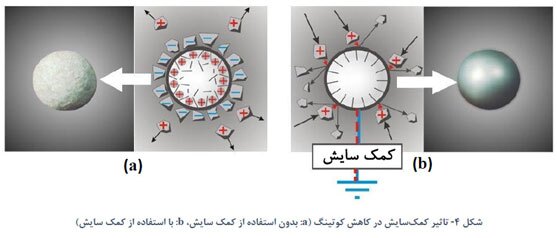

کاهش کوتینگ گلولههای آسیا و زره آسیا نیز در اثر خنثیسازی ذرات باردار صورت میگیرد (شکل ۴).

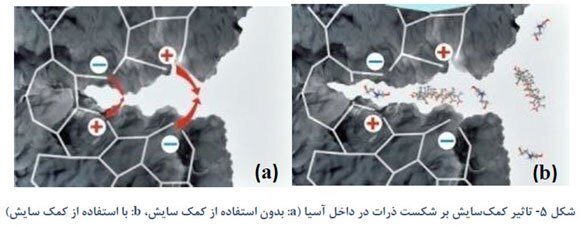

وجود یونهای فلزی بهویژه آهن در سطح ذرات، مکانیزم الکترواستاتیک را غالب میکند. هیدراتاسیون جزئی سطح ذرات آلومینات و فریت در حضور آب و مواد کمکسایش و تغییر مورفولوژی این ذرات پدیده دیگری است که اثر کمکسایش را در جلوگیری از کلوخه شدن ذرات توضیح میدهد. همچنین نفوذ کمکسایشها با اندازه مولکولی کوچک به درون ترکها با اعمال فشار باعث شکست ذرات و ممانعت از بسته شدن ترکها میشود (شکل ۵).

با توجه به میزان کم دز مصرف کمکسایشها به طور میانگین ۳۰۰ گرم بر تن (این مقدار بهصورت تجربی بهدست آمده است)، با این فرض که کمکسایش سطح تمامی ذرات را میپوشاند، نمیتواند صحیح باشد. امّا مکانیزم توزیع مولکولهای کمکسایش که در دو صورت انتقال در فاز گازی و انتقال با تماس سطحی ذرات است، سبب توزیع کمکسایش بین ذرات میشود. اینکه مکانیزم غالب توزیع، کدام مکانیزم است بستگی به نوع کمکسایش دارد.

با توجه به دمای آسیا که حداکثر در آسیای افقی ۱۲۰ درجه سانتیگراد است، هر چه نقطه جوش کمکسایش پایینتر باشد انتقال در فاز گازی غالب خواهد شد. اکثر کمکسایشها نقطه جوش بالاتر از دمای آسیا دارند و لذا بهطور کلی تبخیر نمیشوند. از طرفی تبخیر کلی کمکسایش مطلوب نیست، چون با توجه به وجود سیستم تهویه در آسیا احتمالاً منجر به خروج مواد کمکسایش از آسیا شده و اثرگذاری آن را از بین خواهد برد.

در مورد پلیمرهایی که اساساً تبخیر نمیشوند، انتقال بر اساس تماس سطحی، غالب میگردد. این تماس یا از طریق برهمکنش الکترواستاتیک یا شیمیایی با ذرات یا از طریق چسبیدن به سطح ذرات در اثر حرارت بالای آنها میباشد.

تاثیر مواد کمکسایش و بهبود دهندهی مقاومت بر خواص نهایی سیمان

تاثیر کمکسایشها بر خواص نهایی سیمان، بسته به نوع و میزان مصرف آن، آنالیز و مشخصات کلینکر و نیز شرایط استفاده از این مواد متفاوت خواهد بود، ولی بهطورکلی در صورت استفاده صحیح از کمکسایش مناسب، بهبودهای نسبی در پارامترهای کیفی زیر برای سیمان حاصل خواهد شد.

نرمی یا بلین سیمان: استفاده از محصولات کمکسایش در مدت زمان آسیای یکسان منجر به افزایش بلین یا نرمی سیمان خواهد شد؛ بنابراین ارزیابی بلین سیمان بسیار وابسته به مهارت تکنیسین آزمایشگاه، دقت و کالیبره بودن دستگاه سنجش بلین و نیز میزان وزن سیمان مورد استفاده جهت پر کردن سلول، بهطوریکه لایهی سیمان ایجاد شده نه سست باشد و نه غیرقابل تراکم، میباشد. چرا که بر اثر استفاده از کمکسایش درجه تخلخل و دانسیتهی سیمان مقداری تغییر خواهد کرد.

توزیع اندازه ذرات یا PSD: توزیع اندازه ذرات سیمان یک فاکتور بسیار مهم در مقاومت ملات سیمان میباشد و لزوماً افزایش بلین همواره به معنی بهبود توزیع دانهبندی مطلوب سیمان نیست. بلکه این محدوده ذرات ۳ تا ۳۲ میکرون است که بهوضوح بر افزایش مقاومت فشارى تأثیرگذار است. ضمن اینکه افزایش مقادیر ذرات بسیار ریز (کمتر از ۳ میکرون) تأثیر منفی بر مقاومت دارد.

این امر در واقع نشان دهنده اهمیت بالای چگونگی توزیع دانهبندی ذرات سیمان است. استفاده از کمکسایش بهشرطی تاثیر مثبت بر توزیع اندازه ذرات سیمان خواهد داشت که بهلحاظ دز مصرف و مواد تشکیل دهنده کاملاً منطبق بر آنالیز کلینکر و شرایط تولیدی سیمان موردنظر انتخاب شده باشد.

زمان گیرش اولیه و نهایی: استفاده از کمکسایش در بلین برابر، بسته بهنوع ترکیبات تشکیلدهنده محصول کمکسایش و دز مصرف آن، میتواند منجر به کاهش یا افزایش زمان گیرش اولیه و نهایی سیمان گردد. برای یک نوع سیمان در صورتی که استفاده از کمکسایش منجر به افزایش بلین گردد (یعنی زمان آسیای برابر با نمونه شاهد)، زمان گیرش در اثر این افزایش بلین کاهش خواهد یافت و ممکن است در اثر برخی ترکیبات کمکسایش این کاهش زمان گیرش تشدید یا خنثی و در مواردی نیز حتی زمان گیرش افزایش یابد.

تقاضای آب مصرفی: تاثیر کمکسایش بر تقاضای آب مصرفی بسیار وابسته به ترکیبات کمکسایش و نیز میزان بلین است. افزایش بلین بهوضوح تقاضای آب مصرفی را افزایش خواهد داد. حال بسته به اینکه کمکسایش مورد استفاده بر چه پایهای باشد، تاثیر آن بر تقاضای آب مصرفی متفاوت است. معمولاً کمکسایش بر پایه پلیکربوکسیلات تقاضای آب مصرفی را کاهش میدهد.

مقاومت ملات سیمان: افزایش مقاومت ملات سیمان مشخصهای است که معمولاً بر اثر استفاده از کمکسایش مناسب اتفاق میفتد. امّا درصد افزایش عمدتاً بهعوامل مختلف وابسته است. از جمله میتوان به نوع محصول کمکسایش، دز مصرف آن، بلین و دانهبندی مورد نظر نسبت به سیمان مرجع، بهینهسازی تنظیمات تجهیزات تولید در اتاق کنترل و… نام برد.

جریان پذیری سیمان: برای سیمان آسیا شده در نرمی ثابت، استفاده از کمکسایش، جریانپذیری را افزایش و تنش تسلیم و ویسکوزیته را کاهش میدهد. این امر احتمالاً بر اثر پخش شدن کلوخههای سیمان در حضور مولکولهای مواد کمکسایش میباشد.

منبع: سیمان خبر

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

۱۰ شرکت برتر بورس کالا معرفی شدند

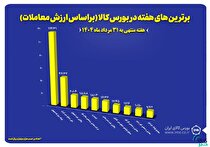

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد