کاهش توقفات برنامهریزیشده در خط تاندم نورد سرد فولاد مبارکه

به گزارش میمتالز، محسن استکی، مدیر محصولات نورد سرد، ضمن تأیید این خبر افزود: با توجه به اهمیت آمادهبهکاری تجهیزات و حذف حداکثری توقفات، فعالیتهایی را که به صرف زمان زیادی نیاز داشتند شناسایی کردیم و آنها را در زمان آمادهسازی انجام دادیم. همچنین با هماهنگی بیشتر کارکنان بخش تعمیرات، در شاتدانها، فعالیتهایی را که تداخل کاری داشتند کنترل کردیم و از این طریق نیز زمان توقفات را کاهش دادیم. تا اینکه زمان تعمیرات که گاهی بیش از ۴۰ ساعت به طول میانجامید، به حدود ۲۰ ساعت رسید.

بلندترین کار تعمیراتی

وی افزود: اصطلاح بلندترین کار تعمیراتی، اصطلاحی آشنا بین اهالی تعمیرات و نگهداری است. در خطوط مختلف، معمولاً بلندترین کار تعمیراتی در شاتدانهای برنامهریزیشده کار مشخصی است و تمام کارهای تعمیراتی دیگر به زمانی کوتاهتر از این فعالیت نیاز دارند؛ بنابراین یکی از راههای مهم برای کاهش توقفات برنامهریزی خطوط یا توقفات اضطراری کار و مطالعه بر روی بلندترین کار تعمیراتی است. چابکسازی این فعالیت میتواند هم به روشهای فنی و هم به روشهای انسانی انجام شود و در نتیجه باعث کوتاه شدن زمان کل توقف برنامهریزی و احیاناً اضطراری گردد.

کاهش ۷۰ درصدی زمان رفع نشتی از بلوکهای سرمس قفسههای نورد

مرتضی اکبری، رئیس خط تاندم مداوم، در خصوص بلندترین کار تعمیراتی در این خط افزود: یکی از بلندترین کارهای تعمیراتی رفع نشتی یا تعویض سیستم اعمال نیرو در بالای قفسههای نورد (سرمس) است. در همین خصوص فعالیت رفع نشتی از سرمسهای نورد که از طولانیترین زمانهای توقفات برنامهریزیشده بود با کمک کارشناسان واحد و واحد مکانیک تعمیرگاه مرکزی در واحد، در شرایط عدم دمونتاژ تجهیز انجام گرفت که این کار زمان تعمیرات را به میزان قابلتوجهی کاهش داد.

وی افزود: در واقع این فعالیت با ریسک ایمنی بسیار بالا و توسط چند نفر از متخصصان مجموعه تعمیرگاه مرکزی در محل تعمیرگاه با زمان حدود ۱۲ ساعت انجام شد. با بررسیهای زیاد و مطالعات کارشناسان واحد، تصمیم به انجام کار با شرایط مذکور گرفته شد. در همین راستا مقرر گردید بدون دمونتاژ و پس از رفع نشتی، دمونتاژ تجهیز سرمس که خود حداقل ۸ ساعت به طول میانجامید، صورت گیرد. عملاً با این روش زمان رفع نشتی از بلوکهای سرمس قفسههای نورد ۷۰ درصد کاهش یافت و رفع نشتی که گاهی به دلیل کمبود زمان لغو میشد، با این روش در کمترین زمان انجام میشود.

اکبری با بیان اینکه یکی دیگر از مزیتهای رفع نشتی سرمس روی کار، کاهش ریسک مشکلات راهاندازی پس از تعمیرات برنامهریزی ماهانه بوده است ادامه داد: با توجه به حساسیت این تجهیز، گاهی بنا به دلایل نامعلوم، دمونتاژ و مونتاژ مجدد این تجهیز باعث بروز مشکلات در نورد و تحمیل توقفات چندینساعته در راهاندازی میشد.

بومیسازی بلوک بالانسهای نورد

به گفته رئیس خط تاندم مداوم فولاد مبارکه، یکی از مهمترین قطعاتی که در فرایند اصلی نورد نقش بسیار مهمی دارد بلوک بالانسهای نورد است. این قطعه بعد از گذشت ۳۰ سال از راهاندازی خط تولید، مستهلک و برخی از آنها بهدلیل تعمیرات زیاد از چرخه تولید خارج شده بود و یدکی آن نیز در دسترس نبود. با توجه به اهمیت این قطعه در کمیت و کیفیت محصول تولیدی خط تاندم میل نورد سرد، اقدام به بومیسازی آن شد.

وی با تأکید بر اینکه بومیسازی بلوک بالانس با توجه به موارد مذکور ریسک زیادی به همراه داشت، ادامه داد: کارگروه کارشناسان خط، دفتر فنی تعمیرات ناحیه و قسمت بومیسازی تشکیل شد و با کار گروهی منسجم و تلاش و همت کارشناسان فولاد و شرکتهای داخلی، بعد از ساخت و اصلاح در چند مرحله و همچنین تست اولیه و عملیاتی آن، قطعه در خط تولید نصب شد که خوشبختانه با عملکرد خوبی که داشته نتایج مورد انتظار را محقق ساخته است.

مهمترین دستاورد در این زمینه، علاوهبر رفع مشکل خط تولید در شرایط تحریم، کسب دانش فنی ساخت این قطعه در داخل کشور بود که به دست توانمند کارشناسان داخلی محقق شد.

وی در پایان از حمایتهای مدیریت ارشد سازمان، کارکنان خط تاندم مداوم، دفتر فنی تعمیرات ناحیه، گروه مکانیک تعمیرات مرکزی و قسمت بومیسازی که در کسب این موفقیت ایفای نقش کردند تشکر کرد.

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

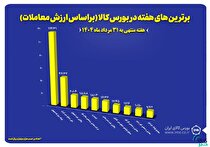

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد