۷۰ درصد فولادسازی ایران به روش «میدرکس» است

به گزارش می متالز، به دنبال این تغییرات تولیدکنندگان هرچه بیشتر بهدنبال ارتقای بهرهوری و استفاده از سوختهای ارزانقیمت هستند. امروز فناوریهای مورداستفاده در تولید محصولات فولادی در مراحل پس از فولاد مذاب یعنی ریختهگری و نورد تا حدی یکسان است اما برای بهدست آوردن فولاد مذاب یا فولاد خام، از فناوریهای مختلفی میتوان استفاده کرد. در ادامه فناوریهای مختلف فولادسازی شرح داده میشود.

روشهای تولید فولاد

فولاد با تصفیه آهن مذاب، سرد کردن و شکل دادن در قالبها بهدست میآید. دو روش اساسی برای بهدست آوردن فولاد مذاب وجود دارد، روش نخست فرآیند استفاده از زغالسنگ است که این روش شامل کک متالورژی، کوره بلند و کوره اکسیژن است و روش دوم ذوب قراضه و آهن اسفنجی به وسیله جریان قوس الکتریکی است. روش نخست، فناوری کوره بلند-کانورتور است که در تهیه آهن خام یا چدن مذاب در کوره بلند به کار میرود و فولاد در کانورترهای اکسیژنی مانند ذوبآهن اصفهان مورد استفاده قرار میگیرد. در این روش ماده اولیه سنگ معدن است که اکسید آهن در فرآیند آهنسازی و با استفاده از یک ماده احیاکننده، احیا شده و به آهن تبدیل میشود.

پس از آن در فرآیند فولادسازی با افزودن کربن و سایر افزودنیهای ضروری، آهن به فولاد تبدیل میشود. در این روش که شیوه سنتی تولید است، از احیای غیرمستقیم آهن استفاده شده و سنگ آهن پس از فرآوری به همراه آهک و کک وارد کوره بلند شده و آهن خام یا چدن مذاب بهدست میآید. در مرحله بعد، آهن خام در یک کانورتر به فولاد مذاب تبدیل شده، کربن و ناخالصیهای دیگر آن به کمک اکسیژن خارج و فولاد خام تولید میشود.

در کنار فرآیندهای اصلی (آهنسازی و فولادسازی)، فرآیندهای جانبی شامل ککسازی برای تهیه ماده اولیه عملیات احیا و اگلومراسیون برای آمادهسازی سنگ معدن آهن نیز وجود دارند که خوراک موردنیاز فرآیندهای اصلی را فراهم میکنند. این فناوری مهمترین شیوه تولید فولاد خام در جهان بهشمار میرود بهطوریکه حدود ۶۰ درصد فولاد خام جهان به این روش تولید میشود. در این روش برای تبدیل چدن مذاب به فولاد از کورههای بلند استفاده میشود که این کورهها پس از بهبود فناوری فولادسازی، جایگزین کورههای (اواچاف) شده است.

فناوری احیای مستقیم

فناوری احیای مستقیم همان احیای مستقیم سنگآهن و ذوبآهن اسفنجی و قراضه در کورههای قوس الکتریکی است، این روش در فولاد مبارکه به کار گرفته شده است. در این روش ماده اولیه، قراضههای آهن و فولاد است که پس از ذوب در کورههای قوس الکتریکی با حذف ناخالصیها و افزودن کربن و سایر مواد ضروری به فولاد تبدیل میشود. با استفاده از کورههای الکتریکی و ذوب دوباره قراضه آهن و فولاد تولید میشود. به دلیل کمبود منابع قراضه در جهان و نیز رشد فزاینده نرخ آن در طول سالهای گذشته، در این روش میتوان به همراه قراضه از آهن اسفنجی نیز برای ذوب در کوره استفاده کرد.

در این روش گاز طبیعی عامل احیای سنگ معدن آهن بوده و در کشورهایی با منابع غنی گاز طبیعی مانند ایران بیشتر موردتوجه است. سهم فولاد خام تولیدی از این روش در جهان حدود ۷ درصد است. فناوری احیای مستقیم به چند فناوری عمده تقسیم میشود که مهمترین آنها عبارتند از میدرکس، HYLIII، HYL IV، Fluid Be. رایجترین این فناوریها، میدرکس است. تاکنون حدود ۳۰ واحد میدرکس در جهان نصب و راهاندازی شده که دو واحد آن در ایران در مجتمعهای فولاد مبارکه و فولاد خوزستان واقع شدهاند. در چند سال گذشته در بیشتر مناطق جهان گرایش به تولید آهن اسفنجی افزایش یافته و سهم آن در تولید فولاد جهان بیشتر و بیشتر شده است. دلیل این گرایش و توسعه روش قوس الکتریکی، هزینه پایینتر آن نسبت به روش کوره بلند و آسیب نرساندن به محیطزیست است. در روش کوره بلند به دلیل استفاده از زغالسنگ و کک به جای سوخت آلودگی محیطزیست بیشتر است. در کشورهایی که هزینه آهن قراضه زیاد و در عوض هزینه استفاده از گاز طبیعی ناچیز است، تولید آهن اسفنجی به عنوان اصلیترین منبع آهن برای روش مینیمیل انجام میشود. این مورد شامل تمامی طبقهبندیهای فولادی در مینیمیلها است. در بیشتر کشورهای صنعتی جهان برای اینکه محصول خالصتری بهدست آورند در کوره قوس فقط از آهن اسفنجی استفاده میکنند زیرا آهن اسفنجی ناخالصیهایی که در قراضههای آهن موجود است را ندارد و از طرف دیگر ناخالصیهای موجود در آهن اثرات زیانباری بر خواص شیمیایی و فیزیکی فولاد میگذارد.

عمدهترین فعالیت میدرکس

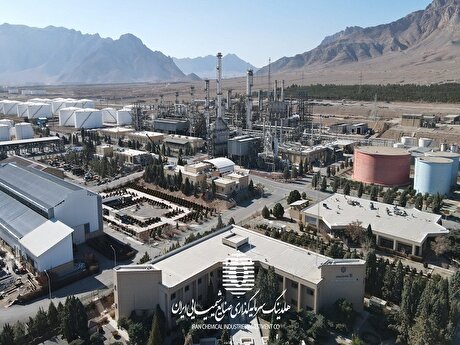

شرکت میدرکس حدود ۳ دهه در زمینه احیای مستقیم آهن و آهن اسفنجی فعالیت داشته است. این شرکت بینالمللی سازنده فناوری است که به وسیله آن سنگ آهن، تبدیل به آهن احیا شده با درجه خلوص بالا میشود. آهن احیا شده در صنایع ذوبآهن و تولید فولاد دارای استفاده بسیار است. درحالحاضر فعالیت واحدهای احیای مستقیم چندین فولادساز بزرگ ایرانی ازجمله فولاد خوزستان و فولاد مبارکه اصفهان به روش میدرکس است. میدرکس یک روش چیره و همهگیر در تولید آهن اسفنجی است. حدود ۸۵ درصد آهن اسفنجی در جهان با روش میدرکس تولید میشود.

روش تولید آهن اسفنجی

آهن اسفنجی محصول عملیات احیای مستقیم سنگ آهن است که دارای عیار بالای آهن بوده و جایگزین مناسبی برای قراضه ذوب است. تولید آهن اسفنجی از سنگآهن، به دو روش گازی یا استفاده از زغالسنگ، برای احیای آهن انجام میشود. در کشورهایی که دارای ذخایر گاز هستند، از روش گازی استفاده میشود. در ایران نیز برای نمونه، فولاد خوزستان و فولاد مبارکه از گاز به عنوان ماده احیاکننده استفاده میکنند. شناختهشدهترین روشهای احیای مستقیم گازی روشهای میدرکس و «اچوایال» هستند. بهطور تقریبی ۶۵درصد فولاد خام جهان به کمک روش کوره بلند و ۳۲درصد آن نیز به روش احیای مستقیم و استفاده از کورههای قوس الکتریکی تولید میشود. با وجود آنکه بیشتر فولاد خام جهان به روش کوره بلند تولید میشود اما به دلیل سرعت بیشتر تولید در این روش و استفاده از قراضه هزینه راهاندازی یک واحد کوره بلند نسبت به یک واحد احیای مستقیم و کوره الکتریکی در ظرفیتهای متناظر، بالاتر است.

تفاوت فناوریهای مختلف در تولید فولاد

روش کوره بلند شامل ککسازی، آگلومراسیون، کوره بلند، کانورتر و ریختهگری مداوم شمش و روش دیگر شامل گندلهسازی، احیای مستقیم، کوره قوس الکتریکی و ریختهگری مداوم شمش است. کک متالورژیکی که منابع آن در ایران محدود است یکی از مواد اولیه موردنیاز کورههای بلند است و از آن زغالسنگ ککشو بهدست میآید. همچنین این ماده بهطور عمده وارداتی و گرانقیمت است. برای تولید هر تن آهن خام به روش کوره بلند، براساس استانداردهای جهانی به حداقل ۱.۵تن سنگآهن و ۴۵۰ کیلوگرم کک متالورژیکی نیاز است که گاهی این مقدار تا ۳ تن سنگآهن و هزار کیلوگرم کک هم افزایش مییابد.

درنتیجه با توجه به آنکه میتوان از گاز به عنوان ماده احیاکننده در روش احیای مستقیم استفاده کرد و با وجود منابع بزرگ گاز در ایران، در عمل روش کوره بلند مزیت خود را از دست میدهد. بنابراین روش کوره بلند محدودیتهای زیستمحیطی بیشتری نسبت به روش احیای مستقیم دارد، آهن اسفنجی عیار بالاتری نسبت به آهن خام دارد و کوره بلند در ظرفیتهای بالا (حداقل ۲ میلیون تن در سال) دارای توجیه اقتصادی بیشتری است، درحالی که از روش احیای مستقیم میتوان در واحدهای کوچک فولادسازی با توجیه اقتصادی مناسب استفاده کرد. آهن اسفنجی را میتوان به شکل آهن گرم کلوخه شده درآورد و بهراحتی حمل یا ذخیره کرد. در فرآیند احیای مستقیم میتوان از گاز طبیعی بدون حذف ناخالصیهای آن استفاده کرد.

"شیران" نقل مکان کرد

رونمایی از چکش هیدرومکانیکی پاوربولت ایرانی با حضور مدیرعامل شرکت ملی مس

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

فولاد در تقاطع بحران و راهکار

مدیرعامل شرکت فولاد خوزستان در پیامی روز خبرنگار را تبریک گفت

تحول سازمانی در مجتمعهای معدنی با تمرکز بر تیمسازی و توسعه پایدار

تعریف ۱۲ پروژه کلان و استراتژیک فولاد مبارکه برای سال ۱۴۰۴

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نهمین نمایشگاه بینالمللی معدن کرمان

پیام تبریک مدیرعامل شرکت صبانور به مناسبت روز خبرنگار

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

قطع وابستگی وارداتی صنعت طلا و جواهر کشور به گچ ریختهگری فلزات گرانبها به همت دانش بنیانها

جهشی بیسابقه در تیرماه

بیفایده مثل محدودیت دامنه نوسان

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بورس در سراشیبی تند؛ سقوط شاخص کل به زیر ۲.۵ میلیون

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بازگشایی معدن بوکسیت تاش تا دو ماه آینده

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد

در مجمع عمومی عادی سالیانه شرکت فولاد آلیاژی ایران (فولاژ) چه گذشت؟