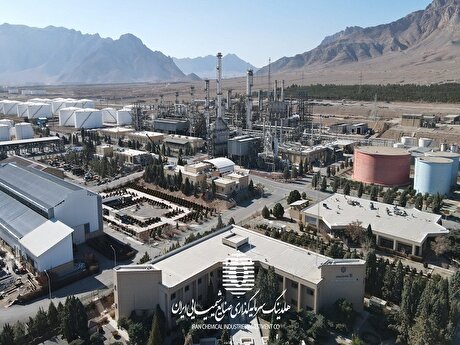

واحد احیا «ارفع»؛ بهینهسازی مصرف انرژی و بریکتسازی از نرمههای آهن اسفنجی

به گزارش میمتالز، او در این باره میگوید: «ظرفیت اسمی کارخانه ۸۰۰ هزار تن در سال طراحی شده بود که در همان سال اول به این ظرفیت رسیدیم. پس از آن و با توجه به نیازهای واحد فولادسازی، افزایش ظرفیت به ۱ میلیون و ۲۰۰ هزار تن در دستور کار قرار گرفت. در سال ۱۴۰۰ و با برنامهریزیهای انجامشده، این افزایش ظرفیت اجرا شد. البته بهدلیل محدودیتهای انرژی، نهایتاً موفق شدیم ظرفیت را تا ۱ میلیون و ۵۰ هزار تن محقق کنیم.»

علاوه بر تولید آهن اسفنجی، واحد بریکتسازی کارخانه با ظرفیت سالانه ۶۰ هزار تن فعالیت دارد. در این بخش، نرمههای آهن اسفنجی که در واقع جزء ضایعات است، در فرآیند انتقال از واحد احیا به فولادسازی جداسازی میشود و پس از ترکیب با مقدار کمی آهک و چسب سیلیکات، فشرده و به بریکت تبدیل میشود. بریکت بهدلیل متالیزاسیون بالا و وزن مناسب، مستقیماً در کورههای قوس الکتریکی مورد استفاده قرار میگیرد.

تبدیل نرمههای آهن اسفنجی به بریکت نه تنها مانع هدررفت منابع میشود، بلکه نقش موثری در کاهش انتشار گرد و غبار و بهبود شاخصهای زیستمحیطی واحد ایفا میکند. این رویکرد، چرخه مصرف مواد را در کارخانه کامل کرده و بهرهوری منابع را افزایش داده است.

حدود ۸۵ درصد از شارژ فلزی واحد فولادسازی را آهن اسفنجی تولیدی واحد احیا تشکیل میدهد.

بهواسطه مدار بسته خنککاری، بازیافت کامل آب و نظام کنترل انرژی، واحد احیا موفق به اخذ گواهیهای ISO ۱۴۰۰۱ (سیستم مدیریت محیط زیست) و ISO ۵۰۰۰۱ (سیستم مدیریت انرژی) شده است.

گندله مورد نیاز واحد احیا از مجتمع گندلهسازی شرکت چادرملو تأمین میشود.

راهبرد اصلی واحد احیای مستقیم ارفع، تمرکز بر بهینهسازی مصرف انرژی، ارتقای بهرهوری تولید و اجرای راهکارهای کاهش کربن است تا این مجموعه بتواند علاوه بر حفظ جایگاه پیشرو در تولید آهن اسفنجی کشور، پاسخگوی نیازهای روزافزون صنعت فولاد و الزامات محیطزیستی باشد.

منبع: معدن مدیا

"شیران" نقل مکان کرد

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

انجام ۷۶ میلیون تن عملیات معدنی در معدن جانجا/ بزرگترین هیپ لیچینگ خاورمیانه در حال احداث

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

تامین مواد ناریه و گازوییل، چالشهای اصلی معدنکاران

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

تاثیر سیگنالهای سیاسی به بورس/ عملکرد بازار سهام امروز؛ تقاضای بانکیها و اثر اخبار FATF

نقطه عطف تاریخی در پروژه فاز ۳ تغلیظ سونگون؛ ورود تجهیزات غولپیکر به قلب صنعت مس ایران

برپایی موکب شهدای گروه ملی صنعتی فولاد ایران در مسیر اصلی مرز شلمچه

فرمول مدلسازی دقیق توسعه صنعت مس

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خروج از «دام درآمد متوسط» با تبدیل مواد خام به فناوری، برند و ارزش افزوده

استان کرمان در مسیر تبدیل شدن به قطب فرآوری مواد معدنی خاورمیانه است

۲۲ مفقودی در ریزش معدن طلا در شمال غربی تانزانیا

برداشت آب زیرسطحی در فولاد آلیاژی متوقف خواهد شد

«سدشت» در آستانه افزایش سرمایه

معامله ۱۷۷ هزار تن محصول در تالار صادراتی بورس کالا

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بازگشایی معدن بوکسیت تاش تا دو ماه آینده

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد