گام بلند سیمان سفید شرق در مسیر خودکفایی

به گزارش میمتالز، در گفتگویی با مهندس علیرضا نصیری مدیرعامل شرکت سیمان سفید شرق، از اقدامات این مجموعه در زمینه خودکفایی و خوداتکایی در تامین قطعات و تعمیر و نگهداری تجهیزات پرسیدیم.

مهندس نصیری بیان داشت: کارخانه سیمانسفید شرق نیز بهعنوان بزرگترین خط تولید سیمانسفید کشور با فنّاوری روز دنیا، دارای دو دستگاه مبدل حرارتی هر یک با سطح هوادهی ۶۰۰ مترمربع و ابعاد ۸*۳.۵*۳.۵ متر میباشد. با توجه به شروع خوردگی و فرسودگی تجهیزات از سال ۱۳۹۷ طبق گزارشهای بازدید دورهای PM، علاوه بر تشدید کنترل و نگهداری این مبدلها، خرید و جایگزینی آنها در دستور کار قرار گرفت.

نصیری ادامه داد: پیرو مذاکرات با شرکتهای مختلف خارجی و داخلی جهت خرید، به علت نبود اطلاعات فنی ساخت، پیشنهاد شرکت سازنده خط تولید (FLS دانمارک) مطمئنترین پیشنهاد با قیمت ۵۵۰ هزار یورو دریافت گردید که به علت تحریمهای ظالمانه، شرکت فوق اعلام عدم همکاری نمود. با توجه به گذشت زمان و پیشرفت فرسودگی مبدلهای حرارتی موجود، در اواخر سال ۱۳۹۸، با تشکیل کمیته خودکفایی تصمیم به بومیسازی و ساخت داخل این تجهیز گرفتیم.

وی افزود: با انجام مهندسی معکوس و تکمیل نقشههای موجود با شرکتهای داخلی ماشین ساز و سازنده مبدل حرارتی مذاکره کردیم و پس از بررسی مسائل فنی و مالی در سال ۱۳۹۹ شرکت «اراک مبدل» بهعنوان سازنده و مجری طرح انتخاب گردید و تأمین متریال را نیز خود شرکت سیمانسفید شرق به عهده گرفت. با توجه به جنس متریال و ابعاد، متأسفانه تیوبهای موردنیاز در داخل کشور موجود نبود و این تیوبها به طول ۱۱ متر و جنس مخصوص ۷۳۳۵/۱ از کشور چین خریداری و تأمین شد. سایر متریال را از منابع و بازار داخل کشور تأمین کردیم و از اوایل سال ۱۴۰۰ کار ساخت شروع شد.

در ادامه بخوانید: اعلام آمادگی بخش خصوصی برای احداث کارخانه سیمان سفید در بندرخمیر

مدیرعامل شرکت سیمان سفید شرق اینگونه ادامه داد: با توجه به ابعاد و طراحی خاص این مبدلها که متفاوت از مبدلهای معمول آب و روغن داغ است و تکنولوژی تولید آن نیز متفاوت است، در مراحل مختلف اجرا با استفاده از مهندسی معکوس، در تکنولوژی ساخت بازنگری گردید تا ضمن بهبود کیفیت، با توجه به نیاز کارخانه سرعت کار نیز افزایش یافته و تا دیماه ۱۴۰۰ ساخت مبدلها به پایان برسد.

وی افزود: برای اورهال کارخانه در زمستان ۱۴۰۰، جهت استفاده در دستگاه مبدل حرارتی با ابعاد ۸*۳.۵*۳.۵ و وزن مجموع حدود ۶۰ تن و محل نصب در ارتفاع ۳۱ متری در تعمیرات زمستان پیشبینی لازم انجام و تیمهای اجرایی و جرثقیل ۳۵۰ تنی و تجهیزات لازم تدارک دیده شده است.

نصیری در پایان خاطر نشان کرد: تعویض این تجهیزات باعث افزایش حداقل ۵٪ راندمان تولید، کاهش ۷٪ آب مصرفی در کولینگ تاور، کاهش ۴٪ برق مصرفی و کاهش ۵% سوخت مصرفی کوره خواهد شد و بومیسازی ساخت این تجهیزات علاوه بر به دست آوردن دانش فنی که نشان از توانایی مهندسین ایرانی بوده و شعار ما میتوانیم را متجلی میکند باعث صرفهجویی ارزی حدود ۴۰۰ هزار یورویی شده است.

منبع: سیمان خبر

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

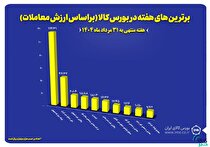

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد