اهمیت و نقش صنایع فولاد در توسعه کشور

به گزارش میمتالز، زندگی روزمره بشر با فولاد آمیخته شده و صنایع فولاد در سازندگی، بازسازی و توسعه کشور سهم مهمی را ایفا مینمایند. با توجه به آنکه تفاوت مصرف و تولید فولاد خام کشور در سال ۲۰۰۹ بیش از ۹/۸ میلیون تن بوده است، سرمایه گذاری و رشد صنعت فولاد در کشور، اقتصادی و منطقی به نظر میآید؛ مشروط بر اینکه محل احداث، فرآیند تولید، تأمین منابع طبیعی و انرژی و مدیریت پروژه صحیح انتخاب شده باشد. در چهار دهه اخیر در کشور بالغ بر ۱۵۰ میلیون تن فولاد خام تولید و ۲۰۰ میلیون تن فولاد مصرف شده است. این محصولات فولادی در ساخت ساختمانهای مسکونی، کارخانه ها، راههای ارتباطی، انتقال انرژی و سیالات و ... به کار گرفته شده اند. این مسئله نشانگر تأثیر عظیم صنعت فولاد بر رشد و شکوفایی کشور میباشد. موضوع روز صنعت فولاد کشور، حفظ محیط زیست و مصرف بهینه انرژی است. در صورت به کار گیری فرآیند و تجهیزات خاص، امکان صرفه جویی انرژی و کاهش انتشار گازهای گلخانهای تا ۲۵٪ در صنایع فولاد ایران امکان پذیر میباشد.

مقدمه

انقلاب صنعتی در اروپا با تولید انبوه فولاد توسط آقای هنری بسمر در سال ۱۸۵۶ آغاز گردید. فرایند تولید فولاد بسمر توسط فرآیندهای زیمنس، مارتین و توماس تکمیل و بهینه گردید. فرآیند تولید فولاد به روش کوره قوس الکتریکی و کنورتر اکسیژنی نیز به ترتیب در سالهای ۱۹۰۶ و ۱۹۵۲ به صحنه صنعت فولاد وارد شدند. در سال ۱۸۶۰ میزان تولید فولاد در جهان، ۲۲۰۰۰ تن به ثبت رسیده است؛ در حالی که در سال ۲۰۰۹ میزان تولید فولاد خام جهان از مرز ۱۲۲۰ میلیون تن گذشته است. در طول ۱۵۵ سال گذشته بیش از ۷/۳۲ میلیارد تن فولاد تولید شده است. امروزه فولاد با دو فرآیند اصلی کنورتر اکسیژنی و کوره قوس الکتریکی به ترتیب به میزان ۶/۷۰ و ۱/۲۸ درصد تولید میشود. در سال گذشته سهم فرآیندهای کنورتر اکسیژنی و کوره قوس الکتریکی در تولید فولاد خام کشورمان به ترتیب به میزان ۳/۱۸ و ۷/۸۱ در صد به ثبت رسیده است. پیش از ۹۳٪ فولاد خام جهان به روش ریخته گری مداوم بدست میآید. این نرخ در ایران ۱۰۰٪ بوده است. محصولات فولادی را ۴/۵۵ ٪ محصولات تخت و ۶/۴۴% مقاطع تشکیل میدهد. در سال ۲۰۰۹ کشورهای چین، ژاپن و روسیه به ترتیب با تولید ۵۶۸، ۵/۸۷ و ۹/۵۸ میلیون تن فولاد خام در ردههای اول تا سوم رده بندی دنیا قرار گرفتند. میزان تولید فولاد خام ایران در سال ۲۰۰۹ نزدیک به ۹/۱۰ میلیون تن بوده است. در شکل ۱ روند تولید فولاد خام جهان از سال ۱۹۰۰ تا کنون مشاهده میگردد]۱. [جدول ۱ نیز نشانگر رده بندی و میزان تولید فولاد خام کشورهای مختلف جهان در سال ۲۰۰۹ میباشد]۱

نقش فولاد در زندگی جامعه

امروزه فولاد با زندگی روزمره بشر آمیخته شده است. در حال حاضر فولاد در بیش از ۹۵ کشور در ۵ قاره به تعداد بیش از ۳۵۰۰ نوع و به میزان ۱۲۲۰ میلیون تن تولید و در تمام کشورهای جهان به میزان ۱۱۲۱ میلیون تن به مصرف میرسد. برخلاف ۱۵۵ سال پیش که منازل و پلها از چوب و سنگ ساخته شده، سدها کوچک و خاکی بوده و اکثر مردم با کشاورزی روزگار میگذراندند. امروزه اغلب اشیا و لوازم مورد استفاده بشر یا از فولاد ساخته شده اند و یا توسط ماشین، دستگاه، قالب و یا ابزارهای فولادی تهیه گردیده اند]۲. [ به طور تقریبی ۷۵٪ وزن ساختمانها از فولاد تشکیل شده و اکثر وسایل رفاهی از قبیل خودرو، یخچال، فریزر، ماشین لباسشویی و ... از مصالح اصلی فولاد ساخته میشوند. امروزه سدهای آبی و راه آهن و وسایل تجهیزات آن از فولاد تهیه میشود. انتقال آب، گاز و نفت با لولههای فولادی و انتقال برق توسط دکلهای فولادی صورت میپذیرد. اکثر ماشین و تجهیزات کشاورزی) بیل و کلنگ، شانه و تراکتور (از فولاد ساخته شده و کشتیهای قاره پیما نیز فولادی هستند]۳. ستون آهنی دهلی نو هند متعلق به قرن چهارم با قطر ۴۰ سانتیمتر و به طول ۷.۵ متر و با وزن ۷ تن هنوز در محل اصلی خود استوار ایستاده و پل آهنی انگلستان، برج ایفل پاریس (با وزن ۷۳۰۰ تن فولاد، ۱۸۰۳۸ قطعه و ۲.۵ میلیون عدد پرچ) همگی از فولاد ساخته شده است. بلندترین پل دنیا نیز که اخیرا در فرانسه احداث و مورد بهره برداری قرار گرفته نیز با استفاده از ۳۶ هزار تن فولاد ساخته شده است.

مصرف سرانه فولاد دار هر کشور نشانگر سطح توسعه یافتگی آن کشور است. بطور کلی در کشورهای در حال توسعه مصرف سرانه فولاد بین ۱۰۰ تا ۳۰۰ کیلوگرم و در کشورهای صنعتی و توسعه یافته بیش از ۳۰۰ کیلوگرم است. در شکل ۲ میزان مصرف سرانه فولاد کشورهای مختلف جهان از نظر میگذرد (۴) شایان ذکر است در سال ۲۰۰۹ متوسط مصرف سرانه فولاد دنیا بیش از ۱۷۸.۹ کیلوگرم بوده است. در سال گذشته در بین کشورهای اسلامی نیز ایران با ۲۸۳/۷ کیلو گرم مصرف سرانه فولاد در رده اول قرار گرفته است. کشور کره جنوبی نیز با ۹۳۶/۱ کیلو گرم مصرف سرانه فولاد، در رده اول جهان ایستاده است (۴)

ویژگیهای منحصر به فرد فولاد در مقایسه با سایر فلزات و مواد

استحکام، انعطاف پذیری، سختی و پایداری از مشخصات کلیدی و اساسی فولاد به عنوان مهمترین آلیاژ مورد کاربرد، محسوب شده و این آلیاژ بیش از ۹۴% کل تولید فلز و آلیاژ جهان را تشکیل میدهد (۱) با استفاده از روشهای عملیات حرارتی، توزیع یکنواخت و ریز ناخالصیهای آلیاژسازی، کار سرد و زدودن ناخالصیها و عناصر مضر میتوان مشخصات فولاد را بهبود بخشید. با اجرای این روشها میتوان انواع فولاد ضد زنگ، ضد سایش، ضد گلوله، ضد ضربه، مقاوم در برابر اسید و باز و حرارت را تولید نمود. فولاد به دلیل استحکام بسیار بالا، مقاوم بودن در برابر آتش سوزی و عدم احتراق، حمل و نقل آسان، امکان کشیدن بدون ترک و مقاومت در برابر انواع تنشها و نیروهای بیرونی نسبت به مصالح ساختمانی دیگر در اولویت میباشد. از طرفی امکان شکل دهی و آهنگری فولاد ممکن میباشد. همچنین فولاد ضد زنگ در برابر خوردگی نسبت به سایر عنوان فولاد مقاومت بیشتری از خود نشان میدهد. البته از آنجا که فولاد به کار رفته در ساختمان اغلب در معرض رطوبت قرار ندارد، مشکل چندانی از این نظر وجود ندارد. امروزه نیازهای عمده جامعه به ترتیب اهمیت عبارتند از خوراک، حمل ونقل، پوشاک، بهداشت، مسکن، اطلاعات و گرمایش (یا سرمایش) (۵) که صنایع مرتبط جهت تامین این نیازها را نیز میتوان به صورت کشاورزی، تغذیه و آشپزخانه، حمل و نقل و ترافیک، نساجی، طب و داروسازی، ساختمان، صنایع نشر، پخش، ارتباطات و الکترونیک و تولید و توزیع انرژی دسته بندی نمود.

با توجه به مصرف بالای فولاد در رشتههای فوق و موارد مصرف جدید این آلیاژ، میتوان با قاطعیت اعلام نمود که فولاد جایگاه خود در صنعت را در قرن بیست و یکم نیز حفظ خواهد نمود. آلیاژ فولاد دارای دو ویژگی مهم میباشد؛ او تا کنون هیچ مادهای همانند فولاد به مدت زمان طولانی مورد آزمایش و بهره وری و همچنین مطالعه از نظر مشخصات و رفتار قرار نگرفته است. دوما فولاد جهت بدست آوردن مشخصات عالی، قابلیت زیادی در عملیات حرارتی، شکل دهی و آلیاژسازی دارد؛ لذا امروز زندگی بدون فولاد در جامعه بشری قابل تصور و امکان پذیر نمیباشد. بعضی از محققین، پلاستیک و آلومینیوم را رقیب فولاد عنوان مینمایند. بنا به دلایل ذیل جایگزینی این مواد به جای فولاد کار آسانی به نظر نمیآید - انرژی لازم برای تولید یک تن آلومینیوم و پلاستیک نسبت به فولاد به ترتیب ۶ و ۳.۵ برابر بیشتر است.

و پتانسیل بازیافت قراضه برای فولاد، آلومینیوم و پلاستیک به ترتیب ۶۰، ۲۷ و ۱۰ درصد میباشد - میزان مصرف انرژی ویژه فولاد بستگی به فرایند تولید و ترکیب مواد شارژی بکار رفته دارد (۶)

در شکل ۳، میزان مصرف انرژی ویژه فولاد در روشهای مختلف تولید از نظر میگذرد. شایان ذکر است به طور متوسط بازای یک تن محصول فولادی ۱۶۰۰ کیلو گرم گاز CO۲ منتشر میشود که با توجه به توضیحات فوق انتشار گاز CO۲ برای آلومینیوم و پلاستیک بیش از این نرخ خواهد بود (۷) در شکل ۴ نیز میزان انتشار گاز CO۲ در فرآیندهای مختلف فولادسازی نشان داده شده است (۱)

در شکل ۵ میزان تولید فولاد خام، آلومینیوم و مواد پلاستیکی جهان در سال ۱۹۷۰ و ۲۰۰۹ مشاهده میگردد. همانطور که در شکل ۵ مشاهده میشود، ۱۲۲۰ میلیون تن فولاد در سال ۲۰۰۹ در دنیا تولید شده است. به فرض آنکه کل پلاستیک و آلومینیوم تولید شده جایگزین فولاد شود، یک میلیارد تن فولاد کمبود وجود خواهد داشت. باید در نظر داشت که پلاستیک و آلومینیوم کاربردهای خاص خود را در صنعت داشته و جایگزینی آلومینیوم بجای فولاد در تولید قوطی فلزی نوشابهها و جایگزینی پلاستیک به جای فولاد در لولههای آب درون ساختمان مطرح است.

نقش صنایع فولاد در توسعه کشور

- اشتغال زایی مستقیم و غیر مستقیم همراه با تولید اقتصادی

- ارتقای سطح آموزش ساکنان منطقه و کارکنان.

- رشد شبکه راه و ترابری و مشارکت در توسعه بنادر کشور

- رشد ارتباطات و رسانههای عمومی

- تعامل با نهادها، سازمان و ادارههای منطقه، استانی و کشوری

- احداث و گسترش دانشگاه ها، همکاری و همیاری با دانشگاههای منطقه، استان و کشور

- پرداخت مالیات به دولت، عوارض شهرداری و آموزش و پرورش

- بیمه کردن کارکنان و خانوادههای آنها

- انتشار فصل نامه، ماهنامه، هفته نامه و گاه نامه.

- ایجاد فرصت و بستر لازم برای خانوادههای کارکنان جهت آشنایی با صنعت فولاد

- حضور در نمایشگاه، همایش و دورههای تخصصی منطقه ای، داخلی و بین المللی

- برقراری، حفظ و گسترش ارتباطات با دانشگاه و صنعت

- ارائه خدمات کارآموزی و باز آموزی به شرکت و سازمانهای منطقه، استانی و کشوری۔

- پرداختن به امور تحقیق و توسعه و سرمایه گذاری در فرآیند و محصولات جدید (فولادهای میکرو آلیاژی، اچ بیم، کاشی سرامیکی ضد اسید و سایش)

- ایجاد شرکتهای اقماری خدماتی، ساخت و ساز و ایجاد شهرکهای صنعتی

- احداث، راه اندازی و واگذاری واحدهای جدید فولادسازی خراسان، سبا و قائم

- عضویت در انجمنهای علمی و صنفی و سهیم بودن در تأسیس انجمن، پژوهشکده، قطب و شهرکهای علمی و تحقیقاتی و پارکهای فناوری

- پیشتازی در امر کمک و امدادرسانی به آسیب دیدگان حوادث غیر مترقبه

- ایجاد باشگاه فرهنگی و ورزشی جهت گسترش ورزش همگانی و قهرمانی و ساخت تأسیسات و استادیوم ورزشی

- احداث و گسترش فضای سبز و حفظ اکو سیستم منطقه

- بهبود آشنایی و تسلط بر زبانهای خارجی، تربیت و تأمین مترجمین مورد نیاز شرکت

- ابداع فرآیندهای جدید و انتقال دانش فنی به واحد

- تشویق کارکنان و همسران آنها، فرزندان دانش آموز و دانشجوی ممتاز کارکنان و بازنشستگان

- برگزاری برنامههای فرهنگی، انتشار تمبرهای یاد بود (۹) و تأسیس نهادهای خیریه و تعاونی مصرف و مسکن

- ارائه خدمات اعزام نیروی فنی در دوران دفاع مقدس

- توسعه پایدار با رعایت قوانین و شاخصهای بین المللی و مشارکت در تهیه استانداردهای ملی۔

- تأمین مواد اولیه برای شرکتهای پائین دستی (سیمان، عایق سازی، الکترود، پیچ و مهره سازی، کشاورزی و قطران)

- صادرات برخی از محولات فولادی و محولات فرعی

- خانه سازی در منطقه و ارائه وامهای مسکن و بازسازی

- تأمین برق کارخانه از گازهای فرآیندی

- تعامل با مشتریان و فروشندگان و مشارکت در آبادانی و بازسازی کشور.

- مصرف قراضه در فرایند تولید فولاد (۷)

- مصرف بهینه انرژی، آب، نسوز و ... در فرآیند تولید و پایش انتشار گاز CO۲ و گردوغبار (۱۰)

- رسیدگی به شکایات و رضایت مندی مشتری

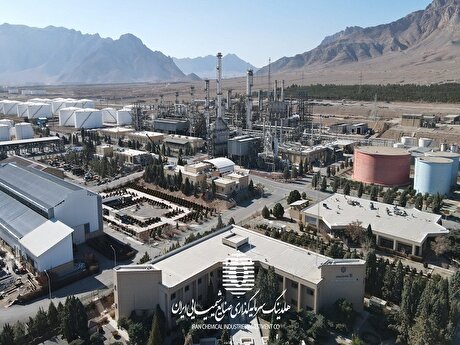

منبع: شرکت ملی فولاد ایران

"شیران" نقل مکان کرد

رونمایی از نخستین دامپتراک خودران ایران در مجموعه شرکت ملی صنایع مس ایران

واگذاری ۲۷۰ پروانه اکتشاف به بخش خصوصی

آغاز رسمی عملیات استخراج ماده معدنی از معدن طلای قلقله

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

رشد ۱۳ درصدی حجم صادرات آهن و فولاد ایران در ۴ ماهه نخست امسال/ جزئیات تحلیلی حجم و ارزش صادرات محصولات زنجیره فولاد

تامین مواد ناریه و گازوییل، چالشهای اصلی معدنکاران

شرکت ملی مس به دنبال جذب نخبگان با همکاری دانشگاهها و مراکز آموزش عالی

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

بورس پس از موج نزولی؛ آیا خریداران بازار را هدایت میکنند؟

کردستان نباید یتیمخانه معادن شود/ شفافیت در معدن قلقله ضروری است

اعلام شرایط جدید پرداخت حقوق دولتی معادن

صدور مجوزهای اکتشاف معادن در اصفهان با رعایت الزامات است

اجرای طرح تحول زمینشناسی بردسکن در دستور کار محققان

عملیات اورژانس هوایی و زمینی برای نجات کارگر معدن بم بینتیجه ماند

شتاب گرفتن روند فعالیتهای معدنی در پهنه چاراویماق

گسترش محصولات مشمول تعرفه فولاد و آلومینیوم

تشریح طرحهای پایدار فولاد آلیاژی ایران در دیدار مدیرعامل "فولاژ" با نماینده مردم یزد

نیروگاه هستهای بریتانیا روی ستونهای فولادی

سود ۴۰۰ درصدی «آلومینا» در سه ماه نخست سال جاری/ رئیس شورای کارگری شرکت آلومینای ایران: موافق خصوصیسازی نیستیم

تلفیق هوشمندانه صنعت و معدن با گردشگری پایدار

آقاجانلو: اجرای طرحهای ملی اولویت یابد

سرمست: پیگیر بازگشت درآمدهای مالیاتی مس سونگون به استان هستیم

سدهای باطله، ستون فقرات مدیریت پایدار زیستمحیطی در صنعت معدن ایران

پیام تبریک رییس سازمان نظام مهندسی معدن ایران به مناسبت انتصاب رییس سازمان نظام مهندسی ساختمان کشور

تله درآمد متوسط، چالش بزرگ اقتصاد ایران

بازگشایی معدن بوکسیت تاش تا دو ماه آینده

صنعت فولاد ایران باید جایزه جهانی فولاد سبز بگیرد