افزایش قیمت انرژی و مواد اولیه، موجب ضرردهی کارگاههای فولادساز شد

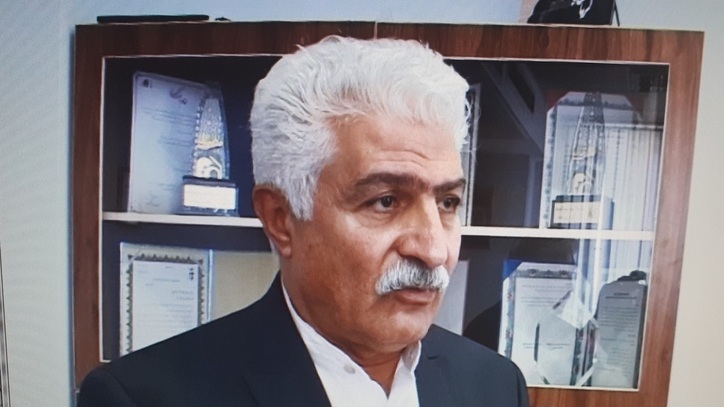

به گزارش میمتالز، رامین کارگر مطرح کرد: کارگاه آذر فولاد ایرانیان فعالیت خود را در سال ۱۳۹۳ با ظرفیت چهار هزار و ۳۰۰ تن در حوزه ریختهگری فولاد آغاز کرد. نحوه فعالیت ما به این صورت است که تمامی ضایعات فلزی و شهری همچون آهنآلات تعمیراتی و بازسازی ساختمانها و قطعات خودروهای اوراقی و فرسوده را پس از تفکیک و جداسازی مواد مصرفی، بازیافت و در نهایت، آهن و سرباره فرآوری شده را به عنوان مواد اولیه از طریق کوره القایی چهار تنی ذوب میکنیم. همچنین سرباره یا ناخالصیهای تجمیع شده ضایعات ذوب، حذف و ذوب خالص حاصل شده را به سمت ماشین ریختهگری، هدایت و به شمش ریختهگری تبدیل میکنیم.

وی ادامه داد: متاسفانه به دلیل کافی نبودن دانش و تخصص ما نسبت به تکنولوژی دستگاهها، پیشنهاد مشاور فنی کارگاه را قبول و اقدام به واردات دستگاهی از کشور چین کردیم که با خسارتهای هنگفتی در زمان تعمیرات و بازسازی آن مواجه شدیم. در نتیجه، به عنوان سرمایهگذار مجبور به واگذار کردن فرایند کار به پیمانکار متخصص این حوزه شدیم که بتواند دستگاه را به بهرهبرداری برساند، اما مجدد فرایند تولید با شکست مواجه شد و این گروه پیمانکار پس از گذشت چند سال نتوانست به تعهدات خود عمل کند و به نوعی کارگاه را با ورشکستگی مواجه کرد. به طوری که این افراد حتی نتوانستند اجاره ملک خود را پرداخت کنند و تمامی خطوط تولید غیرفعال و فعالیت متوقف شد.

احیای مجدد خطوط تولید

مدیر کارگاه ریختهگری آذر فولاد ایرانیان خاطرنشان کرد: پیمانکار سابق از قطعات بسیار نامرغوب و بیکیفیتی استفاده کرده بود که پس از طی مدت کوتاهی، تمامی قطعات از بین میرفت. در همین راستا، اقدام به راهاندازی مجدد کارگاه کردیم و مجبور به متحمل شدن هزینههای سرسامآور جهت تعمیر تمامی خطوط تولید و احیای کورههای گذشته شدیم.

کارگر با تاکید بر اینکه سه سال فرایند احداث این مجموعه به طول انجامید، گفت: به صورت تقریبی از سال ۱۳۹۳ تا ۱۳۹۶ در حال احداث آذر فولاد ایرانیان بودیم و در این مدت اقداماتی همچون نصب سوله، پیرینگ کف، پیادهسازی طراحیهای مدنظر برای نصب ماشینآلات و فنداسیونها و برقکشی انجام شد.

حفاری زمین برای رسیدن به برق

مدیر کارگاه ریختهگری آذر فولاد ایرانیان با بیان اینکه موانع متعددی بر سر راه تولید وجود دارد، اذعان کرد: زمانی که اقدام به ثبت پروانه بهرهبرداری کردیم، تمامی موارد ازجمله برقکشی به مجموعه بررسی شد، اما زمانی که پیگیر اتصال برق به شرکت بودیم، اداره برق منطقه اعلام کرد به دلیل اینکه این واحد تولیدی نیازمند برق فشار قوی است، باید برق مورد نیاز از پست برق تامین شود. از این رو به ناچار به حفاری مسیر آسفالت شهرک به عمق دو متر، از پست ۶۳ کیلوولت در فاصله ۲۰۰ متری، اقدام و در نهایت، خاکگذاری کردیم تا برق به کارخانه برسد. هزینه این فرایند یک میلیارد تومان برای مجموعه تمام شد.

ضایعات آهنی، مواد اولیه کارگاه

کارگر با بیان اینکه مواد اولیه خود را از طریق بازیافت تامین میکنیم، عنوان کرد: مجموعه ما به صورت کامل با استفاده از ضایعات شهری، صنعتی، کارگاهی، تعمیرگاهی و همچنین کارگاههایی که اقدام که به جمعآوری اوراق و قراضه آهنی میکنند، مواد اولیه مورد نیاز را تامین میکند و تاکنون اقدام به واردات قراضه آهنی نکردهایم.

مدیر کارگاه ریختهگری آذر فولاد ایرانیان در خصوص عمده مشتریان واحد تولیدی خود مطرح کرد: با توجه به اینکه قراضه آهنی در کشور با مشکلات و دشوارهای متعددی تامین میشود، کارگاههای کوچک که به جمعآوری قراضه آهنی میپردازند، ضایعات فرآوری شده را تحویل مجموعه ما میدهند و آن را به صورت دستمزدی برای آنها به شمش تبدیل میکنیم. در حقیقت، بخشی از فعالیت ما تولید و فروش فولاد خام آماده شمشریزی است. در نهایت این کارگاهها محصول نهایی (شمش فولادی) را به سایر صنایع و کارخانههای نورد که به تولید محصولات طویل فولادی میپردازند، به فروش میرسانند.

کاهش فعالیت در زمستان ۱۴۰۰

کارگر اظهار کرد: انرژی، مهمترین مولفه فولادسازان القایی است؛ بر اساس پروانه بهرهبرداری چهار هزار و ۳۰۰ تن در سال باید محصول تولید کنیم که امیدوار هستیم بتوانیم میزان آن را به چهار هزار و ۵۰۰ تن برسانیم، اما متاسفانه با اعمال محدودیت و نوسان تامین انرژی به ویژه در برق مواجه شدهایم و نتوانستیم با تمام ظرفیت به تولید محصولات بپردازیم. اکنون با فعالیت ۴۰ نفر نیروی انسانی در دو شیفت کاری، سه هزار تن در سال محصول تولید میکنیم که البته در زمستان با اعمال محدودیت انرژی، میزان تولید ما دستخوش تغییر شد و به ناچار مجبور به کاهش فعالیت به یک شیفت شدیم.

مدیر کارگاه ریختهگری آذر فولاد ایرانیان تصریح کرد: با توجه به کمبود انرژی در فصل زمستان و میزان مصرف فولادیها، دیسپاچینگ توزیع اداره برق به تمامی شرکتهای فولادی و حتی کارخانههای سیمان دستور داده بود که در طول روز به فعالیت نپردازند که تا حدودی بتوانند گاز را به سایر بخشها اختصاص دهند.

وی یادآور شد: در فصل تابستان ۱۴۰۰ نیز با اوجگیری گرما در کشور و افزایش مصرف برق در بخش خانگی، با محدودیت مصرف برق مواجه بودیم و به منظور مشارکت در تنظیم بازار داخلی و تولید در زمان غیر از اوج بار، در شیفت شب، به فعالیت میپرداختیم.

زنگ خطر تعطیلی القاییها

کارگر با انتقاد به رشد سرسامآور هزینههای تولید مطرح کرد: زمانی که کارگاه و یا شرکتی به تولید شمش فولادی میپردازد، متاسفانه به دلیل رشد ناگهانی هزینه تولید اعم از آهن قراضه و انرژی مانند رشد ۷۰۰ تا ۸۰۰ درصدی قیمت گاز در یک سال و همچنین فاصله میان قیمت شمش تولیدی آنها با قیمت مواد اولیه باعث میشود نتوانند از پس بسیاری از هزینهها برآیند. در نتیجه، اکثر کارخانههای کوچک متحمل زیان میشوند و به توقف واحد تولیدی خود روی میآورند.

وضعیت بازار ضایعات

مدیر کارگاه ریختهگری آذر فولاد ایرانیان در پاسخ به سوالی درباره وضعیت بازار ضایعات، عنوان کرد: در حال حاضر، تامین ضایعات آهنی به دلیل اینکه ساختوساز در ایران افت پیدا کرده با مشکلات متعددی مواجه شده است. به طوری که در سطح تهران، صدور پروانه و جواز احداث ساختمان در سال ۱۴۰۰ نسبت به سه سال گذشته حداقل ۳۰ تا ۴۰ درصد کاهش یافته است؛ این یعنی زمانی که ساختوساز در کشور آنگونه که باید و شاید صورت نمیگیرد و یا ساختمانی تخریب نمیشود، تولید ضایعات شهری نیز کاهش میباید و کمبود قراضه آهنی در کشور به وجود میآید.

وی اضافه کرد: کورههای دارای ظرفیت پایین، به دلیل اینکه استفاده از آنها توجیه اقتصادی ندارند، از رده خارج هستند و از طرفی، به علت وجود اختلاف قیمت میان آهن اسفنجی و آهن قراضه، عمدهترین مواد اولیه شرکتهای فولادی، آهن اسفنجی است که این شرکتها به استفاده از کورههای ۲۰ تا ۶۰ تن روی آوردهاند. در حقیقت، شرکتهای فولادی به دلیل اینکه در ابتدای فرایند تولید، آهن اسفنجی در کوره ذوب نمیشود، از آهن قراضه هم استفاده میکنند و آهن اسفنجی را با مواد مذاب به دست آمده، غوطهور می کنند تا شمش فولادی تولید شود.

کارگر تصریح کرد: علاوه بر موارد یاد شده، بعضی از شرکتهای فولادی به دلیل اینکه آهن اسفنجی مورد نیاز خود را با قیمت مناسبتری نسبت به آهن قراضه از شرکتهای دولتی تامین میکنند، استفاده از آهن اسفنجی برای آنها مقرونبهصرفهتر است و میتوانند از پس هزینههای خود برآیند.

جذب سرمایهگذار برای افزایش ظرفیت تولید

مدیر کارگاه ریختهگری آذر فولاد ایرانیان در خصوص اولویت و اهداف این مجموعه اظهار داشت: با توجه به اینکه پتانسیل بسیار ویژهای از لحاظ تامین برق داریم، درصدد جذب سرمایهگذار برای افزودن یک کوره القایی دیگر به واحد تولیدی هستیم که بتوانیم تا حدودی ظرفیت کارگاه خود را ارتقا دهیم و بتوانیم کارگاه را به شرکت تبدیل کنیم. در حقیقت کارگاههای کوچک در مناطقی همچون گرمسار، ایوانکی و در سایر نقاطی که با ظرفیت کمتر از ۱۰ تن به تولید فولاد میپردازند به جای سودآوری، با ضرر دست و پنجه نرم میکنند و ناچار به حفظ خط تولید و کارکنان مجموعه خود هستند.

ضرورت حمایت دولت برای کاهش قیمت حاملهای انرژی

کارگر در پایان تاکید کرد: با توجه به اینکه ریختهگری آذر فولاد ایرانیان دارای تفکر دانشی است، از دولت خواستار رفع مشکلات ایجاد شده در تامین انرژی هستیم؛ به طوری که دیگر شاهد اعمال محدودیت مصرف انرژی و رشد قیمت برق و گاز در صنعت فولاد نباشیم و بتوانیم به فعالیت خود تداوم ببخشیم و همچنین بتوانیم نیروی انسانی بیشتری را جذب شرکت کنیم. متاسفانه قیمت گاز نسبت به گذشته رشد چند برابری داشته است و با پرداخت نکردن به موقع قبض گاز، اداره مربوطه به قطع گاز واحد تولیدی اقدام خواهد کرد و این به معنای توقف تولید فولاد خواهد بود. همچنین با اعمال محدودیت در مصرف گاز، ناچار به استفاده از گازوئیل به عنوان سوخت واحد تولیدی خود هستیم.

منبع: فلزات آنلاین

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

قیمت طلا ۱۸ عیار - ۰۸ شهریور ۱۴۰۴

تقدیر مدیرعامل بانک سپه کشور از مدیرعامل شرکت فولاد خوزستان

دیدار معاون منابع انسانی و امور اجتماعی شرکت فولاد خوزستان با فرمانده پدافند هوایی منطقه جنوب غرب کشور

صنعت فولاد در محاصره انرژی

بهمنی: صنعت نه رانتخوار انرژی است، نه مقصر بحران

گزارش ۵ ماهه فملی منتشر شد؛ رشد ۳۸ درصدی درآمد عملیاتی

تداوم رکوردشکنی فولادمردان کارخانه فولادسازی فولاد مشیز بردسیر

اقتصاد بیفولاد؛ اقتصاد بیپشتوانه

پیوستگی برند سازمانی و عملکرد راهبردی ارتباطات

تبعیض در سهمیهبندی برق صنعت فولاد باید پایان یابد

تکمیل زنجیره تولید و عبور از بحرانهای انرژی با برنامهریزی و سرمایهگذاری هدفمند

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

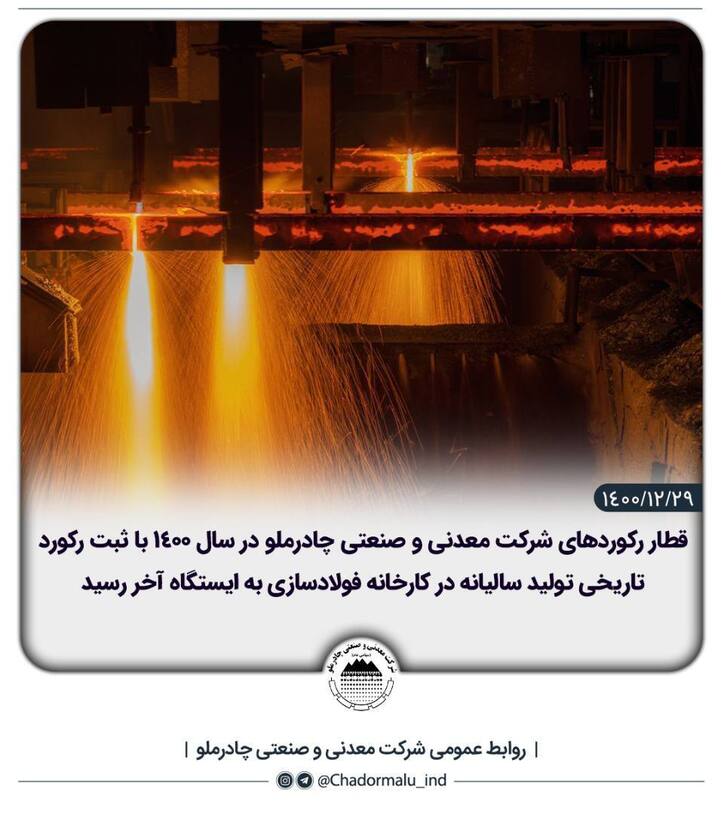

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود