عوارض صادراتی، شاهبیت بخشنامههای خلقالساعه/ توسعه صنعت فولاد زیر سایه ابرچالشها

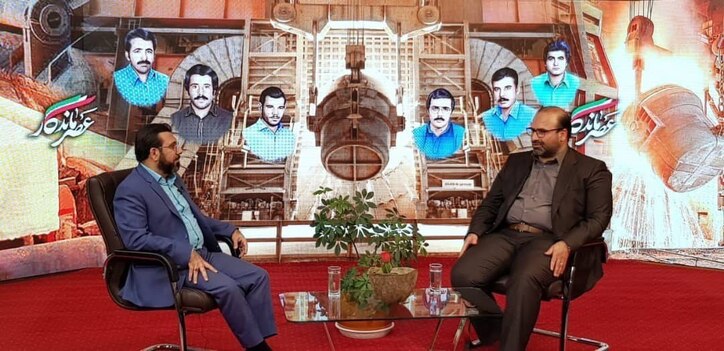

به گزارش میمتالز، فولادسازان با چالش تامین انرژی درگیری زیادی داشتهاند و در سال جاری به این چالش، وضع عوارض بر صادرات نیز افزوده شد. در این رابطه با امین ابراهیمی، مدیرعامل شرکت فولاد خوزستان در خصوص چالشهای این شرکت برای ادامه فعالیت و طرحهای توسعهای به گفتگو نشسته ایم که متن کامل آن را در ادامه خواهید خواند:

توضیحاتی در زمینه طرحهای توسعه در دست اقدام شرکت فولاد خوزستان بفرمایید.

شرکت فولاد خوزستان رتبه دوم تولید فولاد را در کشور در اختیار دارد. این شرکت در گذشته نه چندان دور، ۲۵ درصد از فولاد کشور را تولید میکرد و سهم قابل توجهی در صنعت فولاد ایران داشت، اما سهم این شرکت به ۱۰ تا ۱۲ درصد رسیده است. برای اینکه سهم فولاد خوزستان را در کشور احیا کنیم، چندین طرح توسعه در حوزههای بالادست، پاییندست و هم برای تثبیت و ارتقای تولید و درنهایت برای احداث نیروگاه برق، صنایع نسوز و... تعریف کردهایم.

در حال حاضر حدود ۱۴۴ پروژه کوچک و بزرگ در زمینههای یاد شده در دست اقدام داریم که ارزش روز این پروژهها به بیش از ۳۰ هزار میلیارد تومان میرسد. این پروژهها عمدتا برای تکمیل ظرفیت تولید طراحی شدهاند و باعث تثبیت تولید فولاد خوزستان در آینده خواهند شد. مهمترین پروژه در دست اقدام شرکت، پروژه اسلب عریض است که اجرای آن از سال گذشته شروع شد و با اتمام آن، فولاد خوزستان قادر خواهد بود انواع اسلب عریض را برای صنایع حیاتی کشور تولید کند. قابل ذکر است که اسلب تولید شده با اجرای این پروژه دارای عرض دو هزار و ۲۰۰ و ضخامت ۳۰۰ میلیمتر خواهد بود. همچنین به توان تولید گریدهای بالای اسلب به ویژه X۸۵ دست خواهیم یافت.

اجرای پروژه اسلب عریض برای شرکت فولاد خوزستان از دو جنبه بسیار مهم است؛ نخست آنکه قصد نوسازی خط تولید را داریم، زیرا خط ریختهگری کنونی شرکت، قدیمی است و عمری بالغ بر ۴۰ سال دارد. دوم اینکه خط جدید فولاد خوزستان را وارد تولید محصولات دارای ارزش افزوده میکند.

در فولاد شادگان نیز اجرای چندین پروژه را در دستور کار قرار دادهایم که اجرای پروژه فولادسازی این مجموعه با ظرفیت ۸۰۰ هزار تن در اولویت است. خوشبختانه این پروژه در حال حاضر ۷۵ درصد پیشرفت فیزیکی دارد که امیدوار هستیم تا ابتدای سال ۱۴۰۲ به بهرهبرداری برسد. در کنار آن، یک طرح ۱.۲ میلیون تنی تولید اسلب برای فولاد شادگان تعریف کردهایم که منابع مالی آن از محل طرحهای هفتگانه فولادی تعیین شده بود. در این پروژه نیز محصول نهایی اسلب عریض است. در نهایت اینکه با اصلاحاتی که در فرایند تولید فولاد خوزستان اتفاق خواهد افتاد، مجموع ظرفیت تولید فولاد شرکت به همراه فولاد شادگان به ۶ میلیون تن خواهد رسید.

برای تامین مواد اولیه پروژههای فولادسازی، پروژه زمزم ۲ را تعریف کردهایم که ظرفیت تولید یک میلیون و ۷۵۰ هزار تن آهن اسفنجی خواهد داشت. این پروژه نیز در حال حاضر حدود ۷۵ درصد پیشرفت فیزیکی دارد و امیدوار هستیم این پروژه نیز تا اواسط سال جاری وارد مدار تولید شود تا بتوانیم کمبود آهن اسفنجی را برای تامین مواد اولیه پروژههای فولادسازی جبران کنیم.

با توجه محدودیتهای تامین برق در سالهای اخیر به سرمایهگذاری در حوزه نیروگاه وارد شدهایم. در این رابطه قرارداد احداث نیروگاه را نیز منعقد کردهایم و انتظار داریم در سال آینده بتوانیم فاز نخست این نیروگاه را وارد مدار کنیم و کسری ناشی از برق تا حدودی جبران شود.

در رابطه با فعالیتهای معدنی نیز اقداماتی را صورت دادهایم و چندین پروژه تعریف کردهایم که شامل خرید معدن و عملیات اکتشافی میشود. در این حوزه نیز هدفگذاری مناسبی انجام شده است و به محض اینکه از این اقدامات نتایج اولیه را گرفتیم، به اطلاع سهامداران خواهیم رساند.

اجرای پروژههای فولاد خوزستان با چه چالشهایی مواجه است؟

برای صنعت فولاد کشور، تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴ در نظر گرفته شده است و در حال حاضر ظرفیت نصب شده برای این صنعت، به حدود ۴۵ میلیون تن میرسد؛ بنابراین به نظر میرسد رسیدن به هدف یاد شده، دور از دسترس نباشد. همچنین انتظار میرود در مدت باقیمانده ظرفیتهای در دست اقدام کنونی بتوانند ظرفیت تولید فولاد را به ۵۵ میلیون تن برسانند. برای رسیدن به این میزان، با چند ابرچالش مواجه هستیم.

یکی از چالشهای بسیار مهم توسعه صنعت فولاد، کمبود مواد اولیه است. در حال حاضر ذخیره سنگآهن کشور حدود سه میلیارد و ۳۰۰ میلیون تن برآورد میشود که در صورت رسیدن تولید فولاد به ۵۵ میلیون تن هدفگذاری شده، احتمالا ذخایر کنونی ۱۰ تا ۱۵ سال برای تولید فولاد کشور کافی خواهد بود، زیرا در آن زمان مصرف سنگآهن کشور سالانه به بیش از ۱۶۰ میلیون تن خواهد رسید؛ بنابراین ذخایر سنگآهن کشور با فرض عدم اکتشاف جدید تا سال ۱۴۲۰ جوابگوی صنعت فولاد خواهد بود. با اینکه ذخایر خوبی در کشور از سنگآهن وجود دارد، اما متاسفانه فعالیت اکتشافی به صورت سیستماتیک انجام نشده است. متاسفانه زنجیره فولاد جهت درستی نداشته و شرکتهای معدنی و تامینکنندگان سنگآهن، خود به سمت تکمیل زنجیره فولاد و احداث کارخانههای فولادی رفتهاند و بنابراین بخشی از سنگآهن به مصرف آنها میرسد.

چالش تامین مواد اولیه طی چند سال اخیر با توجه به اینکه صنعت فولاد با چالشهای جدیدتری درگیر شده است، در اولویت دوم قرار میگیرد، زیرا یکی از مهمترین چالشهایی که همه صنایع را تحت تاثیر قرار داده، کمبود انرژی برق و گاز است. محدودیتهای برق اکنون مهمترین چالش صنعت فولاد کشور به شمار میرود. در تابستان با کمبود برق مواجه هستیم و هم در سال گذشته و هم در سال جاری، زیانهای قابل توجهی از جانب کمبود برق متوجه صنایع فولادی شده است. متاسفانه محدودیتهای برق همچنان برای صنعت فولاد ادامه دارد. در سالهای گذشته سرمایهگذاری متناسب با افزایش مصرف اتفاق نیفتاد و به همین دلیل با کمبود برق مواجه هستیم. ضمن اینکه شرکتهای فولادی و معدنی پیشگام احداث ۱۰ هزار مگاوات نیروگاه برق جدید شدهاند. امیدوار هستیم نیروگاههایی که مقرر شد شرکتهای فولادی احداث کنند، طی چند سال آینده در مدار تولید قرار گیرد و کمبود برق را جبران کند. از آنجا که تولید فولاد کشور نسبت به اهداف تعیین شده در چشمانداز کمتر شده است، بنابراین کمبود مواد اولیه برای صنعت فولاد به حاشیه رفت و اکنون کمبود انرژی مهمترین چالش محسوب میشود.

کمبود گاز دیگر چالش صنعت فولاد به شمار میرود. در سالهای گذشته گاز یکی از مزیتهای مهم صنعت فولاد کشور محسوب میشد. به طوری که یکی از اصلیترین عوامل سرمایهگذاری در صنعت فولاد کشور همین مزیت گاز بوده است. در مقابل، از سویی طی سالهای گذشته در حوزه استخراج و بهرهبرداری از گاز سرمایهگذاری قابل توجهی صورت نگرفت و از سوی دیگر، مصرف گاز در کشور در حوزههای مختلف افزایش یافت؛ بنابراین در زمستان نیز با کمبود گاز مواجه هستیم.

ناگفته نماند که علت عدم سرمایهگذاری در حوزه انرژی نوع قیمتگذاری دستوری در این حوزه بوده است. مزیت رقابتی انرژی در کشور ما به بزرگترین چالش فولادسازان تبدیل شده است. به عبارت دیگر، انرژی چالش کمبود مواد اولیه را برای فولادسازان کنار زده و دغدغهها اکنون تامین انرژی در کوتاهمدت است.

چالش دیگر صنعت فولاد، لجستیک و حمل و نقل محسوب میشود. البته با توجه به میزان تولید و ظرفیت کنونی صنعت فولاد، چالش لجستیک هنوز برای این صنعت حاد نشده است. در حوزه لجستیک به افزایش ظرفیت حمل ریلی و جادهای نیاز داریم و اگر قرار باشد به اهداف تعیین شده در سند چشمانداز ۱۴۰۴ برسیم، به طور حتم در این حوزه نیز با چالش مواجه خواهیم شد.

یکی از مهمترین ابرچالشهایی که فولادسازان را در سال جاری درگیر خود کرد، در حوزه قوانین و مقررات و تصمیمهای یکباره دولتمردان بوده است. در ابتدای سال جاری یک بخشنامه خلقالساعه در خصوص وضع عوارض بر صادرات فولاد ایران وضع شد که شاهبیت همه بخشنامهها به شمار میرود. به طوری که ممکن است از این بخشنامه در سالهای آینده به عنوان یک نمونه بخشنامه نادرست همچون ارز ۴۲۰۰ تومانی یاد شود. بخشنامه اعمال عوارض صادراتی آسیبهای بسیار قابل توجهی به صنعت فولاد کشور وارد کرد. این بخشنامه عملا جذابیت سرمایهگذاری صنعت فولاد کشور را بخش خصوصی دور کرد.

امیدوار هستیم اتفاقات مثبتی هم در سطح وزارت صمت و هم در حاکمیت به ویژه برای نگاه به صنعت فولاد رخ دهد، زیرا مطالعات نشان میدهد دنیا حداقل ۴۰ تا ۵۰ سال آینده به تولید فولاد با روش کنونی ادامه خواهد داد و نیاز دنیا به فولاد تداوم دارد؛ بنابراین نباید به سادگی از بازارهای جهانی خارج شویم.

ممکن است در نگاه اول طرحهای توسعهای در صنعت فولاد توجیهپذیر باشند، اما تحمیل احداث نیروگاه به فولادسازان که خارج از توان تخصصی آنها است، غیر کارشناسی به نظر برسد. نظر شما در این خصوص چیست؟

قطعا بسیاری از فولادسازان موافق احداث نیروگاه در شرایط عادی نیستند. میزان مصرف برق صنعت فولاد به طور تقریبی در کل سال ثابت است. با این حال مصرف برق در کشور در تابستان افزایش مییابد که این موضوع به دلیل افزایش ۱۰ درصدی مصرف بخش خانگی است. طبعا با توجه به رشد جمعیت، تغییر سلایق و عدم کنترل دقیق در حوزه مصرف، رشد قابل توجهی را در مصرف برق خانگی شاهد بودیم. از آنجا که قیمت برق به صورت دستوری بوده، سرمایهگذاری متناسب با مصرف انجام نشده است.

فولادسازان برای تامین برق خود در پیک سه ماهه مصرف ناچار به احداث نیروگاه شدهاند. البته وزارت صمت قول تامین برق را به فولادسازان داده است که با احداث نیروگاههای جدید، با مازاد تولید برق مواجه خواهیم شد. با این وجود، مناسبترین راه حل برای پایان یافتن این وضعیت، پرداخت و سامان دادن به نظام مصرف است و باید در این رابطه الگوسازی و فرهنگسازی مناسبی را برای مصرفکنندگان انجام داد. در حال حاضر نظام حاکم بر مصرف خانگی به صورت تنبیهی است و در صورت افزایش مصرف، قیمت برق نیز افزایش خواهد یافت. تجربه ثابت کرده است که این الگو کارایی چندانی ندارد. در مقابل نظام تشویقی بهتر از نظام تنبیهی جواب میدهد. در صورتی که با هوشمندسازی کنتور برق خانگی، مصارف پنج ساله یک خانوار را به عنوان الگو در نظر بگیریم و مصرفکنندهای که کمتر از الگو برق مصرف کند را تشویق به فروش برق به فولادسازان به قیمتهای جهانی کرد. به این ترتیب سیر انرژی که به فولادسازان خواهد رسید و منافعی که بخش خانگی از کاهش مصرف خواهد برد، تحول عظیمی در نظام مصرف به وجود خواهد آورد و باعث یک فرهنگسازی جدید در بخش خانگی خواهد شد. ضمن اینکه فولادسازان دیگر مجبور به سرمایهگذاریهای سنگین در نیروگاه برق نخواهند بود. با این حال این فرایندها در بروکراسیهای اداری وزارتخانهها پیش نمیرود.

فولاد خوزستان در سال جاری و سالهای آتی چه چشماندازی را برای خود ترسیم کرده است؟

شرکت فولاد خوزستان برنامهریزی خود را بر اساس تولید سه میلیون و ۸۰۰ هزار تن فولاد مطابق با ظرفیت اسمی لحاظ کرده است. باید توجه داشت که در سال جاری احتمالا با افزایش ۱۰ هزار میلیارد تومانی هزینهها مواجه شدهایم، اما در طرف مقابل درآمد افزایش نیافته است که علت آن کاهش قیمت فولاد در بازارها به دلیل فضای ایجاد شده ناشی از جنگ روسیه و اوکراین و دامپینگ روسیه در بازارهای جهانی بود. طبیعتا عوارض این امر به بازار داخلی نیز کشیده شده است و قیمتها روند نزولی پیدا کردهاند. در حالی که هزینههای مختلف همچون حاملهای انرژی و قیمت تمام شده افزایش چشمگیری داشت. لازم به یادآوری است که قیمت تمام شده تولید فولاد خوزستان در سال گذشته به طور متوسط هشت هزار و ۸۰۰ تومان به ازای هر کیلوگرم محصول بود؛ در حالی که این میزان اکنون به حدود ۱۱ هزار و ۸۰۰ تومان به ازای هر کیلوگرم رسیده است. این اتفاقات باعث شد هیچ یک از فولادسازان نتوانند در ابتدای سال جاری بودجههای خود را به موقع به بورس اطلاع دهند و عوارض صادراتی موقتی نیز به عدم چشمانداز روشن برای سال جاری دامن زد.

احتمالا با توجه به کمبود برق بخشی از تولید یعنی در حدود ۴۰۰ هزار تن محصول از دست میرود، اما تمام تلاش ما در فولاد خوزستان این است که بتوانیم بخشی از سود سال گذشته را کسب کنیم. امیدوار هستیم تعهداتی که نسبت به سهامداران داریم، برطرف کنیم. همچنین در اجرای پروژههای توسعهای، با توجه به اینکه فولاد خوزستان قطب دوم تولید فولاد در کشور است، این شرکت در چند سال گذشته فعال نبوده است؛ بنابراین شدت اجرای پروژههای توسعهای به ویژه پروژههای نیمه تمام را افزایش خواهیم داد که هم به درآمدزایی بیشتر مجموعه و هم به تداوم تولید کمک خواهند کرد.

گفتگو: سعید فتاحی منش

منبع: فلزات آنلاین

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

قفل رونق بازار سرمایه با شاهکلید قانون تأمین مالی و زیرساخت باز میشود

اصلاح آییننامه ایجاد صندوقهای سرمایهگذاری املاک و مستغلات

رشد ۱۸ درصدی سود صنایع منتخب بازار سرمایه/ سود صنایع بورسی در ۱۲ ماه منتهی به بهار امسال به ۷۹۳ همت رسید

روند حرکتی شاخصهای بازار سرمایه چگونه خواهد بود؟

پرداخت ۳۰ همت سود به ۱۰ میلیون سهامدار در مرداد ۱۴۰۴

سفیددشت؛ حلقه کلیدی تقویت زنجیره فولاد

راهاندازی ۳۰۰۰ سامانه خورشیدی ۵ کیلوواتی در شهرستان مبارکه به همت فولاد مبارکه

ادامه و تکامل تجربه مدیریتی در جنگ ۱۲ روزه راهگشای عبور از بحران است

بازرسیهای میدانی صنعت برق برای شناسایی مصارف غیرمجاز تشدید شد

بیش از ۳ میلیارد کیلووات ساعت برق در بازار برق بورس معامله شد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد