رویکردی برای گذر از محدودیتها

به گزارش میمتالز، دسترسی به ذخایر غنی سنگ آهن و منابع انرژی ارزانقیمت دو فاکتور بسیار مهم در توسعه زنجیره صنعت فولاد برشمرده میشوند، اما در حال حاضر تامین پایدار انرژی و افزایش نرخ آن تبدیل به یک معضل مهم برای تولید فولاد شده است. شاید در ابتدا به نظر برسد که چالشهای انرژی بر صنایع بالادستی صنعت فولاد اثرگذار نباشد، اما با نگاهی عمیقتر به این مساله، میتوان دریافت که تامین نشدن انرژی واحدهای فولادسازی و گندلهسازی و راکد ماندن فعالیت آنها بر عملکرد واحدهای تولید گندله و کنسانتره سنگآهن اثر میگذارد. علاوه بر این، طرح افزایش نرخ حاملهای انرژی ــ که بهتازگی اجرا شده است ــ نیز میتواند سهم هزینههای انرژی از بهای تمامشده محصولات را برای واحدهای تولید گندله و کنسانتره افزایش دهد که در نهایت به صورت غیرمستقیم منجر به افزایش قیمت نهایی فولاد میشود.

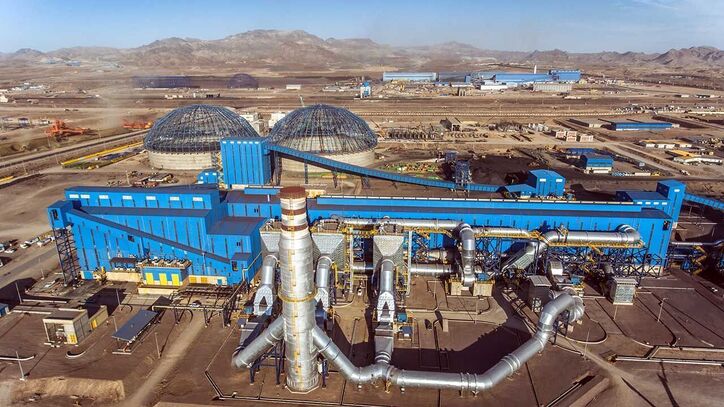

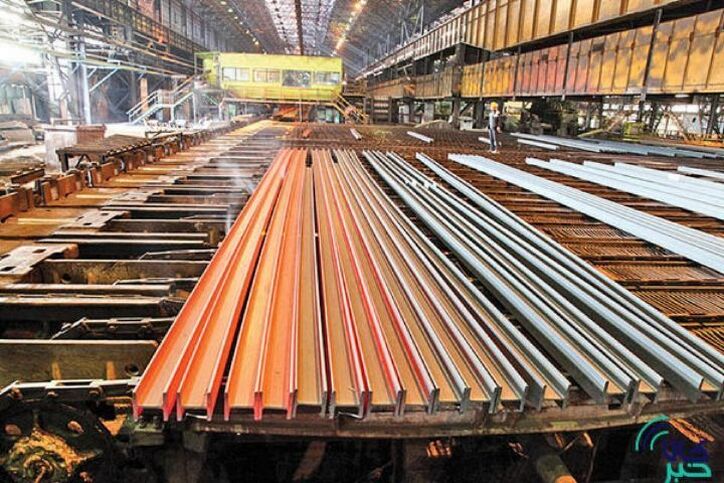

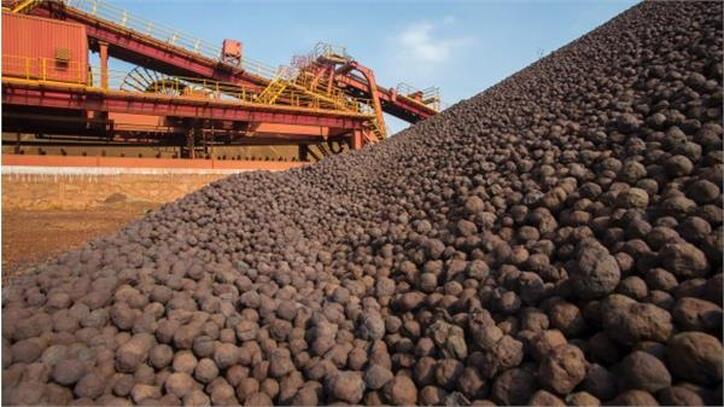

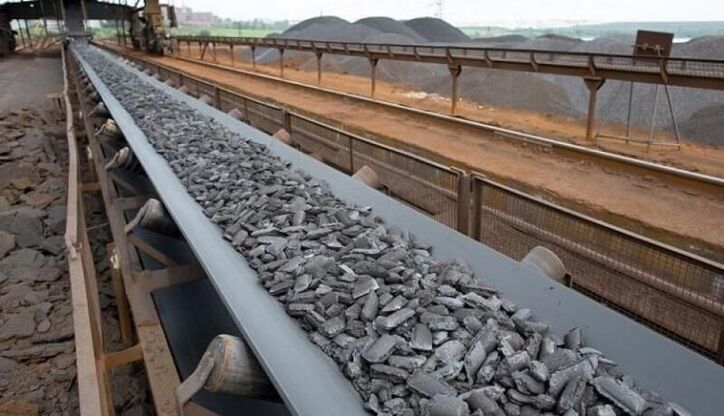

سنگآهن یکی از فراوانترین مواد معدنی شناختهشده در جهان و مهمترین ماده اولیه برای تولید فولاد به شمار میآید. ایران، به سبب دارا بودن ذخیره ۲ میلیارد و ۷۰۰ میلیون تنی سنگآهن با آهن محتوی ۵/۱ میلیارد تن، در زمره کشورهای غنی از این ماده معدنی قرار میگیرد و همین امر موجب توسعه صنعت فولاد در کشور شده است. با این حال، وجود برخی موانع و مشکلات در صنایع بالادستی تامین ماده اولیه را به یکی از دغدغههای اصلی فولادسازان کشور مبدل ساخته است. با توجه به قرارگیری بخشی از ذخایر سنگآهن کشور در استان خراسان، در منطقه سنگان واحدهای صنعتی متعددی احداث شده و به بهرهبرداری رسیدهاند که شرکت صنعتی و معدنی توسعه فراگیر سناباد (سیمیدکو) یکی از مهمترین این واحدها به شمار میآید. فعالیت این شرکت، شامل تولید کنسانتره و گندله سنگآهن هر یک با ظرفیت سالانه ۵/۲ میلیون تن، به منظور تامین ماده اولیه شرکت فولاد خوزستان و دیگر صنایع فولادی است.

در سالهای اخیر واحدهای فولادسازی کشور با چالش بزرگی به نام تامین انرژی دستوپنجه نرم کردهاند. در صورتی که در گذشته دسترسی به انرژی ارزانقیمت یکی از مزیتهای مهم تولید فولاد در کشور برشمرده میشد، امروز به پاشنه آشیل توسعه صنعت فولاد بدل شده است. به طور کلی، در صنایع فولادی، هزینههای انرژی سهم بالایی از هزینههای تولید را به خود اختصاص میدهند و هر گونه افزایش یا کاهش قیمت حاملهای انرژی و یا ناپایداری در تامین آن بهشدت بر بهای تمامشده محصول نهایی اثرگذار است و چالش در این حوزه بر عملکرد کل زنجیره فولاد تاثیراتی نامطلوب میگذارد. سیمیدکو نیز، که در حلقههای اول زنجیره قرار دارد، از این مساله تاثیر میپذیرد.

اثرگذاری دوجانبه

به رغم تاکید بر توسعه صنعت فولاد به عنوان صنعتی استراتژیک و توجه به ایجاد زیرساختها برای تداوم فعالیت این صنعت، صنایع فولادی سالی سخت را پشت سر گذاشتند. در سال ۱۴۰۱ نیز طرح اصلاح و آزادسازی نرخ حاملهای انرژی به منظور اصلاح الگوی مصرف در کشور بر چالشهای این صنعت افزوده شد که این امر به منزله افزایش نرخ این حاملها برای صنایع فولادی است. بسیاری از کارشناسان این حوزه بر این باورند که این طرح در بهینه کردن مصرف انرژی صنایع تاثیر مثبتی میگذارد، اما لازمه اجرای آن بهکارگیری تجهیزات و تکنولوژی بهروز در صنعت و زیرساختهاست. اجرایی کردن طرح اصلاح و آزادسازی انرژی بدون توجه به همه جوانب تولید ضربه سنگینی را به زنجیره فولاد کشور وارد میکند.

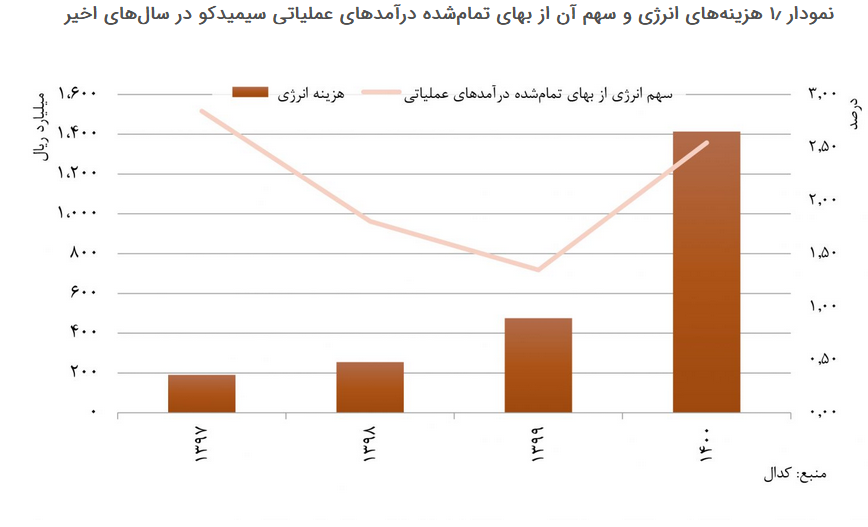

با این حال، مقایسه هزینههای انرژی مصرفی در شرکت سیمیدکو، نشان میدهد به رغم افزایش قیمت حاملهای انرژی، این هزینهها سهم کمی (کمتر از ۳ درصد) ازبهای تمام شده محصولات تولیدی را به خود اختصاص میدهند. این امر را باید حاصل نتیجه اقدامات شرکت صنعتی و معدنی توسعه فراگیر سناباد در خصوص مدیریت و ارتقای بهرهوری مصرف انرژی دانست. در نمودار ۱ هزینههای انرژی و سهم آن از بهای تمام شده درآمدهای عملیاتی شرکت در سالهای اخیر به نمایش گذاشته شده است. سیمیدکو از ابتدای فعالیت خود (۱۳۹۶) همواره در تلاش برای بهینهسازی هزینههای تولید و انرژی بوده است تا بتواند محصولاتی باکیفیت و رقابتی به بازار عرضه کند. این امر موجب کاهش سهم هزینههای انرژی این شرکت از ۸۴/۲ درصد در سال ۱۳۹۷ به ۵۴/۲ درصد در سال ۱۴۰۰ شده است. گفتنی است در منطقه سنگان خراسان واحدهای صنعتی متعددی در حوزه معدن و صنایع معدنی فعالیت میکنند که به ۲۵۰ مگاوات برق نیاز دارند که با احداث و راهاندازی نیروگاههای سیکل ترکیبی میتوان برق مورد نیاز این واحدها را تامین کرد. علاوهبر این، این خشکسالی و کمبود منابع آبی در منطقه سنگان، توجه واحدهای صنعتی به طرحها و پروژههای زیستمحیطی در این حوزه را میطلبد. به همین منظور سیمیدکو نیز پروژه بازیابی آب کارخانه را که از بزرگترین طرحهای زیست محیطی کشور محسوب میشود، راهاندازی کرده است. این شرکت تاکنون با استفاده از کارخانه فیلتراسیون توانسته است بیش از ۶/۱ میلیون مترمکعب آب را بازیابی کند و بیش از ۸۵ درصد از آب مصرفی کارخانه به چرخه تولید بازگردد. سیمیدکو فعالیتهای زیستمحیطی خود را محدود به کارخانه نکرده و در راستای انجام مسئولیت اجتماعی خود در پروژه تصفیه آب در شهرستان خواف با مشارکت شرکت فاضلاب استان خراسان نیز سرمایهگذاری کرده است. در این پروژه برای احداث شبکه جمعآوری پساب شهری، تصفیهخانهای با ظرفیت ۵/۵ هزار مترمکعب پیشبینی شده است.

انرژی، شاهرگ حیاتی

اگرچه افزایش نرخ حاملهای انرژی یکی از ابهامات بزرگ برای فولادسازان و صنایع بالادستی تلقی میشود، این صنعت هماکنون با چالشهای برطرفنشده گذشته نیز مواجه است. در سال گذشته، در واحدهای فولادسازی و احیای مسستقیم، قطعیهای مکرر و طولانیمدت برق در فصل تابستان و قطعی و افت فشار گاز در فصل زمستان منجر شد که این واحدها بخشی از تولید خود را از دست بدهند و در نهایت، تولید فولاد حدود ۸ درصد نسبت به سال ۱۳۹۹ کاهش یابد. در واقع، به سبب ضعف در زیرساختهای صنعت برق کشور، صنایع فولادی آسیبهای فراوانی را متحمل شدند. سیمیدکو، با قرار گرفتن در حلقههای اول زنجیره فولاد، نقشی استراتژیک در این صنعت ایفا میکند، اما تداوم چالش فعلی در حوزه تامین انرژی و راکد ماندن خطوط تولید واحدهای احیای مستقیم و فولادسازی، که مصرفکننده محصولات سیمیدکو محسوب میشوند، عملا تولید این شرکت را نیز تحت تاثیر قرار خواهد داد.

با این حال، آسیبهای ناشی ازمعضل تامین انرژی موجب شد تا سیمیدکو در سال گذشته تقریبا دو ماه از تولید خود را به دلیل قطعی برق در تابستان و قطع گاز در زمستان از دست بدهد. این شرکت هم در سال ۱۳۹۹ و هم در سال گذشته توانست ظرفیت تولید ۲/۵ میلیون تنی کنسانتره خود را به صورت کامل محقق کند. به بیان دیگر این شرکت در دو سال گذشته بیش از ظرفیت اسمی خود کنسانتره تولید کرده است. در زمینه تولید گندله نیز سیمیدکو توانست در سال گذشته ۷۵ درصد از برنامه تولید خود را محقق ساخته و یک میلیون و ۲۰۰ هزار تن گندله تولید کند. گفتنی است که تولید کنسانتره و گندله سنگآهن این شرکت در سال ۱۴۰۰ نسبت به سال قبل آن بهترتیب ۳/۷ درصد کاهش و ۶/۵ درصد رشد داشته است.

به طور کلی، در حوزه صنعت فولاد، کاهش آمار تولید به منزله کاهش درآمدها و سودآوری واحدهای صنعتی است که موجب کاهش تولید ناخالص داخلی کشور نیز میشود؛ بنابراین ضرر و زیانهای ناشی از ضعفهای زیرساختی و حوزه انرژی در صنعت فولاد نه تنها بر صنایع بالادستی، بلکه بر کل پیکره اقتصاد کشور تاثیری نامطلوب میگذارد. باید در نظر داشت که در سند چشمانداز ۱۴۰۴ تولید ۵۵ میلیون تن فولاد پیشبینی شده، اما این و موانع در تولید به معنای حرکت در جهت معکوس دستیابی به اهداف این چشمانداز است. در مجموع، به سبب زنجیروار بودن صنعت فولاد، بروز هر گونه چالش در هر حلقه به صورت مستقیم و غیرمستقیم بر عملکرد سایر حلقههای زنجیره نیز اثرگذار است. به نظر میرسد که برطرف کردن ضعفهای زیرساختی و جلوگیری از اتلاف انرژی در شبکههای توزیع برای صنایع امری ضروری است تا با افزایش تولید فولاد در کشور، واحدهای تامینکننده مواد اولیه نظیر سیمیدکو نیز در جهت توسعه فعالیت خود گام بردارند.

قرارگیری فولاد مبارکه در مسیر اتخاذ استراتژیهای رقابتی مدرن

توقف یک ماهه عرضه گندله در بورس کالا

کاهش ۴ درصدی حجم صادرات آهن و فولاد ایران/ جزئیات تحلیلی صادرات زنجیره فولاد در بهار امسال

دبیر ستاد تسهیل و رفع موانع تولید کشور منصوب شد

آگهی تجدید مناقصه عمومی دو مرحلهای "خرید ۳.۰۰۰ (سه هزار) تن فروسیلیکومنگنز شرکت جهان فولاد سیرجان" - شماره مناقصه: ۵۲-۰۴-ک-م

معارفه مدیران جدید سازمان زمینشناسی و اکتشافات معدنی کشور

آگهی مناقصه عمومی دو مرحلهای "خرید ۲۰۰۰ (دو هزار) تن فروسیلیسیوم شرکت جهان فولاد سیرجان" - شماره مناقصه: ۴۷-۰۴-ک-م

برگزاری جلسه توجیهی مناقصه عمومی پروژه احداث نیروگاه خورشیدی ۴۰ مگاواتی در شرکت آهن و فولاد ارفع

«میدکو» به دنبال طلای پنهان در باطلههای مس

انتصاب مدیرعامل جدید شرکت فولاد سیرجان ایرانیان

بورس در سایه بیاعتمادی، طلا در اوج جذابیت

صفر شدن یا کاهش مالیات ۱۴۰۳ اشخاص حقیقی

فردا آخرین مهلت ثبتنام محصولات ایران خودرو

فروش اقساطی ۱۲ هزار واحد نهضت ملی مسکن طی ۳ ماه اخیر

قیمت دلار و یورو در مرکز مبادله ایران؛ یکشنبه ۱۲ مرداد

قیمت سکه در بازار امروز؛ یکشنبه ۱۲ مرداد ۱۴۰۴

قیمت هر گرم طلای ۱۸ عیار در بازار؛ یکشنبه ۱۲ مرداد ۱۴۰۴

شاخص هموزن کانال ۸۰۰ هزار واحدی را از دست داد

بانکها اعتقادی به پرداخت تسهیلات ساخت مسکن ندارند

تقریبا تمام واحدهای فولادی تعطیل شدهاند؛ جلوی قطعی برق سبز گرفته شد

ایران در تله کمآبی مدرن؛ از قناتهای باستانی تا بحران منابع آب

انتصاب مدیر مجتمع پتاس خور و بیابانک

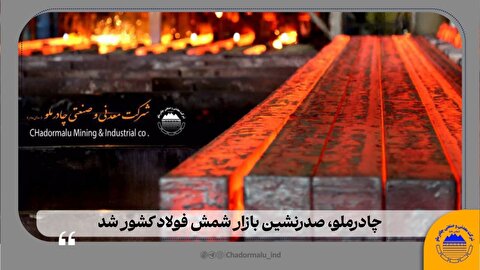

چادرملو صدرنشین بازار شمش فولاد کشور شد

صادرات ۵۰۰ هزار تنی فولاد مبارکه تا تیرماه ۱۴۰۴

انتصاب مدیرعامل جدید شرکت فولاد سیرجان ایرانیان

بورس در سایه بیاعتمادی، طلا در اوج جذابیت

امکان سرمایهگذاری ۲ میلیارد دلاری در صبانور فراهم شد/ رشد ۳۵ درصدی درآمدها تا پایان تیرماه

صعود معدنیها در سراشیبی صنعت