ایران چه جایگاهی در انقلاب صنعتی چهارم دارد؟

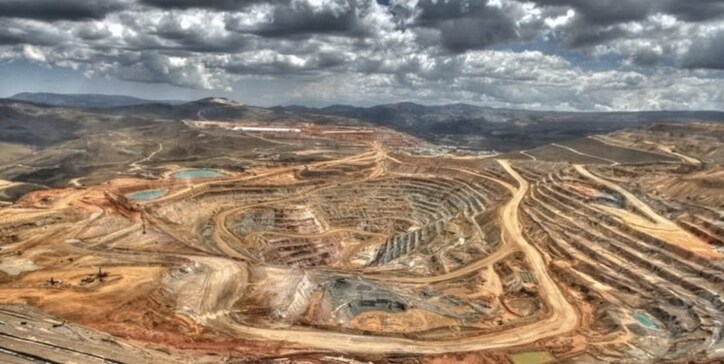

به گزارش میمتالز، شرکتهای معدنی بهدلیل مقیاس و پیچیدگی عملیات خود و همچنین هزینههای سنگینی که با تغییر همراه است، بهطور سنتی در پذیرش فناوریهای جدید کند بودهاند. در نتیجه استفاده از ابزارها و راهحلهای دیجیتال محدود شده است. با این حال، شرایط چالشبرانگیز بازار - ناشی از تقاضای ضعیف جهانی برای مواد معدنی خاص و ظرفیت مازاد مداوم - شرکتهای معدن را به سمت دیجیتالی شدن سوق میدهد. فناوریهای انقلاب صنعتی چهارم مانند اتوماسیون در مقیاس بزرگ، هوش مصنوعی (AI) و واقعیت مجازی (VR) بهطور فزایندهای به عنوان راهحلهایی برای مشکلات کل بخش از جمله کاهش عیار سنگ معدن، چالشهای ایمنی و ناکارآمدیهای عملیاتی مورد استفاده قرار میگیرند. بر اساس یک مقاله در سال ۲۰۱۷ توسط مجمع جهانی اقتصاد (WEF)، دیجیتالی شدن در صنعت معدن ظرفیت ارائه بیش از ۴۲۵ میلیارد دلار ارزش سهامداران، مشتری و زیستمحیطی را در ۱۰ سال منتهی به ۲۰۲۵ دارد که معادل ۳-۴درصد از کل درآمد صنعت در آن دوره است. علاوه بر آن مزایای بالقوه دیجیتالی شدن در استخراج معدن میتواند منجر به کاهش انتشار جهانی CO تا ۶۱۰ میلیون تن و نجات جان بیش از هزار نفر با اقدامات ایمنی شود.

بسیاری از شرکتها و مدیران معدنی نسبت به پذیرش فناوری جدید محتاط هستند، زیرا اجرای آن میتواند پرهزینه باشد. با این حال، فناوریهایی که با دقت انتخاب و پیادهسازی شوند، میتوانند تاثیر مثبتی بر بهرهوری، هزینهها و در نهایت سود شرکت داشته باشند. نکتهای که باید در نظر داشت این است که معدن در مقایسه با سایر صنایع منحصربهفرد است. هر عملیات میتواند بر اساس عوامل متعددی از جمله قوانین و مقررات، تقاضای بازار، طرحهای ایمنی و در دسترس بودن نیروی کار متفاوت باشد. همچنین باید توجه شود که بسیاری از مدیران شرکتهای معدنی در مورد فناوریهای نوین، اهداف بزرگی دارند، اما این صنعت بسیار کندتر از سایر صنایع پیش میرود. بر اساس شاخص شتاب دیجیتال BCG صنعت فلزات و معادن ۳۰ تا ۴۰ درصد از نظر دیجیتالی کمتر از سایر صنایع مشابه بلوغ دیجیتال دارد. این موضوع فرصتهایی را برای شرکتهای پیشرو معدنی به وجود میآورد تا به عنوان نخستین پذیرندگان دیجیتالسازی از رقبای خود متمایز شوند.

از اینرو تمامی شرکتهای معدنی نیز بهمنظور پیشگیری از عقبماندگی شرکت، باید به سرعت برای اجرای استراتژیهای دیجیتال اقدام کنند. خوشبختانه، شرکتهایی که فورا شروع به کار میکنند، میتوانند پیشروی خود را حفظ کنند، زیرا صنعت همچنان به آرامی به سمت آینده دیجیتالی حرکت میکند. درصورتیکه تحول دیجیتال به خوبی برنامهریزی و اجرا شود، مزایای زیادی را برای شرکت در بر خواهد داشت، ولی در صورت عدم برنامهریزی و اقدام برای تحول دیجیتال میتواند دچار آسیبهای زیادی شوند. برای مثال انجام عملیات به صورت دستی و استفاده از تجهیزات دستی باعث افزایش هزینههای عملیاتی نسبت به عملیات دیجیتال میشود. همچنین با توجه به اینکه الگوهای خرید و مصرف مشتریها با گذشت زمان در حال تغییر است، استفاده از فناوری دیجیتال، میتواند عملیات معدنکاری را از طریق افزایش و کاهش نرخ تولید با این تغییرات سازگار کند. همچنین با توجه به افزایش جمعیت و در نتیجه افزایش تقاضا در چند دهه آینده، در صورت عدم استفاده از فناوری جدید، شرکتهای معدنی قادر به برآورده کردن این تقاضا نخواهند بود.

بسیاری از شرکتها از اواسط دهه ۲۰۱۰ به دنبال اجرای تغییرات تکنولوژیک در معادن خود و در سراسر زنجیره تامین بودهاند. بر اساس گزارش شرکت بینالمللی داده، در سال ۲۰۱۵ حدود ۶۹ درصد از شرکتهای معدنی به مراکز عملیات و نظارت از راه دور، ۲۹ درصد به روباتیک و ۲۷ درصد به پهپادهای بدون سرنشین مجهز بودهاند. آینده عملیات ماینینگ برای شرکتهایی که تحول دیجیتال را پذیرفتهاند همچنان روشن به نظر میرسد. در شرایطی که این صنعت در چند سال آینده از ۸/ ۱ تریلیون دلار به حدود ۵/ ۲ تریلیون دلار رشد خواهد کرد، شرکتهایی که از این فرصت برای بهینهسازی عملیات خود با ابزارها و فناوریهای دیجیتال استفاده میکنند، بیشترین سود را خواهند دید. برخی از مزایای استفاده از معدنکاری دیجیتال در ادامه آورده شده است.

کاهش هزینههای عملیاتی

نظارت از راه دور عملیات برای ایجاد «معادن هوشمند» با هزینههای عملیاتی بسیار پایینتر استفاده میشود. معادن هوشمند در واقع به معادنی گفته میشود که داراییهای مهم و کلیدی آنها از طریق حسگرهای تعبیه شده دیجیتالی میشوند و دادهها از طریق یک شبکه بیسیم به یک سیستم مرکزی منتقل میشود. به این ترتیب، اپراتورها میتوانند نه تنها در هزینه نیروی انسانی صرفهجویی کنند، بلکه به این دلیل که نیازی به کابلکشی گرانقیمت و به نوبه خود تعمیر و نگهداری کابل وجود ندارد، هزینههای عملیاتی بسیار کاهش مییابد. معادن با کاهش این هزینههای غیرضروری، باعث کاهش هزینههای عملیاتی شده و همچنین با نظارت کامل و دقیق بر عملیات، اپراتورها بهتر میتوانند حوادث را پیشبینی کنند و از حوادثی که باعث توقف عملیات میشوند جلوگیری کنند.

خودکارسازی عملیات

با توجه به اینکه در معادن هوشمند، دادههای مختلف جمعآوری میشوند، با یکپارچهسازی دادهها در طول زنجیره ارزش، میتوان بهراحتی عملیات خود را به صورت خودکار انجام داد. برای مثال با یکپارچهسازی دادههای مربوط به داراییهای ثابت و متحرک در معادن، امکان استفاده از کامیونهای خودران وجود دارد.

افزایش کارآیی و بهرهوری عملیات

بهرهوری عملیات، بر کاهش تاثیر متغیرهای متعدد تمرکز دارد و برای شناسایی روندها و تنظیم پیشبینیها و زمانبندی به فناوری هوشمند متکی است. شرکتها با نگاه کردن به جریانهای دادهای که بین ماشینآلات معدن ارتباط برقرار میکنند و همچنین خروجی مراحل مختلف در فرآیند استخراج، میتوانند بینش معناداری برای هدایت برنامهریزی و هماهنگی فعالیتهای معدن در آینده به دست آورند و در نتیجه موجب افزایش بهرهوری و کارآیی شوند.

افزایش ایمنی نیروی کار

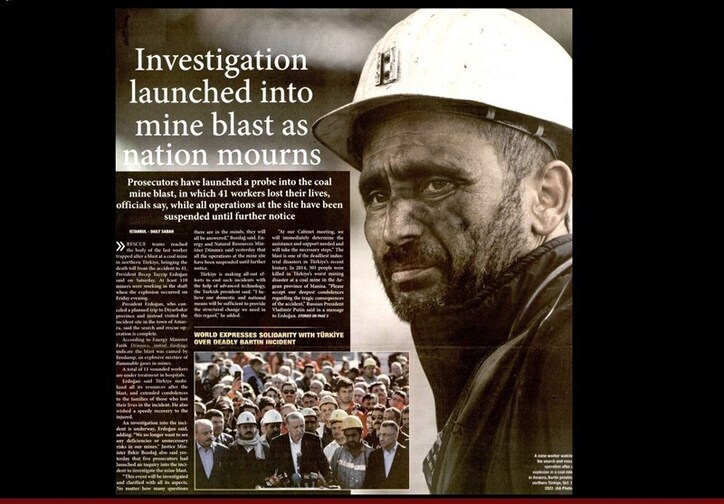

ایمنی نیروی کار یک مساله اصلی برای معادن است که اغلب مکانهای بسیار خطرناکی برای کار برای انسان هستند. خودکارسازی داراییهای سیار، مانند کامیونها، در معادن و استفاده از فناوری کنترل از راه دور، نیاز به حضور انسان در محل را از بین میبرد و ایمنی نیروی کار را بهشدت افزایش میدهد. تجزیه و تحلیل و بینش پیشبینی که از طریق راهحلهای OI فعال میشود، همچنین به اپراتورهای معدن اجازه میدهد تا هرگونه حادثه خطرناکی مانند ریزش دیواره معدن و سدهای باطله را بهتر پیشبینی کرده و از وقوع آن جلوگیری کنند. ردیابی نیروی کار که از طریق دستگاههای پوشیدنی متصل به بیسیم فعال میشود، همچنین به اپراتورها کمک میکند تا کارکنان خود را بهطور موثرتری هماهنگ کنند و به عنوان مثال به آنها هشدار دهد که در صورت وقوع حادثه به مناطق خاصی از سایت نروند؛ بنابراین معادن هوشمند احتمال آسیبهای انسانی در فرآیندهای استخراج معدن را در بلندمدت کاهش میدهد و از طریق استفاده از فناوریهای جدید به عنوان ابزار پیشبینی و نگهداری اولیه، نرخ حوادث معدن را کاهش میدهد.

نظارت آنلاین بر داراییهای معدنی

نظارت از راه دور و تعمیر و نگهداری پیشبین که از طریق معدنکاری دیجیتال امکانپذیر میشود، به اپراتورهای معدن اجازه میدهد تا از راه دور و بهطور مداوم بر داراییهای عملیاتی مانند ماشینآلات، دیواره معدن و سدهای باطله نظارت کنند تا از آسیب نرسیدن به آنها اطمینان حاصل کنند.

امنیت دادههای شرکت

شرکتهای معدنی عموما از دادههای خود بسیار محافظت میکنند. آنها باید این اطلاعات را در صورت بروز حادثه کنترل کنند. دیجیتالی شدن فرآیندهای استخراج خطراتی را از نظر ورود هکرها به سیستم و کنترل عملیات معدن به همراه دارد. با این حال، شرکتها میتوانند دسترسی کنترل عملیات و دادههای عملیاتی را در سرورهای محلی ذخیرهسازی کنند. همچنین امنیت سایبری که یکی از بخشها و الزامات صنعت نسل ۴ است، به محافظت از دادهها و جلوگیری از حملات سایبری کمک میکند.

تجربههای معدنکاری دیجیتال

معدنکاری دیجیتال در تمامی مراحل عملیاتهای اکتشاف، استخراج، فرآوری، ذوب و پالایش و فروش موثر بوده و بهرهوری و کارآیی عملیات را افزایش میدهد. همانطور که گفته شد، یکی از مزایای استفاده از فناوری نوین و به عبارتی معدنکاری دیجیتال، افزایش بهرهوری و کارآیی عملیات و ماشینآلات معدنی است. در ادامه مواردی از فناوریها که میتوانند در صنعت معدن باعث افزایش بهرهوری شوند، شرح داده شده است.

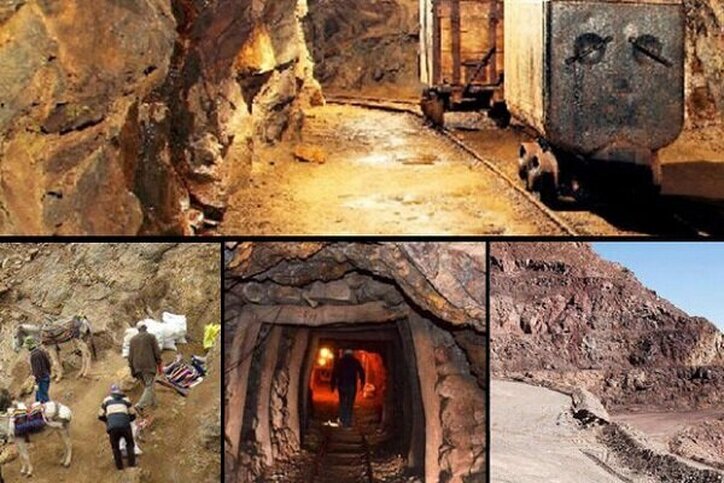

خودروهای استخراجی خودران نزدیک به دو دهه است که در معادن استفاده میشوند. این وسایل نقلیه انقلابی در معدن ایجاد کردند، زیرا برای نخستینبار به انسان اجازه میدادند با ماشینآلات ارتباط برقرار کرده و از راه دور آن را کنترل کنند. این امر باعث میشود آنها برای استفاده در معادن زیرزمینی و همچنین سایر محیطهای خطرناک، ایدهآل باشند. اکثر ماشینهای استخراج مستقل در واقع نیمه مستقل هستند و نه کاملا خودران. به عبارت دیگر، آنها هنوز برای موقعیتهای جدید و خاص، به کمکهای انسانی نیاز دارند، اما در حال حاضر حرکت به سمت استفاده از کامیونها و ماشینآلات کاملا خودکار انجام شده است. وسایل نقلیه خودران حوادث را کاهش میدهند و ایمنی نیروی کار را افزایش میدهند. کار در مناطق معدنی که برای انسان بسیار خطرناک است را ممکن ساخته و بهرهوری عملیات معدنکاری را افزایش میدهند، زیرا تجهیزات خودران میتوانند سریعتر حرکت کنند و مسافتهای طولانیتری را پوشش دهند.

همچنین هزینههای نیروی انسانی را به دلیل نیاز کمتر به اپراتور و نیروی انسانی، کاهش میدهند. برای مثال شرکت ریوتینتو به عنوان یکی از شرکتهای پیشرو، نخستینبار در سال ۲۰۰۸ در معدن سنگآهن پیلبارا، ۸۰ کامیون کوماتسو بدون راننده را معرفی کرد و بهرهوری استخراج آنها را بهشدت افزایش داد. بر اساس گزارش مجمع اقتصاد جهانی (WEF) انتظار میرود تا سال ۲۰۲۵، نرخ پذیرش ماشینآلات خودران در معادن به ۲۵ درصد برسد و با این کار بهرهوری بهشدت افزایش مییابد، زیرا این ماشینآلات قادر هستند ۲۴ ساعت در شبانهروز را بدون نیاز به اپراتور کار کنند.

فناوریهای پوشیدنی نیروی کار ابزاری ایدهآل برای ردیابی نیروی کار در معادن است. این پوشیدنیها با استفاده از فناوری RFID، امکان ردیابی پرسنل و مشاهده بیدرنگ همه کارکنان را فراهم میکنند و به کارکنان کلیدی اجازه میدهند فورا در محل قرار گیرند. از نظر ایمنی نیروی کار، پوشیدنیها و نقش آنها در یک شبکه نظارتی بزرگتر مبتنی بر اینترنت اشیا بهطور قابلتوجهی زمان واکنش را در مواقع اضطراری بهبود میبخشد و به اپراتورها و کارکنان این امکان را میدهد که در صورت وقوع یک حادثه فورا مطلع شوند. ردیابی نیروی کار همچنین امکان بهرهوری بیشتر در معدن را فراهم میکند، زیرا کارگران بهطور موثرتری مدیریت میشوند و حوادث احتمالی که باعث کاهش ساعات کار میشوند را نیز کاهش داده یا حتی بهطور کامل از آن جلوگیری میکنند.

استفاده از فناوری مکانیابی باعث میشود که هدایت ماشینآلات بهراحتی و با صرف زمان بسیار کمتر انجام شود. همچنین با توجه به اینکه حدود ۵۰ درصد هزینه عملیات استخراج در معادن روباز، مربوط به عملیات حمل و باربری است، استفاده از سامانههای هوشمند گسیل بهینه ناوگان حمل و نقل، بر کاهش هزینههای عملیاتی بسیار موثر است. از طرفی گسیل هوشمند باعث کاهش اتلاف زمانی ماشینآلات بارگیری و باربری شده و بهرهوری و ساعت مفید کاری ماشینآلات را افزایش میدهد. همچنین استفاده از این فناوریها در ماشینآلات حفاری، میتواند در هدایت و انتقال سریعتر ماشین حفاری بین چالهای انفجاری، نقش اساسی داشته و بهرهوری این ماشینآلات را افزایش دهد. در نهایت با استفاده از موقعیتیابی بیدرنگ ماشینآلات، امکان استفاده از سامانه یکپارچه مدیریت ماشینآلات امکانپذیر است.

هوش عملیاتی (OI) در معادن، به دیجیتالی کردن داراییهای پویا مانند کارگران وسایل نقلیه و داراییهای حیاتی (شیبها، سدها و...) برای تجسم رفتار آنها، جمعآوری اطلاعات و ایجاد پیشنهادها و هشدارها گفته میشود. OI بر اساس دادههای تاریخی و با استفاده از یادگیری ماشین، دادههای جدید را تجزیه و تحلیل کرده و هشدارهای عملیاتی و پیشنهادهای عملیاتی برای کمک به تصمیمگیری بهتر را ایجاد و تولید میکند. هوش عملیاتی در واقع هشدارها را در صورتی که بخشهایی از عملیات سطح مشخصی از ناهنجاری را نشان میدهند، اعلام کرده و همچنین به اپراتورها برای هماهنگ کردن اقدامات برای افزایش بهرهوری کمک میکند.

استفاده از سیستمهای نظارت و کنترل از راه دور با نصب حسگرها در ماشینآلات و بخشهای مختلف معدن و همچنین جمعآوری دادههای بلافاصله از فرآیند، امکانپذیر میشود. با استفاده از این فناوری، هزینههای عملیاتی هم از نظر نیروی انسانی و هم از نظر تعمیر و نگهداری کاهش مییابد. نظارت از راه دور عملیات با استفاده از دادهها و همچنین استفاده از هوش عملیاتی باعث صرفهجویی در تاخیرات و توقف ماشینآلات دارد. برای مثال در سال ۲۰۱۸، معدن طلای Akyem با نظارت از راه دور با استفاده از دادهها، باعث کاهش ۲۰ درصدی زمان توقف در سایت برای ماشینآلات بارگیری، ۲۲ درصد برای کامیونها و ۳۰درصد برای ماشینهای حفاری شد. همچنین در این معدن بهطور کلی، استفاده از تجهیزات و بهرهوری بهبود یافت و منجر به ایجاد ارزش حدود ۳۰۰هزار دلاری در سال ۲۰۱۸ شد.

انقلاب صنعتی چهارم در ایران

صنعت نسل ۴، در ایران نوپا محسوب میشود و برخی شرکتها و صنایع در سالهای اخیر گامهایی در راستای تحول دیجیتال و انقلاب صنعتی چهارم برداشتهاند. حرکت به سمت صنعت نسل چهارم نیازمند یکسری اقدامات است که بخشی از آنها فراسازمانی و بخشی دیگر درونسازمانی است. بهطور کلی حرکت به سمت صنعت نسل ۴ در ایران را میتوان در صنایع مختلف و همچنین برای سیاستگذاری در اقدامات نهادهای سیاستگذار کشور مشاهده کرد. از اینرو حرکت به سمت صنعت نسل ۴ را در صنایع و نهادهای سیاستگذار، در ۴ دسته نهادهای سیاستگذار، شرکتهای معدنی، صنایع غیرمعدنی و شرکتهای زیرساختی میتوان بررسی کرد.

تعیین میزان اهمیت و لزوم حرکت به سمت صنعت نسل چهارم و جهتدهی کلان کشور به سمت انقلاب صنعتی چهارم و تدوین سیاستها و استراتژیهای کلی با همراهی و مشارکت نهادهای سیاستگذار قابل تحقق است. این نهادها وظیفه انجام تحقیقات، جمعآوری آمار و اطلاعات و تجزیه و تحلیل مسائل داخلی و بینالمللی را برعهده دارند. صنعت نسل چهارم و تحول دیجیتال نیز به عنوان یکی از موضوعات نوین در دنیا توسط این نهادها مورد بررسی و واکاوی قرار گرفته است. موسسه مطالعات و پژوهشهای بازرگانی به عنوان بازوی مطالعاتی وزارت صنعت، معدن و تجارت، پایش کسبوکار نوین و تبیین صنعت نسل چهارم و همچنین پایش تحولات انقلاب صنعتی چهارم و ارائه گزاش را در این راستا انجام داده است.

شورای عالی علوم، تحقیقات و فناوری (وزارت عالی علوم، تحقیقات و فناوری)، در سند اولویتهای پژوهشی علم و فناوری کشور با افق زمانی ۱۴۰۴ را ارائه کرده است و در این سند موضوع هوشمندسازی، صنعت نسل چهارم و تحول دیجیتال به عنوان یکی از بخشهای خیلی مهم و اولویتدار آورده شده است. مرکز پژوهشهای مجلس در راستای تحول دیجیتال و هوشمندسازی صنایع فولادی کشور مطالعاتی را انجام داده و نتایج این مطالعات در قالب سه سند ارائه شده است. همچنین سازمان ایمیدرو نیز برای آموزش مدیران و کارشناسان بخش معدن و صنایع معدنی با موضوع هوشمندسازی و انقلاب صنعتی و فرهنگسازی در زمینه هوشمندسازی، چندین سمینار و همایش آموزشی برگزار کرده است. علاوه بر این سازمان ایمیدرو درجهت فراهم کردن زیرساختهای لازم برای توسعه بخش معدن و صنایع معدنی، طرح تدوین نقشه راه ۲۰۵۰ معدن و صنایع معدنی را اجرایی و بستهای سیاستی برای ورود به صنعت نسل ۴ و هوشمندسازی معادن ایران تدوین کرده است.

در این بین مجتمع معدنی و صنعتی چادرملو، به عنوان یکی از شرکتهای معدنی پیشرو در کشور، در راستای حرکت به سمت صنعت نسل ۴ و معدنکاری دیجیتال برنامهریزی و اقدامات بسیاری انجام داده است. از جمله مهمترین این اقدامات میتوان به راهاندازی سامانه هوشمند دیسپاچینگ، ایجاد مرکز نوآوری چادرملو، امضای تفاهمنامه همکاری با دانشگاه صنعتی امیرکبیر، اجرای پروژه شناسایی فرصتهای هوشمندسازی با همکاری دانشگاه صنعتی امیرکبیر، تهیه نقشه راه تحول دیجیتال و... اشاره کرد.

محمدصادق صادقی/ سرپرست مدیریت برنامهریزی و توسعه سیستمهای شرکت معدنی و صنعتی چادرملو

منبع: دنیای اقتصاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

هلدینگ "معادن امداد" از ۳۷ سال پیش فعالیتهای خود را با معدنکاری سنگ ساختمانی آغاز کرد/ توسعه، سرمایهگذاری و فعالیتهای جدی هلدینگ "معادن امداد" در حوزههای مختلف معدنی از اکتشاف تا فرآوری/ در مرز بین استان کردستان و آذربایجان غربی محدوده مستعد طلا را شناسایی کردهایم و در مرحله اخذ گواهی کشف و بهرهبرداری هستیم

خداحافظی با عناصر نادر خاکی

تعامل و همکاری بانک تجارت و شرکت ملی صنایع مس ایران در حوزههای مختلف

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه