نوسان بهای مواد اولیه، تنگنای تولید بلور و شیشه

به گزارش میمتالز، مواد اولیه موردنیاز در تامین صنعت شیشه و بلور تقریبا به صورت کامل از داخل کشور تامین میشود و به طور عمده شامل کربنات سدیم، سیلیس، دولومیت، اکسید آلومینیوم و نیترات سدیم است؛ بنابراین افزایش قیمت ارز نباید اثر برجستهای بر قیمت آنها داشته باشد. این در حالی است که دولت عملا نظارتی بر نحوه عرضه مواد اولیه مخصوصا معدنی نداشته و در نتیجه تامین کنندگان این گونه مواد به دلخواه خود قیمت آنها را افزایش میدهند.

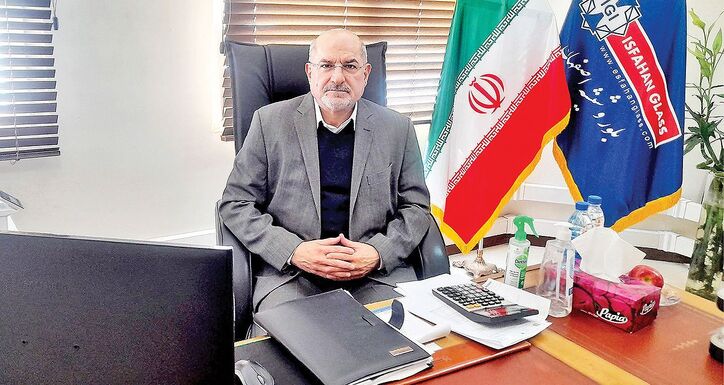

سابقه تاسیس شرکت بلور و شیشه اصفهان به سال ١٣٦١ برمی گردد. در آن زمان ماشینآلات و تجهیزات از اروپا وارد شده و محصولات این شرکت در سال ١٣٧١ به بازار عرضه شد. این شرکت در حال حاضر توانسته برای ٨٠٠ تا ٩٠٠ نفر به صورت مستقیم و برای حدود ۳۵۰۰ نفر به صورت غیرمستقیم اشتغالزایی داشته باشد. محصولات تولیدی این مجموعه متنوع بوده و بیش از ١٥٠ قلم محصول تولید میشود. کارخانه این شرکت دارای دو کوره بوده و ۹ خط تولیدی دارد. در حال حاضر این دو کوره حدود ١۲٠ تن ظرفیت دارد و این مجموعه به دنبال اجرای طرح توسعه برای افزایش ظرفیت تولید است.

محمد محمدپور، مدیرعامل شرکت بلور و شیشه اصفهان معتقد است که چین میتواند به عنوان رقیب بلور و شیشه ایران مطرح باشد، اما نمیتواند کشورهای همسایه ایران را پوشش دهد. اگر کشورهای افغانستان و پاکستان بخواهند بلور را از چین تهیه کنند، به علت بعد مسافت و هزینههای حملونقل، از نظر قیمتی مقرون به صرفه نیست. تولیدکنندگان ایرانی بهترین کیفیت محصول را ارائه داده و میتوانند کشورهای همسایه را به راحتی پوشش دهند، زیرا هزینههای حمل ارزانتر تمام میشود.

کمبود نقدینگی واحدهای تولیدی، مانع تهیه مواد اولیه

مهمترین مواد اولیه مورد استفاده در تولید شیشه و بلور شامل سیلیس و کربنات است. متاسفانه با نوسان قیمت ارز، قیمت سنگ سیلیس نیز به صورت روزانه افزایش مییابد. این موضوع برای تولیدکنندگان شیشه و بلور مشکلاتی ایجاد کرده است. مدیرعامل شرکت بلور و شیشه اصفهان با اعلام این مطلب در گفتگو با «دنیایاقتصاد» گفت: به علت اینکه مصرف سیلیس مجموعه در تناژهای بالا بوده و اینکه قیمت سنگ سیلیس به صورت روزانه افزایش پیدا میکند، قادر نیستیم به همان تناسب قیمت محصولات تولیدی شرکت را افزایش دهیم. برای جبران آن مجبوریم منابع مالی آن را تامین و سنگ سیلیس را تهیه و دپو کنیم که این موضوع نقدینگی بالایی را طلب میکند.

محمد محمدپور افزود: از طرفی موضوع نقدینگی برای واحدهای تولیدی بسیار مهم است. واحدهای تولیدی نقدینگی لازم برای تهیه و دپوی سنگ سیلیس موردنیاز برای مصرف ماههای آینده را ندارند. وی در ادامه گفت: از این رو یکی از مشکلاتی که با آن مواجه هستیم، تهیه سنگ سیلیس به عنوان ماده اولیه تولید بلور در شرایط نوسان قیمتی است. برای مثال در سال ١٣٩٩ قیمت هر کیلوگرم سنگ سیلیس ٥١٥ تومان بود در حالی که امسال قیمت با افزایش حدود ۵ برابری به حدود ۲۵۰۰ تومان به ازای هر کیلوگرم رسیده است. در شرایطی که قیمت مواد اولیه افزایش دارد، نمیتوانیم قیمت محصول تولیدی را به همان تناسب افزایش دهیم. درست است که قیمتگذاری محصولات شیشه و بلور به صورت دستوری نیست، اما به علت وجود رقابت بین تولیدکنندگان و کشش تقاضا در بازار، نمیتوانیم محصولات را به دلخواه قیمتگذاری کنیم.

محمدپور افزود: شرکت بلور و شیشه اصفهان دارای معدن سیلیس و واحد سیلیسکوبی است، اما این معدن پاسخگوی نیاز مجموعه نبوده و مجبوریم سنگ سیلیس را از خارج مجموعه نیز خریداری کنیم. متوسط میزان مصرف سیلیس این مجموعه حدود ۳هزار تن در هر ماه بوده و برای تامین آن باید حداقل ۴ تا ۵هزار تن سنگ سیلیس تهیه شود. وی درباره تامین ماده اولیه کربنات نیز گفت: تولید ماده اولیه کربنات در داخل انجام میشود. با وجود این قیمت آن نوسان دارد. اگر قیمت مواد اولیه یکسان باشد، هیچ قصدی برای افزایش بهای محصول نداریم، اما با گرانی مواد اولیه مجبوریم قیمت محصول نهایی را افزایش دهیم.

مشکل در واردات قطعات موردنیاز

یکی دیگر از مشکلات، واردات قطعات و لوازم یدکی مورد نیاز است که در این زمینه مشکلات گمرکی و ثبتسفارش وجود دارد. مدیرعامل شرکت بلور و شیشه اصفهان با اعلام این مطلب گفت: صنعت تولید شیشه و بلور تعطیلی ندارد و کورهها باید بدون وقفه فعالیت کنند. هر کوره حدود ۷ یا ۸ سال یک بار خاموش شده و نیاز به تعمیرات دارد. اگر کورهها به صورت ناگهانی خاموش و خط تولید متوقف شود، شرکت خسارت بالایی را متحمل میشود. وی افزود: گاهی اوقات قطعات حساسی مانند خط پرس کوره موردنیاز است که ثبتسفارش آن حدود یک ماه به طول میانجامد. بعد از ورود آن قطعه به گمرک، در بعضی موارد امکان دارد یک تعرفه گمرکی به اشتباه اظهار شده باشد که تصحیح آن حدود دو هفته زمان میبرد. در حالی که هر لحظه امکان دارد خط تولید به این قطعه نیاز داشته باشد و فقدان آن قطعه باعث توقف خط تولید شود.

راهاندازی خط تولید اپال در انتظار تامین برق

یکی از طرحهای توسعهای این مجموعه راهاندازی خط تولید اپال است. با راهاندازی این خط تولید، حدود ٥٠٠ تا ٦٠٠ نفر اشتغالزایی مستقیم و ۲هزار نفر اشتغالزایی غیرمستقیم ایجاد میشود. این طرح برای تولید ٥٥ تا ٦٠ تن اپال ظرفیت دارد. برای تولید اپال، معضل برق داریم، زیرا کورههای تولید اپال فقط با برق کار میکنند. مدیرعامل شرکت بلور و شیشه اصفهان با اعلام این مطلب گفت: منتظر تامین برق برای راهاندازی این خط تولید هستیم. راهاندازی این خط تولید حدودا بین ۵/ ۵ تا ۶ مگاوات برق نیاز دارد. در این زمینه با سازمانهای ذیربط و اداره برق نامهنگاری کرده ایم. به ما گفته شده یا خودمان نیروگاه احداث کنیم که به علت هزینههای بالا صرفه اقتصادی ندارد. یا اینکه بتوانیم از طرح توسعه برق سایر استانها برای تامین برق موردنیاز استفاده کنیم.

وی افزود: از طرفی قراردادهای تامین ماشینآلات موردنیاز از کشور چین را منعقد کرده ایم و صحبتهای اولیه نیز با بانکهای ایرانی انجام شده است. بعد از تامین برق حداکثر تا مدت زمان یک سال بعد از تامین ماشینآلات میتوانیم به تولید برسیم. محمدپور در ادامه گفت:، اما کورههای تولید بلور با سه نوع سوخت گاز شهری، گازوئیل و گاز مایع کار میکنند. در زمانهایی که اداره گاز اعلام کرده که در ساعاتی قطع گاز وجود خواهد داشت، باید آمادگی لازم برای روشن نگه داشتن کورهها را داشته باشیم. برای این منظور باید همواره برای شش ماه آینده ذخیره سوخت داشته باشیم.

افزایش تنوع محصولات برای رقابت بیشتر

برای رقابت در بازار سعی داریم، قیمت محصولات تولیدی را تا حد امکان افزایش ندهیم. همچنین سعی داریم، تنوع تولید داشته و محصولات جدید به بازار عرضه کنیم. مدیرعامل شرکت بلور و شیشه اصفهان با اعلام این مطلب گفت: برای تولید متنوع، قالبهای موردنیاز را از ترکیه وارد میکنیم، زیرا این کشور در ساخت قالب بسیار پیشرفته است. ترکیه از نظر فولاد مورد استفاده در ساخت قالب از چین پیشرفتهتر است اگرچه بهروز کردن قالبهای مورد استفاده در خطوط تولید بسیار هزینهبر است. وی افزود: برای تولید هر نوع مدل محصول، تقریبا ٢٤ دست قالب مورد نیاز است. ضمن اینکه هر قالب دارای طول عمر مشخصی است. مثلا هر قالب توان تولید ٥٠٠هزار تا یک میلیون عدد محصول را در سال دارد و بعد از آن باید تعمیر شود.

محمدپور در ادامه گفت: محصولات تولیدی این مجموعه، قابلیت رقابت با محصولات مشابه چینی، ژاپنی و اروپایی را دارد. زیرا از سیلیس باکیفیت در تولید آنها استفاده میشود. هر اندازه سیلیس مورد استفاده در تولید، مرغوبتر باشد، بلور تولیدی شفافتر خواهد بود. اگر از سیلیس درجه دو یا نامرغوب استفاده شود، بلور تولیدی کدر شده و کیفیت آن کاهش پیدا میکند. وی افزود: با محصولات تولیدی، توانسته ایم سهمی در صادرات بلور به خارج از کشور داشته باشیم. حدود ٥٠ تا ٦٠درصد میزان تولید مجموعه به کشورهای همسایه مانند افغانستان، پاکستان، عراق، کشورهایCIS، آذربایجان، امارات، هند، مکزیک، برزیل و ... صادر میشود.

منبع: دنیای اقتصاد

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

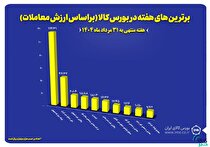

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد