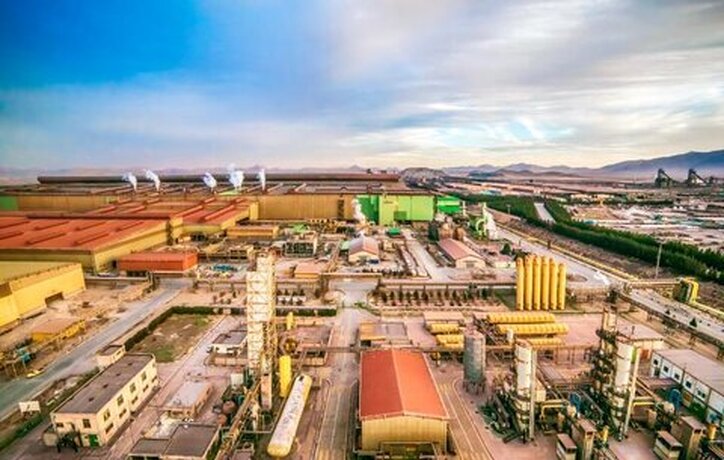

راه برای تولید فولادهای پرآلیاژ در فولاد مبارکه باز شده است

به گزارش میمتالز، قاسم خوشدلپور، مدیر ناحیه فولادسازی و ریختهگری مداوم فولاد مبارکه از فعالیتهای این واحد سخن گفت. ماحصل این گفتگو را در ادامه میخوانید:

مقدمهای درباره ناحیه فولادسازی بیان کنید.

کار ناحیه فولادسازی پس از ورود مواد به قسمت شارژ مواد اولیه و حمل مواد شروع میشود. در این ناحیه ۵ فرایند اصلی انجام میشود که عبارتاند از: حمل و شارژ مواد اولیه، ذوبگیری در کورههای قوس الکتریکی، متالورژی ثانویه و فرایندهای تکمیلی تولید مذاب، ریختهگری مداوم و اصلاح و آمادهسازی تختال.

ماده اولیه واحد عمدتا آهن اسفنجی است که به همراه سایر مواد افزودنی در کورههای قوس تبدیل به مذاب میشود. در واحد متالورژی ثانویه گِرید و دمای اصلی موردنیاز برای ریختهگری تنظیم و در ادامه به قسمت ریختهگری ارسال میشود. در آنجا در مصاف آب و غلتک، مذاب ۱۶۰۰ درجه تبدیل به تختال یا اسلب میشود که فولاد خام اولیه برای صنایع نورد است.

اخیرا به توانایی بزرگ تولید فولاد زنگنزن دستیافتهاید. در این خصوص توضیح دهید.

تولید این محصول ویژه در پی استراتژی مدیریت سازمان مبنی بر توسعه سبد محصولات شرکت و خدمت به صنعت فولاد کشور در برنامه تولید ناحیه قرار گرفت که با تلاش همکاران در واحدهای مختلف توانستیم گِرید ۴۰۹ تختال فولاد زنگنزن را تولید کنیم. این در حالی است که چند ماه قبل هم تختال فولاد الکتریکی در این ناحیه تولید شد و نقشه راهی برای تولید محصولات ویژه از انواع فولادهای زنگنزن و الکتریکی ویژه پیش روی شرکت قرارداد تا بتوانیم تولید انبوه این قبیل محصولات را هم انجام دهیم.

میزان مصرف این محصول در کشور چقدر است و فولاد زنگنزن چه کاربردی دارد؟

نیاز کشور ما به فولاد زنگنزن حدود ۱۰۰ هزار تن در سال است. این فولاد مقاوم به شرایط محیطی است که احتمال زنگ زدن در آن بسیار است و کاربردهای مختلفی در پزشکی، محصولات ویژه انتقال سیالات و محصولاتی که باید در برابر خوردگی مقاوم باشند دارد. در حال حاضر، این محصول به کشور وارد میشود. برای اولین بار است که این محصول به روش ریختهگری مداوم در کشور تولید میشود. این نوع فولاد قبلا از طریق مقطعریزی بهصورت ریختهگری تولید شده بود، ولی این بار برای تولید انبوه بهصورت ریختهگری مداوم انجام شد؛ یعنی ماشین ریختهگری اسلب این محصول را تبدیل به تختال کرد.

دستاوردهای دیگر ناحیه فولادسازی و ریختهگری مداوم در سال ۱۴۰۱ چه بوده است؟

تختال فولاد زنگنزن با ضخامت ۳۰۰ که عمده نیاز کشور در فولادهای API را پوشش میدهد از دیگر دستاوردهای این واحد بوده و کل دانش این محصول جدید بهصورت داخلی به دست آمده است. محصولات فولاد API برای حمل گازهای ترش و شیرین استفاده میشوند. یکی از اقدامات انجامشده بازسازی و بهینهسازی تجهیزات بود. این نوع فولاد با ماشینی تولید شد که در زمستان گذشته قالب ریختهگری آن افزایش ارتفاع پیدا کرد. اصلاح و تعویض تیرکرینهای واحد ۲۸ ناحیه فولادسازی و اصلاح سایر ساختارهای فلزی، بازسازی استراکچرها و جرثقیلهای ناحیه که بیش از ۳۰ سال از عمر آنها میگذرد از دیگر اقداماتی است که بعضا انجام شده یا در حال تدوین است که انشاءالله محقق خواهد شد.

این ناحیه در راستای برنامه و استراتژی بزرگ تولید فولاد سبز چه قدمی برداشته است؟

در سال جاری با حمایتهایی که از ناحیه فولادسازی صورت گرفت توانستیم رکوردهای کمی تولید ماهانه خوبی ثبت کنیم: دو رکورد در فروردین و اردیبهشتماه با تولید ۷۵۰ هزار تن و ۷۸۰ هزار تن که تولیدی فراتر از ظرفیت ناحیه است. ظرفیت ناحیه فولادسازی ۷.۲ میلیون تن در سال است؛ یعنی ماهانه ۶۰۰ هزار تن و تولید ۷۸۰ هزار تن در یک ماه یعنی بیش از ظرفیت ناحیه که این امر نشان از تلاش و کوشش و برنامهریزیهای فراوان دارد. ۴ رکورد روزانه هم تاکنون توسط همکاران ثبتشده که آخرین آن رکورد ۱۶۱ ذوب در ۱۰ مهرماه بود. فولاد مبارکه بهعنوان شرکتی دوستدار محیطزیست، همواره برای تولید پاک سرمایهگذاریهای کلانی انجام داده است. یکی از پروژههایی که در ادامه اقدامات قبل، در دستور کار قرار داردافزایش جمعآوری ذرات معلق ناحیه در ۳ بخش کورههای قوس، کورههای پاتیلی و محل شارژ مواد اولیه است تا بهترین عملکرد زیستمحیطی را در این زمینه داشته باشیم. در زمینه کاهش و بهینهسازی مصرف آب نیز پروژههای بزرگی نظیر هیبریدی کردن کولینگ تاورهای ناحیه و اصلاح مصرف آب و جداسازی سایتهای آبی مختلف در دستور کار است. در حوزه برق کاهش مصرف برق و مصارف نسوز پایه نگهدارنده فولاد را برنامهریزی کردهایم که در این راستا رکورد مصرف ماهیانه نسوز را در مهرماه ثبت کردیم که به اطلاع خواهد رسید. پروژه بزرگ کاهش ردپای کربن که در ناحیه و بهاتفاق همکاران HSE و آهنسازی برنامهریزی شده، برای کاهش میزان کربن آهن اسفنجی و هوای پاک در برنامه است. بازیابی غبارها و استفاده مجدد از ضایعات فرایند تولید اقدام بعدی است که بخشهایی از آن آغاز شده است. استقرار نظام آراستگی برای اینکه همچنان بهعنوان یک کارخانه با استانداردهای روز دنیا مطرح باشیم نیز یکی دیگر از گامهایی است که برداشته شده است.

در جهت بومیسازی دانش و محصولات چه اقدامی انجام شده است؟

همکاران دانشی شرکت بهقدری توانمند هستند که بسیاری از پروژهها را با محوریت ایشان پیش میبریم. برای اینکه بتوانیم صنعت و نظام بومیسازی را با توجه به تحریمهای ظالمانهای که علیه کشور و خصوصا شرکت فولاد مبارکه وجود دارد، پیاده کنیم، در همه نواحی فولاد مبارکه، علیالخصوص ناحیه فولادسازی و ریختهگری مداوم، به دانش و تخصص داخلی بهای فراوان داده میشود؛ تاجاییکه همکاران توانستهاند ۹۰ درصد قطعات و تجهیزات را بومیسازی کنند. در بومیسازی مواد و مصالح ازجمله پودر قالب که در تولید محصول مؤثر است به دستاوردهای بزرگی رسیدهایم. در ساخت و بازسازی تجهیزات نیز وضعیت به همینگونه است. اخیرا استیلاتور و ماشین تزریق آلومینیوم وایر توسط شرکتهای دانشبنیان ایرانی بومیسازی و به تجهیزات ناحیه اضافه شدهاند و با همین تجهیزات بومیسازیشده در حال تولید گِریدهای جدید هستیم. اکنون زمان آن رسیده که استراتژی را از تولید کمی محصولات به تولید کیفی تغییر دهیم.

آثار محدودیت انرژی در تابستان و زمستان بر تولید چگونه است؟

منابع انرژی کشور در برخی ماهها دچار محدودیت میشود و حدود ۳۲۶ هزار تن در تابستان امسال و ۲۶۰ هزار تن در زمستان گذشته بهدلیل محدودیت منابع انرژی، افت تولید داشتهایم. بهدلیل نوسانی بودن منابع انرژی، تولید را با شرایط دریافت انرژی مطابقت دادهایم. در ماههایی که محدودیت نداریم، بالاترین رکوردهای تولید را ثبت میکنیم و هنگام محدودیت انرژی، تعمیرات برنامهریزیشده، فعالیتهای توسعهای و کارهای سنگین بازسازی تجهیزات را انجام میدهیم. این استراتژی تابهحال جواب داده است. برنامه امسال ۶ میلیون و ۹۰۰ هزار تن است. همدل شدهایم و عزم خود را جزم کردهایم که انشاءالله با تولید ۷.۲ میلیون تن، ظرفیت نامی ناحیه را محقق سازیم.

مهمترین چالش این ناحیه چیست؟

محدودیتهای انرژی، مواد اولیه و آب عمدهترین چالش است. برنامههای خوبی در این حوزه توسط شرکت تعریفشده است که انشاءالله با اجرای آنها محدودیتها کمتر خواهد شد.

متوسط زمان هر ذوب کامل چند دقیقه است؟

یکی از شاخصهای ناحیه فولادسازی متوسط زمان تخلیه مذاب است که الآن بین ۷۰ تا۸۰ دقیقه است. رکوردهای بسیار خوبی در مهرماه برای این زمان ثبت گردیده است، ولی میانگین همان ۸۰ دقیقه است که با برنامهریزیهای مناسب امیدواریم کمتر هم بشود.

برای ارتقای کیفیت و کاهش ضایعات چه راهکاری اندیشیده شده است؟

پروژههای بسیاری در این زمینه تعریف شده است. ازجمله پروژه ۶ سیگما جهت کاهش ناخالصی و عیب نورد گرم و اصلاح و کنترل فرایندهای داخل ناحیه با روشهای آماری نوین و بازدیدهای میدانی منسجم که با ادامه یافتن این پروژهها، روند کاهش عیوب تختال بهطور چشمگیری افزایش پیدا کرده و امسال شاهد افزایش رضایت و کاهش شکایت مشتریان داخلی و خارجی بودهایم.

استراتژی فولاد مبارکه در جهت تولید چه محصولاتی است؟

طراحی و ظرفیت ناحیه فولادسازی برای فولادهای تجاری و ساختمانی است و با اقداماتی که انجامشده تولید فولادهای API، الکتریکی و زنگنزن نیز محقق شده است. راه برای تولید فولادهای پر آلیاژ باز شده است. تولید گریدهای مختلف پرآلیاژ فولاد زنگنزن ۳۰۸ و ۳۱۶ از دیگر راهبردهای این ناحیه در تولید محصولات ویژه است.

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه