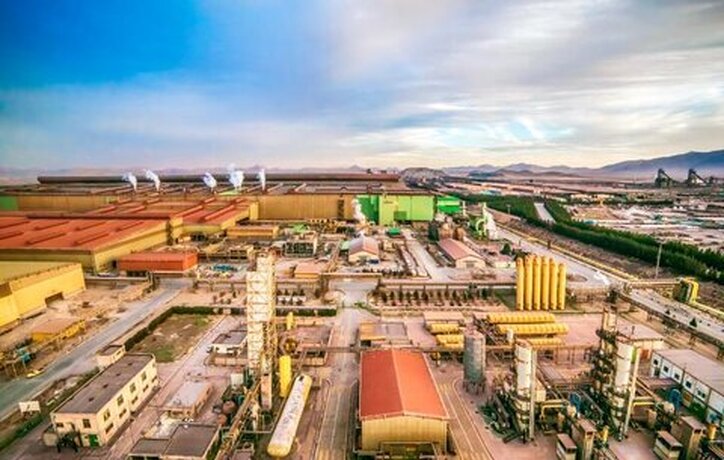

دستاورد عظیم حفظ رتبه/ حماسه فولادی چگونه محقق میشود؟

به گزارش میمتالز، با کسب این موفقیت ایران به جمع معدود تولیدکنندگان فولاد زنگنزن دنیا پیوست. هرچه تحریمها در حوزه اقتصاد و صنعت در سالهای اخیر بیشتر شد، کارکنان جهادگر فولاد مبارکه با عزمی راسختر و منسجمتر از همیشه تلاش کردند با تولید روزافزون انواع گریدهای خاص و محصولات فولادی تحریمها را بیاثر کنند و اجازه ندهند صنایع پاییندست با مشکل مواجه شوند. به رغم اینکه طراحی اولیه ناحیه فولادسازی و ریختهگری مداوم فولاد مبارکه بهمنظور تولید فولادهای ساختمانی و کمآلیاژ پایهگذاری شده است، از ماهها قبل با توجه به تنوع و کاربرد فولادهای خاص در صنایع مختلف دنیا، شرکت فولاد مبارکه استراتژی خود را مبنی بر تنوع حداکثری سبد محصولات با تولید فولادهای خاص و با ارزشافزوده بالاتر قرار داد، بهگونهای که بتوان با تولید حداکثری انواع فولادهای خاص، نیاز صنایع داخلی را تامین و از خروج ارز از کشور جلوگیری کرد. همچنان که پیش از این نیز تاکید کردهایم، با توجه به نیاز و کشش بازارهای داخلی و جهانی، در مواقعی باید تمرکز را بر کمیت و حجم حداکثری تولید و در مقاطعی بر کیفیت محصولات و تولید فولادهای کیفی و خاص گذاشت تا برای ذینفعان و اقتصاد کشور ارزشافزوده حاصل شود.

کسب این موفقیت ارزشمند میتواند آغاز راه تولید ورقهای زنگنزن در کشور باشد و در این راستا به همه کارکنان فولاد مبارکه و صنعت فولاد کشور تبریک میگویم. با تغییراتی که همکاران ما در ناحیه فولادسازی و ریختهگری مداوم در ساختار خطوط تولید ایجاد کردند، تولید این نوع فولاد در شرکت بدون سرمایهگذاری و اضافه کردن تجهیزات جدید یا ایجاد خط مخصوص میسر شد و این موفقیت محکی بود برای کارشناسان و خبرگان ناحیه جهت برداشتن قدمهای بزرگتر در تولید فولادهای خاص، بهخصوص فولاد زنگنزن.

وضعیت تولید فولاد در کشور

درباره وضعیت تولید فولاد کشور لازم است توضیح دهم که بر اساس آمار، باوجود رکود در بازار جهانی فولاد، از میان ۱۰ فولادساز برتر جهان، ایران و هند بیش از هفت درصد رشد تولید داشتهاند. ظرفیتهای جدیدی را طی ماهها و سالهای آتی بهتدریج در جریان تولید قرار خواهند داد. گفتنی است که بازیگران اصلی در حوزه تولید فولاد جهان با کاهش چهار تا پنجدرصدی میزان تولید مواجه بودهاند و در این میان، میزان تولید فولاد در ترکیه ۹ درصد کاهش یافته است. با توجه به بحران انرژی در اروپا، کاهش قیمت جهانی فولاد و اتفاقات تکنولوژیک، در آینده نزدیک رقابتها در عرصه جهانی تولید فولاد تشدید خواهد شد.

همچنین لازم است به تغییر رویکرد تعدادی از فولادسازان جهان برای تولید آهن اسفنجی و فولاد به روش احیای مستقیم، اشاره کرده و توضیح دهم که در یک سال گذشته، قیمت سنگآهن از ۲۵۰ به ۹۵ دلار و قیمت تختال و فولاد از ۸۵۰ به ۴۵۰ دلار کاهش یافته است. در این میان، پیامد این کاهش قیمتها، توقف برخی از خطوط تولید خواهد بود که به دلیل عدم رقابتپذیری، تعدادی از فولادسازان جهان در صورت تداوم این وضعیت امکان ادامه فعالیت نخواهند داشت.

اکنون زنجیره فولاد با دیگر زنجیرههای فلزات متفاوت است. زنجیره فولاد، زنجیره پیچیدهتری است و نوسانات این زنجیره بسیار بیشتر از سایر زنجیرههاست، ضمن اینکه در یک سال گذشته میزان تولید آلومینیوم در کشور ۲۰ درصد و میزان تولید مس ۱۰ درصد و میزان تولید طلا شش درصد کاهش یافته است. در یک سال گذشته در زنجیره فولاد کشور شاهد کاهش ۶۰درصدی تولید سنگآهن و ۵۰درصدی محصول نهایی فولاد هستیم. با وجود نزدیک بودن میزان تولید فولاد با آمارهای جهانی در سالهای گذشته، امروز بالغ بر ۱۶ میلیون تن (بیش از ۴۰ درصد) ظرفیت بلااستفاده تولید فولاد در کشور داریم که امکان بهرهبرداری آن وجود دارد؛ این شرایط سختی است که در زنجیره فولاد با آن مواجه هستیم و باید با نگاه پایداری در زنجیره فولاد برای رفع این معضلات چارهاندیشی کنیم. لازم است به کاهش ۲۰درصدی قیمتها در زنجیره فولاد ایران اشاره کرده و توضیح دهم که در این مدت قیمت سنگآهن و تختال در کشورمان حدود ۲۲ درصد، قیمت آهن اسفنجی حدود ۲۰ درصد و قیمت کنسانتره حدود ۱۴ درصد کاهش یافته است. همچنین میتوانم به روند نزولی تولید فولاد در کشور اشاره کرده و توضیح دهم که برای تولید هر تن فولاد نیازمند ۲۰۰ دلار سرمایهگذاری هستیم، اما برای تولید هر تن آهن اسفنجی تنها به ۸۰ دلار و برای تولید هر تن کنسانتره و گندله آهن فقط به ۳۵ دلار سرمایهگذاری نیاز است، بنابراین عمده سودآوری در نیمه اول زنجیره تولید فولاد است.

همچنین باید با ابراز تاسف نسبت به زیانآوری در نیمه دوم زنجیره تولید فولاد در کشور، اضافه کنم که این زیانآوری در تولید ورق گالوانیزه بسیار مشهود است. این در حالی است که در سنوات گذشته به اشتباه عمده سرمایهگذاری زنجیره تولید فولاد کشور، در بخش فولادسازی صورت گرفته است. طبق هدفگذاری زنجیره تولید فولاد کشور باید صادرات محصول نهایی باشد. در حال حاضر فولاد، سومین رتبه صادرات کشور را از آن خود کرده، اما همین میزان شاید کمتر از ۵۰ درصد ظرفیت ما برای صادرات است که باید در این مورد نیز چارهاندیشی شود. با افزایش ۲۰ میلیونتنی ظرفیت تولید فولاد در سه سال آینده باید برنامهریزی جدی برای صادرات فولاد داشته باشیم؛ رقابتپذیری کشورمان در حوزه فولاد به شدت پایین است. همچنین لازم است درباره چالشهای زنجیره تولید فولاد در کشور، اظهار کنم که در حوزههای سیاستگذاری و ساختاری با مسائل زیادی در زنجیره تولید فولاد کشور مواجه هستیم، ضمن اینکه تامین مواد اولیه، انرژی، زیرساخت، پایداری محیط زیست و محصولات کیفی از دیگر چالشهای مهم در این زنجیره است.

همچنین باید با یادآوری اینکه صنعت فولاد با دیگر صنایع فلزی همچون مس و آلومینیوم که نیاز به مواد اولیه گستردهای ندارند، بسیار متفاوت است توضیح دهم که در صنعت فولاد با زنجیره گستردهای از مواد معدنی و فرآوری مواجه هستیم بهگونهای که بالغ بر صدها صنعت و هزاران شرکت بالادست کارخانههای فولادی مشغول به فعالیت هستند. صنعت فولاد پیشران و موتور محرکه اقتصاد ملی بوده و زنجیره فولاد از پیچیدگی زیادی برخوردار است. بهعنوان مثال، سنگآهن و زغالسنگ دارای کیفیتهای خاص و متفاوتی هستند که در معادن مختلف دارای شرایط مختلفی هستند و فولادسازان نمیتوانند هر سنگآهنی را استفاده کنند و از این بابت محدودیت وجود دارد. مطالعات زیادی در جهان برای مدیریت موثر زنجیره تولید فولاد صورت گرفته و در این حوزه کشور ما نیاز به اقدامات جدیتری دارد بهطوری که باید با نگاه پایداری و رقابتپذیری زنجیره فولاد کشور را اداره کنیم که در این زمینه نیاز به بازارسازی داریم. مدیریت زنجیره فولاد شامل فرآوری و تولید مواد اولیه، خرید و تدارکات لجستیک است. کشورمان نیازمند مدیریت موثر، سریعتر، کیفیتر و اقتصادیتر در زنجیره فولاد است، ضمن اینکه هزینه ۱۲دلاری حمل هر تن سنگآهن از معادن داخلی به مراکز تولید فولاد در ایران نسبت به هزینه پنجدلاری حمل هر تن سنگآهن از یک قاره به قاره دیگر غیرمنطقی است.

نقش بیبدیل صنعت فولاد

با روی کار آمدن دولت سیزدهم و تاکید بر نقش بیبدیل صنعت فولاد به عنوان پیشران اقتصاد غیرنفتی، روند تولید در گروه فولاد مبارکه شتابی دوچندان گرفت و به لطف الهی تمامی اهداف تولید به بار نشست. در سال ۱۴۰۱ با عنایت به تاکید رهبر معظم انقلاب اسلامی و شعار امسال مبنی بر «تولید، دانشبنیان، اشتغالآفرین»، تداوم روند رو به رشد تولید و تامین حداکثری نیاز بازارهای داخل کشور در دستور کار قرار گرفت. به نحوی که همزمان با نخستین روزها و ماههای سال جدید به وجود اینکه محدودیتهای قابل توجهی در تامین انرژی (برق) وجود داشت، ولی با این حال با بهرهمندی از روحیه جهادی کارکنان غیور در گروه فولاد مبارکه تحقق رکوردهای چشمگیر و بیسابقه در عرصه تولید محصولات به بار نشست.

ثبت رکورد در فولاد مبارکه

گفتنی است که حفظ رتبه دهم ایران در میان تولیدکنندگان فولاد جهان دستاورد ارزشمندی بود که در واقع با عملکرد درخشان تولید در گروه فولاد مبارکه برای کشور عزیزمان به دست آمد. محدودیتها و چالشهای بزرگی که طی یک سال اخیر پیشروی فولاد مبارکه بود، نتوانست در عزم تلاشگران جبهه صنعت خللی ایجاد کند و بهرغم دشواری راه، دستاوردهای بزرگی در این مدت حاصل شد. از جمله این چالشها و محدودیتها، حمله سایبری برنامهریزیشده دشمنان به شرکت فولاد مبارکه، محدودیت دسترسی به مواد اولیه و کاهش دسترسی به انرژی (برق و گاز) و نیز انتشار گزارش تحقیق و تفحص مجلس شورای اسامی و پیامدهای آن است.

محمدیاسر طیبنیا/ مدیرعامل فولاد مبارکه

منبع: دنیای اقتصاد

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

تمدید فراخوان مناقصه عمومی ۱۴۰۴۰۱ سازمان بورس و اوراق بهادار

آغاز معاملات ثانویه واحدهای یک صندوق سرمایهگذاری خصوصی در فرابورس ایران

ارزش معاملات خرد سهام در پایان مبادلات امروز به مرز ۳.۵ همت نزدیک شد

ارز تک نرخی رونق بازار سهام را به همراه خواهد داشت

قفل رونق بازار سرمایه با شاهکلید قانون تأمین مالی و زیرساخت باز میشود

اصلاح آییننامه ایجاد صندوقهای سرمایهگذاری املاک و مستغلات

رشد ۱۸ درصدی سود صنایع منتخب بازار سرمایه/ سود صنایع بورسی در ۱۲ ماه منتهی به بهار امسال به ۷۹۳ همت رسید

روند حرکتی شاخصهای بازار سرمایه چگونه خواهد بود؟

پرداخت ۳۰ همت سود به ۱۰ میلیون سهامدار در مرداد ۱۴۰۴

سفیددشت؛ حلقه کلیدی تقویت زنجیره فولاد

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد