مروری بر صنعت سیمان

به گزارش میمتالز، صنعت سیمان یکی از صنایع راهبردی است که نقش مهمی در توسعه اقتصادی و عمرانی ایفا میکند و گستردهترین سطح تولید را بین سایر صنایع به خود اختصاص داده است. در جهان امروز، سیمان به عنوان یک کالای آینده ساز و استراتژیک، پیش نیاز توسعه، اشتغال و پیشرفت در همه کشورها موردتوجه ویژه است.

تولید سیمان به عنوان یکی از شاخصهای رشد و توسعه در هر کشوری شناخته میشود و سرانه مصرف سیمان در هر کشور رابطه مستقیمی با نرخ رشد اقتصادی آن کشور دارد، سیمان پس از آب یکی از مهمترین و پرمصرفترین کالاها در جهان است و مهمترین ماده اولیه در تهیه بسیاری از مصالح ساختمانی، ساخت وسازهایی مانند پل، جاده، تونل و... است.

سیمان به عنوان مادهای دارای خواص چسبندگی و انسجام بین سایر قطعات معدنی و درعین حال کالایی کم کشش ازنظر تقاضا، محسوب میشود. چراکه در ساختمانهای مسکونی و تجاری، راه سازی و اسکلههای بنا و در سایر موارد به هم چسباندن سنگ ها، ماسه، آجر و... این کالا به صورت غیرقابل جایگزین شده و به عنوان کالایی استراتژیک تلقی میگردد.

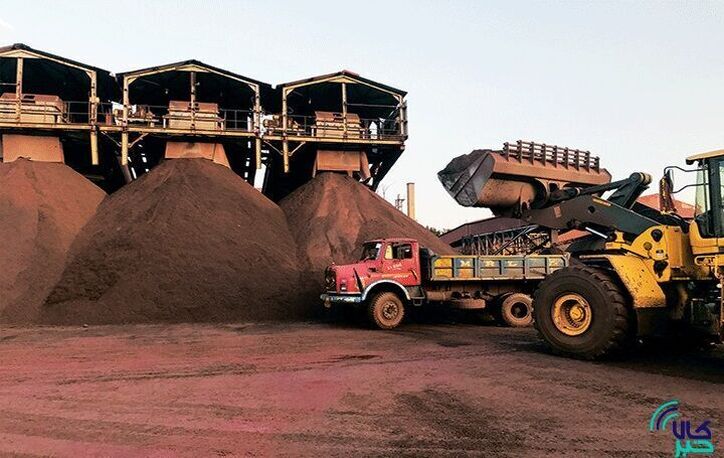

مواد اولیه صنعت سیمان را سنگ آهک، سنگ گچ، سنگ سیلیس، سنگ آهن، سنگ آلوویوم، خاک مارل، پوزولان، سرباره و ... تشکیل میدهند. دسترسی به منابع معدنی غنی برای سالهای آتی جهت تولید، یکی از موارد با اهمیت در کارخانههای سیمان است.

فرآیند تولید سیمان

اولین مرحله در فرآیند تولید سیمان انتخاب محل مناسب برای کارخانه است. نکات زیر در انتخاب محل مناسب کارخانه مهم و ضروری است:

به معادن مواد اولیه (سنگ آهک و خاک رس) نزدیک باشد کارخانه به قطبهای مصرف نزدیک باشد ظرفیت معادن مواد اولیه پاسخگوی نیاز دراز مدت کارخانه باشند کیفیت مواد اولیه در حد قابل قبولی باشد

موارد اول و دوم به جهت کاهش هزینه حمل و موارد سوم و چهارم به جهت مناسب بودن کیفیت و کمیت تأمین حداقل حدود ۱۰۰ سال مواد اولیه است.

در فرایند تولید سیمان، ابتدا محصول کلینکر تولید میشود و پس از آسیاب کردن آن، سیمان به دست میآید. فرآیند تولید سیمان میتواند تأثیر به سزایی بر مقاومت و نوع آن بگذارد.

در ابتدا استخراج مواد اولیه معدنی سیمان نظیر سنگ آهک، سنگ آهن، سنگ گچ و ... انجام میشود. جهت استخراج سنگ آهک معمولاً از عملیات آتش باری (انفجار قسمتهای موردنظر کوه) استفاده و سنگ آهک به صورت قطعات سنگی درشت به دست میآید.

همچنین در استخراج خاک رس نیز، به دلیل سختی نسبتاً پایین معادن آن، معمولاً از لودر (بیل مکانیکی)، بیلهای مکانیکی پرقدرت و بیلهای کششی استفاده میشود. پس از استخراج مواد اولیه آنها را با استفاده از واگن، تسمه نقاله یا کامیونهای ویژه حمل مواد اولیه به کارخانه منتقل میکنند و بعد از استخراج و انتقال به کارخانه، مواد اولیه توسط انواع سنگ شکنها خرد میشوند.

مواد اولیه تا زمان مصرف در قسمتی از کارخانه انبار میشود و مواد اولیه نسبتاً ناهمگن و غیریکنواخت است و به جهت تولید سیمان یکنواخت از باند همگن ساز استفاده میشود (ماشین مخصوص دارای بازوی متحرک که با حرکت مواد را منتقل و تخلیه میکند و موجب ایجاد خاک ریز از مصالح موردنظر به صورت افقی میشود).

در فرایند آماده سازی مواد اولیه جهت تهیه سیمان، باید مواد کاملاً به شکل پودر درآیند. بدین منظور از آسیاب گلولهای (ساچمه ای) استفاده میشود. سنگ آهک و خاک رس هر یک در آسیابهای جداگانهای آسیاب میشوند و پودر آنها در سیلوهای مخصوص نگهداری میشود.

تفاوت آسیاب خاک رس با سنگ آهک آن است که به دلیل مرطوب بودن نسبی خاک رس، آسیاب کردن آن با حرارت همراه است تا پودر خاک رس به صورت کاملاً خشک به دست آید.

پس از آماده شدن پودر سنگ آهک و خاک رس، نوبت به تهیه خوراک کوره میرسد. این عمل بر اساس روشهای مختلف تولید سیمان، روش تر، نیمه تر، نیمه خشک و خشک دسته بندی میشود.

این روشها عمدتاً بستگی به تکنولوژی مورداستفاده و جنس سیمان دارد، تکنولوژی مورداستفاده برای تولید سیمان به مرور دستخوش تحول و پیشرفت بوده است. در ایران سیستم پخت بیشتر کارخانههای سیمان، بر اساس روش خشک است.

(از بُعد تکنولوژیکی بیش از ۸۰ درصد تجهیزات فنی و مهندسی و دانش مربوط به این صنعت در کشور موجود است.)

تولید سیمان با روشتر و نیمهتر

در این روش خاک رس مصرفی در دستگاه دوغاب ساز (Wash mill)، تبدیل به دوغاب میگردد. سپس دوغاب خاک رس به همراه سنگ آهک در آسیاب مواد خام مخلوط و نرم گشته و تبدیل به دوغاب با غلظت بیشتری میشود. پس از تنظیمات و تأیید لازم توسط آزمایشگاه، به عنوان خوراک کوره مورد مصرف قرارمی گیرد.

در روش نیمه تر، مواد خروجی از آسیاب مواد به صورت دوغاب است و قبل از ورود به کوره به وسیله فیلتر پرس، آب آن گرفته و به صورت کیک یا آماج (حبه) به کوره وارد میگردد.

تولید سیمان به روش نیمه خشک

در روش نیمه خشک مواد اولیه به صورت خشک با یکدیگر مخلوط و به آسیاب مواد خام تغذیه میگردند. مواد خروجی از آسیاب به صورت پودر است. قبل از تغذیه این پودر به کوره، مقداری آب روی آن پاشیده و آن را به صورت آماج یا حبه درآورده و به کوره تغذیه مینمایند.

تولید سیمان به روش خشک

در این روش مواد اولیه خشک وارد آسیاب میشوند. پودر خروجی از آسیاب مواد، پس از تنظیم، به عنوان خوراک کوره مصرف میگردد.

در روش تر، به علت تولید گردوخاک کمتر نسبت به روش، برای حفظ جان کارگران مناسبتر و سیمان حاصل از روشتر به علت مخلوط بهتر، مرغوبتر است. هزینه سوخت سیمان پزی در روشتر بیشتر است و در نتیجه سیمان گرانتر تمام میشود.

اما نگهداری مصالح در سیلوهای ذخیره به روشتر مشکلتر است، زیرا دانههای موجود در لجن آسانتر رسوب و درنتیجه یکنواختی دانهها با سهولت بیش تری نسبت به روش خشک به هم میخورد. بدین لحاظ سیلوهای نگهداری مصالح به روشتر باید مجهز به مخلوط کن باشند که ممکن است این مخلوط کردن به دمیدن هوا از پایین در سیلو انجام میشود که این روش و دمیدن در نگهداری مواد به روش خشک هم به کار میرود.

هنگامی که خوراک کوره به هر یک از چهار روش فوق آماده شد، باید در دمای حدود ۱۴۰۰ درجه سانتی گراد حرارت ببیند تا فعل وانفعالات لازم به وجود آید. بدین منظور از دو نوع کوره قائم و کوره گردنده افقی که به شکل استوانه هستند، استفاده میشود.

در کوره قائم، خوراک کوره از بالا همراه با درصدی پودر زغال کک وارد کوره میشود که زغال در مجاورت آتش و دمیدن هوا از پایین کوره مشتعل گشته، حرارت لازم را تأمین میکند. آنچه به صورت تفاله از پایین کوره خارج میشود، کلینکر نام دارد و جهت تولید سیمان از آن استفاده میشود.

در کوره گردنده افقی حرارت لازم کوره توسط مشعلی که در قسمت انتهایی قرارگرفته و جریانهای گرم و حرارت را از انتهای کوره به سمت ابتدای آن برقرار میکند تأمین میشود. مواد اولیه از بالا وارد کوره میشوند.

در قسمت ابتدایی کوره، مواد در دمایی حدود ۸۰۰ درجه کاملاً خشک میشوند. در قست بعدی و در دمایی حدود ۱۰۰۰ درجه، سنگ آهک کلسینه میشود؛ یعنی Co_۲ آن خارج میشود. در قسمت انتهایی کوره حدود ۲۵ درصد مواد تحت دمایی بیش از ۱۴۰۰ درجه ذوب میشوند که این پدیده همراه با حرکت دورانی کوره باعث چسبیدن سایر مواد به یکدیگر و تولید کلینکر میگردد.

این کلینکر به عنوان محصول نهایی کوره از قسمت انتهایی آن خارج میشود، به منظور جلوگیری از اتلاف انرژی در کورههای گردنده افقی، از شیوههایی همچون پیش گرم کن، پیش کلسینه کن، کولر زنجیری، کولر اقماری استفاده میشود.

کلینکر به دست آمده از کوره (که دمایی بیش از ۱۴۰۰ درجه دارد) به همان صورت داغ قابل مصرف نیست و باید پیش از ادامه فرایند سیمان سرد شود. به همین جهت کلینکر داغ از کوره وارد کولر میشود و تحت اثر جریان هوای خنک قرار میگیرد.

هوای خروجی از بالای کوره، پس از عبور از پیش گرم کن، درنهایت وارد جو میشود. این هوا دارای مقدار قابل ملاحظهای ذرات ریز معلق است که در صورت عدم بازیافت، باعث آلودگی محیط زیست میشود. جهت جدا کردن این ذرات از هوا، از فیلتر الکترواستاتیک است.

کلینکر خارج شده از کولر دمایی در حدود ۳۰۰ درجه دارد که هنوز مناسب ادامه روند تولید سیمان نیست، لذا آن را در انبارهای سرپوشیدهای به مدت ۵ تا ۶ روز قرار میدهند تا دمای آن در مجاورت هوا به کمتر از ۱۰۰ درجه، یعنی حدود ۶۰ درجه برسد. حال این کلینکر را همراه با حدود ۳ درصد وزنی سنگ گچ (H ۲-۲ O /۴ CaSo ۴) به وسیله آسیابهای گلولهای آسیاب میکنند و پودر حاصل را با استفاده از سرند الک مینمایند.

ذرات درشتتر از اندازه الک به آسیاب بازگردانده میشوند. آنچه درنهایت به دست میآید، پودر سیمان پرتلند است که دارای ۱۰×۱ یا ۱۰×۱۱ ذره سیمان است.

سیمان پس از تولید در سیلوهای مخصوص ذخیره میشود تا از آنجا به کارگاه منتقل گردد. انتقال سیمان به دو شکل پاکتی و فلهای انجام میشود.

وضعیت بازارهای جهانی و جایگاه ایران

توسعه منطقهای این صنعت به عواملی نظیر میزان تقاضا، دسترسی به مواد خام، بازارهای فروش و شرایط اقتصادی بستگی دارد.

با توجه به کاربرد سیمان، افزایش ساخت وسازهای زیربنایی در کشورهای درحال توسعه و پیشرفت، تقاضای جهانی سیمان از ۱.۶ میلیارد تن در سال ۲۰۰۰ به ۴.۴ میلیارد تن در سال ۲۰۲۱ رسیده است.

در حال حاضر سیمان در بیش از ۱۵۰ کشور تولید میشود. مصرف سیمان در جهان از سال ۲۰۱۳ روندی کم تغییر و ثابت داشته است. در سال ۲۰۲۱ مصرف سیمان جهان به علت افزایش نرخ واکسیناسیون و بهبود کرونا افزایش و بهبود تقاضا برای سیمان را به همراه داشته است.

در میان عمده کشورهای تولیدکننده سیمان، کشور چین همواره رتبه اول را دارا است و به تنهایی بیش از نیمی از سیمان جهان در چین تولید میشود (حدود ۶۰ درصد تولید جهانی). حجم تولید سیمان چین از حدود ۵۰۰ میلیون تن در سال ۲۰۰۰، به ۲۵۰۰ میلیون تن در سال ۲۰۲۱ رسیده است.

کشور ایران نیز رتبه هشتم را در میان تولیدکنندگان عمده دارد. در سال ۲۰۲۱ میزان تولید ایران حدود ۶۲ میلیون تن بوده است که نسبت به سال گذشته حدود ۲ تن افزایش یافته است، اما رتبه کشور از هفتمین کشور تولیدکننده جهان در سال ۲۰۲۰ به رتبه هشتم در سال ۲۰۲۱ تنزل یافته است.

کشور ترکیه افزایش تولید ۱۵ درصدی نسبت به سال گذشته خود داشته است و رتبه خود را یک پله بالاتر آورده است و به عنوان همسایه ایران، میتوان آن را تهدیدی برای صادرات ایران دانست.

تولید سیمان چین طی سال ۲۰۲۱ میلادی با افزایش ۳۰۰ میلیون تن نسبت به سال قبل به ۲ میلیارد و ۵۰۰ میلیون تن رسیده است. پس از چین، هند با فاصله بسیار نسبت به چین، با تولید ۳۳۰ میلیون تن سیمان و علیرغم کاهش ۱۰ میلیون تنی تولید نسبت به سال ۲۰۲۰ میلادی همچنان به عنوان دومین کشور تولیدکننده این محصول در جهان ثبت گردیده است.

براساس سایت (Statista) مصرف جهانی سیمان در سال ۲۰۲۱ در بسیاری از نقاط جهان رشد قابل توجهی داشته است و کشورهای چین و هند بیشترین میزان مصرف را همانند سال گذشته داشته اند. در سال ۲۰۲۰ مصرف سیمان جهانی برابر با ۳۹۰۰ میلیون تن بوده است.

مجموع ارزش صادرات سیمان در سال ۲۰۲۰، ۱۰.۸ میلیارد دلار بوده است. ویتنام و ترکیه بزرگترین کشورها در زمینه صادرات سیمان محسوب میشوند.

مجموع ارزش واردات سیمان در سال ۲۰۲۰، ۱۱.۲ میلیارد دلار بوده است. چین و آمریکا بزرگترین کشورها در زمینه واردات سیمان تلقی میگردند.

کشورهایی که بالاترین میزان تولید سیمان در جهان را دارند مانند چین و هند بالاترین میزان کارخانه تولید سیمان را نیز دارا هستند.

محصول سیمان برخلاف بسیاری از محصولات صنایع دیگر، به علت سنگین بودن و دشواری در حمل ونقل، صادرات و واردات کمتری دارد و عموما در همان مناطق تولید شده، مصرف میشود. از میزان تولیدات سیمان، حدود ۵ تا ۸ درصد سیمان جزء تجارت بین المللی قرار میگیرد. تجارت سیمان در بهترین سالهای رونق اقتصادی حدود ۷ درصد بوده است.

در سال ۱۹۸۰، ۶۵.۱ میلیون تن در سال ۱۹۹۰، ۷۱ میلیون تن و در سال ۲۰۰۰، ۱۲۵.۶ میلیون تن تجارت جهانی سیمان بوده است.

درسال ۲۰۲۰ ارزش صادرات سیمان و کلینکر جهان حدود ۱۰ میلیارد دلار بوده است که از این مقدار ۲۵ درصد کلینکر، ۵ درصد سیمان هیدرولیکی و سه درصد سیمان آلومینو بوده است.

در سال ۲۰۲۱ ارزش صادرات سیمان و کلینکر جهانی حدود ۱۲.۸ میلیارد دلار بوده است که از این مقدار ۲۵ درصد کلینکر، ۵ درصد سیمان هیدرولیکی و سه درصد سیمان آلومینو و مابقی سیمانهای تیپ بوده است.

از مهمترین دلایلی که شرایط رقابت را برای واحدهای تولید کننده سیمان به وجود میآورد نیاز به سرمایه گذاری بالا، محدود بودن شعاع بازار به سبب هزینه حمل ونقل و فراگیر بودن مصرف در مناطق محلی است.

تولید و مدیریت بازار سیمان در جهان توسط هلدینگهای بزرگ انجام میپذیرد. در ایران نیز ۶ هلدینگ بزرگ وجود دارد، حضور هلدینگهای بزرگ در صنعت سیمان و پوشش شرکتهای سیمانی، کمک بسیار بزرگی برای شناسایی بازار و بازاریابی جهانی محسوب میشود.

چرا که در صورت شناسایی بازار جدید و فاصله بالای آن از منطقه هلدینگ، به جای صادرات با هزینه بالای حمل و نقل، اقدام به ایجاد و یا خرید کارخانه سیمان در بازار هدف میشود.

هلدینگ Lafarg Holicm در سوییس/ فرانسه بیشترین میزان تولید واقعی با ۲۷۸ میلیون تن سیمان در جهان را داشته است.

هلدینگ سیمان تامین ایران در میان هلدینگهای تولید سیمان در جهان، رتبه ۱۸ را با تولید ۲۱ میلیون تن سیمان و شرکت سیمان فارس و خوزستان رتبه ۲۹ با تولید ۱۸ میلیون تن را دارد.

در سال ۲۰۲۰ سرانه مصرف سیمان در جهان ۵۰۲ کیلوگرم بر هر نفر است. در بعضی مناطق جهان، مصرف سرانه سیمان فقط ۹۱ کیلوگرم است و با میانگین جهانی حدود ۵۰۰ فاصله زیادی دارد.

سرانه مصرف سیمان در ایران در سال ۹۱ به رقم بی سابقه ۷۵۴ کیلوگرم به ازای هر نفر رسید. در سالهای بعد به علت تحریم، رکورد در بخش ساختمان و کاهش رقم پروژههای عمرانی این رقم کاهش یافت.

بزرگترین شرکتهای سیمان جهان بر اساس تولید سیمان در میلیون تن رتبه بندی شده اند. شرکت چندملیتی سوئیسی Lafarge Holcim با ظرفیت تولید ۱۸۰ کارخانه سیمان و تولید ۲۸۶ میلیون تن سیمان به عنوان بزرگترین شرکت سیمانی در جهان محسوب میشود. تولیدات آن شامل سیمان، بتن و مصالح ساختمانی است.

سیمان Anhui Conch با ظرفیت تولید ۲۸۸ میلیون تن سیمان در ۳۲ کارخانه خود، دومین تولیدکننده بزرگ سیمان در جهان است. سیمان Anhui Conch بزرگترین شرکت سیمان در چین است.

وضعیت سیمان در ایران

صنعت سیمان یکی از صنایع مهم، پرشتاب و تأثیرگذار در توسعه و رشد صنعتی هر کشور محسوب میشود؛ به طوری که امروزه به عنوان یکی از شاخصهای توسعه صنعتی مورد توجه قرار میگیرد. توسعه این صنعت در راستای صادرات غیر نفتی عامل مهمی در ارز آوری، ایجاد اشتغال پایدار، جلوگیری از خام فروشی و استفاده بهینه از معادن کشور به شمار میرود.

ایران به لحاظ جمعیت هفدهمین و به لحاظ وسعت هجدهمین کشور بزرگ دنیا و دومین کشور خاورمیانه میباشد که حدود ۱۰ درصد سیمان دنیا در این منطقه (کشورایران و پانزده کشور همسایه آن) مصرف میشود.

ایران از نظر تولید مصالح ساختمانی به ویژه سیمان که اصلیترین ماده برای فعالیتهای عمرانی، ساختمانی و تأسیسات زیربنایی کشور محسوب میشود دارای مزیتهایی شامل منابع و معادن فراوان و در دسترس، سهل الوصول بودن تامین مواد اولیه و دسترسی به نیروی کار ماهر و ارزان و توانایی ساخت حدود ۷۵ درصد از تجهیزات و ماشین آلات خطوط تولید سیمان است.

ایران هشتمین رتبه در بین کشورهای تولید کننده سیمان جهان و چهارمین رتبه ظرفیت اسمی تولید در جهان را بعد از چین، هند، آمریکا و ویتنام دارد، اما به علت تحریم ها، صادرات کالای سیمان به سختی صورت میگیرد. در حال حاضر صنعت سیمان حدود ۰.۵ درصد از تولید ناخالص ملی را دارد.

درسال ۱۳۱۲ اولین کارخانه سیمان در شهرری با ظرفیت ۱۰۰ تن در روز تأسیس شد. پس از ۸۹ سال فعالیت این صنعت در کشور ایران، حدود ۷۸ شرکت تولیدکننده زیر نظر ۶ هلدینگ اختصاصی در حوزه سیمان و کلینکر با ظرفیت اسمی حدود ۸۸.۴ میلیون تن سیمان وجود دارد.

رکود در ساخت و ساز داخلی و کاهش بودجه عمرانی دولت در سالهای اخیر و محدودیتهای بوجود آمده در صادرات، باعث شد تا ایران نتواند از بخش عمدهای از ظرفیت تولید سیمان خود استفاده کند، با این حال پیش بینی میشود ظرفیت تولید، به دلیل تکمیل کارخانههای در دست احداث تا پایان سال ۱۴۰۱ به حدود ۹۰ میلیون تن برسد.

صنعت سیمان در دهه ۸۰ به علت فضای کلان اقتصادی بسیار مورد توجه و سودآور بوده است. چرا که اقتصاد ایران دچار بیماری هلندی (نرخ حجم نقدینگی ۲۷ درصد، تورم ۱۳ درصد و نرخ ارز ۴ درصد رشد) شده بود و تولید داخل در هر زمینهای محکوم به نابودی به علت واردات گستره مخصوصا از چین شده بود؛ بنابراین تولیدکنندگان به سمت کالاهای غیر قابل تجارت در اقتصاد، نظیر صنعتی مثل ساختمان روی آوردند که قابلیت واردات نداشته باشد و قاعدتا صنعت املاک و مستغلات نیازمند سیمان بود.

در آن زمان بودجه کافی جهت پروژههای عمرانی توسط دولت تزریق و افزایش تقاضا برای ازدواج و مسکن افراد در دهه ۶۰، رونق ساخت و ساز در بخش مسکن (مسکن مهر) را به وجود آورد و سیمان به صورت سهمیه بندی و به ازای دریافت هر ۱۰۰ متر پروانه یک حواله داده میشد. در دهه ۸۰ و زمان طرح خصوصی سازی، قیمت گذاری دستوری محصولات گروه سیمان هم صورت گرفت و قیمت از سال ۱۳۸۵ با اعلام سازمان حمایت انجام و شرکتهای سیمانی سودده بودند.

به طوری که رشد صنعت سیمان بعد از سال ۱۳۸۲ بهبود زیادی یافت و موجب رشد بیش از ۱۰۰ درصدی ظرفیت این صنعت طی سالهای ۱۳۸۳ تا ۱۳۹۵، از ۳۲٫۶ میلیون تن به ۸۳٫۵ میلیون تن در سال رسید.

در دهه ۹۰ و بعد از سال ۱۳۹۲ علی رغم اینکه ظرفیت تولید سیمان همچنان در کشور افزایش مییافت، به علت تحریمها و عدم توانایی دولت در پایین نگه داشتن ارز همپای تورم، باعث افزایش رشد ارز و به زیان رسیدن شرکتهای سیمانی شده و مازاد عرضه سیمان به علت عدم اجرای طرحهای سیمانی به وجود آمد.

تشدید رکود اقتصادی و کاهش بودجه پروژههای عمرانی کشور و به پایان رسیدن طرح مسکن مهر و کاهش ساخت و ساز در بخش مسکن، بازار تقاضا در داخل کشور برای این محصول را با مشکلاتی مواجه شد.

همچنین به علت مداخله قیمتی دستوری دولت درکنار مازاد تولید سیمان و عرضه انرژی با قیمت یارانه ای، رقابت منفی و دامپینگ میان تولیدکنندگان و صادرکنندگان سیمان اتفاق و سیمان و کلینکر با قیمتهای پایین به کشورهایی مانند عراق و افغانستان صادر میشد و کشورهای مذکور برای مقابله، واردات سیمان را ممنوع و یا تعرفههای واردات را افزایش دادند.

میزان مصرف داخلی سیمان در سال ۱۴۰۰ حدود ۵۸.۴ میلیون تن بود درحالیکه میزان مصرف داخلی این محصول در سال ۹۹ معادل ۶۳.۷ میلیون تن بوده است. هم چنین بیش از ۱۳.۶ میلیون تن صادرات سیمان و کلینکر بوده است.

صنعت سیمان صنعتی نسبتا کوچک به نسبت ارزش بازار در بورس است (ارزش بازار حدود ۵۵ هزار میلیارد تومان). ظرفیت اسمی تولید این شرکتها حدود ۶۰ میلیون تن در سال است و این تعداد نزدیک به ۷۰ درصد ظرفیت سیمان کل کشور را در برمی گیرد.

در حال حاضر از بین ۷۸ شرکت فعال در صنعت سیمان، سهام ۳۰ شرکت در بورس اوراق بهادار تهران و ۹ شرکت در فرابورس ایران عرضه شده است و شرکتهایی نظیر سیمان فیروزکوه (سفیروز)، سیمان سفید شرق (سفید) و ... نزد سازمان بورس و اوراق بهادار ثبت شده اند، اما عرضه اولیه آنها هنوز صورت نگرفته است.

از بین ۶ هلدینگ اختصاصی سیمان نیز، سهام چهار شرکت سیمان فارس و خوزستان (سفارس)، سرمایه گذاری سیمان تامین (سیتا)، توسعه سرمایه و صنعت غدیر (سغدیر) و سرمایه گذاری توسعه صنایع سیمان (سیدکو) در بازار سرمایه عرضه شده است. سهم صادرات سیمان در میان شرکتهای بورسی که فاصله کوتاه تری با حاشیه مرزی کشور دارند، بیشتر از سهم شرکتهایی است که از مرزهای کشور دورترند.

طبق برنامه ششم توسعه اقتصادی ظرفیت تولید سیمان در پایان سال ۱۴۰۴ باید به حدود ۱۲۰ میلیون تن (کسب جایگاه سومی در جهان)، صادرات ۳۲ میلیون تنی به کشورهای منطقه و هم چنین سهم اشتغال صنعت سیمان به ۲ درصد و سهم هزینه انرژی و آب به حدود ۷ درصد برسد که با توجه به وضعیت سیاسی و اقتصادی کشور در سالهای اخیر، سیاست گذاری نادرست در توسعه اقتصادی کشور، منطقه، ناوگان حمل و نقل و سایر عوامل دستیابی به هدف فوق کمی دور از دسترس است.

در صورتی که مواد اولیه کمیاب و در دسترس نباشد، به علت عدم نیاز به تکنولوژی خاص و سهولت تبدیل کلینکر به سیمان و نگهداری آسان (شرایط خشک و بدون افت محسوس کیفیت) و طولانی مدت کلینکر تا دو سال، توسط تولیدکنندگان سیمان استفاده و صادرات کلینکر را با سیمان همراه کرده است تا حدی که طی سه سال اخیر میزان کلینکر صادرشده از میزان سیمان صادرشده بیشتر شده است.

سهم بازار مصرف کلینکر پرتلند در جهان بیش از ۸۵ درصد و محصول سیمان کامپوزیت در حدود ۵۰ درصد است و انتظار میرود رشد جهانی بازار کلینکر در دوران پساکرونا، نرخ رشدی حدود ۱.۸ درصدی تا سال ۲۰۲۶ داشته باشد.

مهمترین مقاد صادراتی سیمان در سال ۱۴۰۰، افغانستان، کویت و ترکمنستان است و مهمترین مقاصد صادراتی کلینکر عبارتند از: عراق، کویت، بنگلادش که در این بین ۴۳ درصد کلینکر صادرشده به عراق راه یافته است.

میزان صادرات سیمان کشور در سال گذشته به حدود ۴.۲ میلیون تن رسید که در شش سال اخیر کمترین میزان صادرات این محصول بوده است. میزان صادرات سیمان کشور در سال ۹۹ معادل ۵.۱ میلیون تن بوده است.

قطعیهای مکرر برق و گاز، افزایش هزینههای بسته بندی و حمل ونقل نیز ازجمله محدودیتهای داخلی هستند که در حذف مقاصد صادراتی ایران بی تاثیر نبوده اند هم چنین در صورت اخذ مالیات از کلینکر نیز میتواند منجر به حذف کلینکر از سبد صادراتی ایران و واگذاری بازارهای صادراتی به عربستان شود.

روند صادرات سیمان و کلینکر کشور رفته رفته به سمت صادرات کلینکر توسعه پیدا کرده است و از میزان صادرات سیمان کاسته شده است. به دلیل اینکه کشورهای دنیا که دارای منابع معدنی کافی برای تولید کلینکر نیستند، تمایل بیشتری به واردات کلینکر و تبدیل آن به سیمان در کشور خود دارند.

مقایسه بهای فروش سیمان در ایران و کشورهای آسیایی

به منظور بررسی وضعیت اقتصادی صنعت سیمان در کشورهای آسیایی و مقایسه آن با صنعت سیمان کشور، قیمت فروش سیمان در ایران و هشت کشور آسیایی از جمله عمان، اندونزی، امارات متحدۀ عربی، قطر، بنگلادش، هندوستان، چین و کویت هم چنین پارامترهای اصلی تعیین کننده قیمت تمام شده سیمان شامل بهای سیمان، بهای مارل، بهای سنگ آهن مصرفی مورد مقایسه قرار گرفته است. (اطلاعات مربوط به ابتدای سال ۱۴۰۰ و نرخ دلار ۲۵۰۰۰ تومان است.)

قیمت متوسط سیمان معادل ۱۲ دلار به ازای هر تن میباشد که کمتر از یک پنجم قیمت این محصول در سایر کشورهای آسیایی است.

هلدینگهای سیمانی

در ایران عمده سرمایه گذاری در صنعت سیمان متعلق به هلدینگ هاست، البته با این حال سهم شرکتهای خصوصی نیز طی سالهای اخیر رشد قابل ملاحظهای یافته است.

در ایران ۶ هلدینگ بزرگ سیمانی شرکت فارس و خوزستان، شرکت سیمان تامین، شرکت سیمان تهران، شرکت سرمایه گذاری و توسعه صنایع سیمان (سیدکو)، شرکت توسعه سرمایه و صنعت غدیر و شرکت سرمایه گذاری سیمان اسپندار وجود دارد. تقریبا ۹۰ درصد سیمان کشور تحت کنترل دولت است.

سازمان تامین اجتماعی از طریق زیر مجموعه هایش ۳۱ درصد، بنیاد مستضعفان با سیمان تهران ۱۲ درصد، سیدکو ۱۰ درصد، شرکت غدیر به همراه زیرمجموعه هایش حدود ۷ درصد و اسپندار ۵ درصد تولید سیمان کشور را برعهده دارند، همچنین از نظر ظرفیت تولید سیمان بعد از بخش خصوصی بالاترین میزان تولید مربوط به سازمان تامین اجتماعی به همراه زیرمجموعه هایش است (حدود ۳۱ درصد).

بررسی شرکتهای سیمانی بورسی

در بین شرکتهای بورسی، "ستران" و "ساوه" بیشترین ارزش بازار به ترتیب ۴۳۲۰۷ میلیارد ریال و ۳۵۳۹۲ میلیارد ریال و کمترین مربوط به "سخواف" با ارزش بازاری ۲۳۶۶ میلیارد ریال است.

بیشترین ظرفیت اسمی در بین شرکتهای سیمانی بورس، مربوط به "ستران" با ۴۵۰۰ و "سپا ها" با ۳۶۶۰ و "سآبیک" ۳۶۰۰ هزار تن است.

براساس تحقیقات بازار بخش عمدهای از بازار داخلی محصولات در استان خوزستان (بیش از ۴۱ درصد بازار) در اختیار شرکت سیمان خوزستان است.

"سصفها" و "سلار" بالاترین میزان p/e (۱۹.۸) را در میان شرکتهای هم گروه خود دارند، در حالی که عمده شرکتهای این صنعت، p/e حدود ۶-۵ را دارا هستند و کمترین p/e این صنعت به شرکتهای "سرود" و "سخوز" با p/e حدود ۴ میرسد.

حاشیه سود ناخالص صنعت ۰.۴۴ و حاشیه سود عملیاتی ۰.۳۶ و حاشیه سود خالص ۰.۳۹ است. مقادیر بالاتر از میانگین نشان از عملکرد مطلوب شرکت دارد.

شرکتهای "سمتاز" (۰.۶۱)، "ساروم" (۰.۵۷)، "سهگمت" (۰.۵۶)، "سکرد" و ”سمازن" (۰.۵۵) بهترین عملکرد را در حاشیه سود ناخالص و شرکتهای "سفاروم" (۰.۱۵)، "سخزر" (۰.۲۷) و "سدور" (۰.۲۹) ضعیفترین عملکرد را داشته اند.

شرکتهای "ساروم" (۰.۵۳)، "سمتاز" (۰.۵۱)، ”سمازن" (۰.۵۰) بالاترین حاشیه سود عملیاتی را در بین سایر شرکتهای بورسی داشته اند.

هم چنین شرکتهای "سکرما" (۰.۷۱)، "ساراب" (۰.۶۷)، "سمتاز" (۰.۵۵) بهترین در ایجاد حاشیه سود خالص بوده اند و:سفاروم" و "سدور" کمترین میزان سود عملیاتی و سود خالص را در میان شرکتهای بورسی داشته اند.

اجزای تشکیل دهنده و انواع مختلف سیمان

مصالح آهکی حدود ۶۷ درصد الی ۶۰ درصد، رس حدود ۷ درصد الی ۳ درصد و سیلیس ۲۷ درصد الی ۱۷ درصد از اجزای تشکیل دهنده سیمان است.

سیمانهای موجود در بازار ایران، در انواع مختلفی تولید میشود. سیمانهای پرتلند به ۵ گروه تیپ ۱، تیپ ۲، تیپ ۳، تیپ ۴ و تیپ ۵ تقسیم میشوند. تفاوت انواع پنجگانه سیمان، در مقدار ترکیبات اصلی آنها است.

سیمان پرتلند مصنوعی سیمان پرتلند فرآوردهای است که از اختلاط سنگ آهک و خاک رس به نسبت وزنی حدود ۳ به ۱ تا ۴ به ۱ (بسته به ترکیب شیمیایی آن ها)، آسیاب کردن مخلوط به روش هایتر یا خشک، همگن کردن مواد خام، پختن مواد در کوره تا مرز عرق کردن سطح دانهها و چسبیدن آنها به یکدیگر به شکل جوش یا کلینکر، سرد کردن و آسیاب کردن کلینکر با کمی سنگ گچ به دست میآید.

در حال حاضر کارخانههای ایران سیمانهای تیپ یک و ۲ و ۵ را تولید و برای انواع دیگرسفارش میپذیرند.

سیمانهای سفید و رنگی ترکیب شیمیایی سیمان سفید همانند سیمان پرتلند معمولی است با این تفاوت که با انتخاب مواد اولیه مناسب، از ورود مواد رنگی نظیر اکسیدهای آهن و منیزیم و ... به فرایند ساخت جلوگیری میشود. برای ساختن سیمانهای رنگی، مواد رنگی معدنی بی اثر شیمیایی را به سیمان میافزایند.

سیمانهای سفید و رنگی بیشتر برای کارهای تزئینی مصرف میشوند.

به موادی که دارای سیلیس اکتیو بوده و قادر به ترکیب با آهک هیدراته و سخت شدن باشند، پوزولان اطلاق میگردد.

سیمانهای آمیخته جزء اصلی این سیمانها کلینکر سیمان پرتلند است. همراه کلینکر مواد پوزولانی طبیعی یا مصنوعی یا مواد افزودنی ویژهای آمیخته و آسیاب میشود، عمده این سیمانها شامل سیمان پرتلند پوزولانی، سیمان پرتلند روباره آهن گدازی است.

هر دو نوع سیمان پرتلند پوزولانی و پرتلند روباره، بسته به مقدار مواد پوزولانی و سرباره، کم و بیش در برابر سولفاتها پایدارند و بتن ساخته شده با آنها خلل و فرج و نفوذپذیری کمتری دارد.

سیمان بنایی سیمانی است که در بیشتر کشورهای صنعتی به منظور مصرف در ملاتها و کارهای بنایی ساخته میشود. اکثر کارخانهها فرمول خاصی برای ساخت این سیمان رعایت کرده و منتشر نمیکنند.

این نوع سیمان معمولاً از مخلوط کردن حدود %۵۰ کلینکر سیمان پرتلند و حدود ۴۵ درصد گرد سنگ آهک مرغو و قدری سنگ گچ و برخی مواد افزودنی با مقاومت کمتر از سیمان پرتلند، ولی دارای خواص مطلوب جهت کارهای بنایی ساخته میشود.

بیش از ۷۰ کارخانه تولید سیمان در کشور فعال هستند و ۲۷ نوع سیمان مختلف براساس استانداردهای ملی ایران تولید میکنند. سیمان خاکستری تیپ ۲ و تیپ ۵ بیشترین میزان تولید و مصرف را به خود اختصاص داده اند.

مصرف انرژی

صنعت سیمان جزء صنایعی با مصرف انرژی بالا در حوزه برق و گاز محسوب میشود. گاز مصرفی در صنایع عمده حدود ۱۸ درصد و سهم کارخانههای سیمانی حدود ۳ درصد آن است، هم چنین حدود ۲.۵ درصد از کل مصرف برق کشور را نیز به خود اختصاص داده است.

حدود ۲۰ درصد از انرژی صنعت سیمان مربوط به انرژی الکتریکی و حدود ۸۰ درصد آن مربوط به انرژی حاصل از سوختهای فسیلی (مازوت و گاز) است.

به صورت کلی عمده انرژیای که شرکت سیمانی مصرف میکند، حدود ۷۰ درصد از برق و ۱۰۰ درصد از گاز مصرفی در فرایند تولید کلینکر است. برای تولید سیمان از کلینکر حدود ۳۰ درصد برق مصرفی است. با توجه به بیش از ۵۰ درصد برق مصرفی در مرحله آسیاب مواد اولیه و کوره، قطعی برق در تابستان موجب کاهش تولید کلینکر و فروش آن میشود.

به ازای هر تن سیمان تولیدی به طور متوسط حدود ۱۰۵ متر مکعب گاز و ۱۱۰ کیلو وات برق مصرف میشود. در برهههایی از سال که قطعی گاز وجود دارد، دولت به شرکتهای سیمانی مازوت میدهد که قیمت آن برابر قیمت گاز است و تنها هزینه حمل اضافهتر دارد. براساس قانون بودجه نرخ گاز سوخت برای سیمانیها معادل ۱۰ درصد نرخ گاز خوراک تعیین میشود که با توجه به سقف ۵۰۰۰۰ هزار ریالی گاز خوراک، سقف نرخ گاز سوخت سیمانیها ۵۰۰۰ ریال است.

حمل و نقل سیمان

به علت اینکه که هم محصول نهایی سیمان و هم مواد اولیه مورد نیاز تولید بسیار سنگین بوده و هزینه حمل و نقل سیمان بسیار بالا است؛ سیمان نسبتا غیر قابل تجارت بوده و به همین دلیل اغلب کارخانههای این صنعت در کنار معادن مورد نیاز احداث و کشورهای تجارت کننده سیمان معمولا در حیطه کشورهای همسایه خود به تبادل این کالا میپردازند؛ بنابراین شرکتهای سیمانی فعال در شهرهای مرزی کشور سهم بیشتری از صادرات کشور را به خود اختصاص داده اند.

اختلاف نرخ کارخانههای سیمانی مناطق با تقاضای بالا و و مناطق کم تقاضا را میتوان ناشی از نرخ حمل سیمان دانست.

سیمان پس از تولید در سیلوهای مخصوص ذخیره میشود تا از آنجا به کارگاه منتقل گردد. انتقال سیمان به دو شکل پاکتی، فلهای انجام میشود.

معمولا برای حمل سیمان فله از بونکر و برای حمل سیمان پاکتی از کفی استفاده میگردد. در روش پاکتی، عمدتا از پاکتهای استاندارد ۵۰ یا ۲۵ کیلوگرم که حداقل دارای سه لایه کاغذی باشد، استفاده میشود.

افزایش نرخ پاکت سیمان طی سالهای اخیر نیز موجب افزایش بهای تمام شده تولید شده است. در صنعت سیمان دو نوع پاکت کاغذی و PP (پلی پروپیلن) استفاده میشود که ماده اولیه هر دو نوع پاکت با افزایش چند برابری همراه بوده است.

در روش فله ای، ماشین مخصوص حمل سیمان (بونکر) در زیر سیلو بارگیری کرده، بار خود را به سیلوی کارگاه منتقل میکند. هنگام تخلیه ماشین حمل سیمان، پس از اتصال لوله رابط به سیلو، با افزایش فشار و برقراری جریان هوا در لوله، ذرات سیمان همانند سیال به داخل سیلو منتقل میشوند. نرخ حمل بونکر عموما بیش از نرخ کفی میباشد.

کمبود برونکر معضلی است که برای بعضی شرکتهای سیمانی در خصوص فروش سیمان به صورت فله که تقاضای بالاتری هم به علت استفاده بیشتر از اسکلت بتنی پیدا کرده است، وجود دارد.

ارزش جایگزینی سیمان

در سال ۱۴۰۰ طبق ارزیابیهای انجام شده برای اینکه یک میلیون تن سیمان به ظرفیت جدید سیمان اضافه شود، حداقل حدود ۱۲۰-۱۰۰ میلیون دلار سرمایه گذاری نیاز است. در ایران سود این صنعت غیرواقعی است (عدم استهلاک به صورت دلاری، تعمیرات اساسی دلاری، حقوق و دستمزد پایین و...) و دوره بازگشت سرمایه در این صنعت طولانی است. به همین دلیل این صنعت به طور معمول از جمله صنایع باریسک بالا تلقی میگردد. تاسیس و راه اندازی کارخانه سیمان به طور متوسط ۳ تا ۵ سال زمان نیاز دارد.

در ابتدای سال ۱۴۰۰ سودخالص شرکتهای سیمانی حدود ۷-۵ دلار بوده است (شرکتها با صادرات بیشتر به عدد ۷ نزدیکتر بودند) در حالیکه باید حداقل ۱۵ درصد ارزی سود خالص میداشتند؛ بنابراین توجیه اقتصادی برای ساخت شرکت سیمان جدید وجود ندارد.

همچنین به دلیل سود پایین کارخانههای سیمان از محل فروش داخلی یا صادرات آن، امکان بازسازی و نوسازی کارخانههای سیمان (تعمیرات دلاری) و ارتقای فناوری تولید فراهم نشده و به همین دلیل بعضی کارخانههای سیمان کشور در معرض تعطیلی قرار گرفتند.

چالشها و مشکلات صنعت سیمان

بودجه انقباضی کشور در حوزه عمرانی

در هر متر مربع آپارتمان مسکونی یا تجاری به طور میانگین کمتر از ۱۵۰ کیلوگرم سیمان مصرف میشود.

به گزارش بانک مرکزی ایران در اوایل دهه ۹۰، حدودا ۱۲۰ میلیون مترمربع در سال ساخت و ساز بخش دولتی و خصوصی بوده است که اوایل سال ۱۴۰۰ به ۷۰ میلیون متر مربع رسیده است. (حدود ۱۰-۱۱ میلیون تن سیمان مصرف میشود.)

بنابراین عمده مصرف سیمان در ایران مربوط به فعالیتها و پروژههای عمرانی است و به علت سهم کم پروژههای عمرانی در بودجه که خود ناشی از کاهش فروش نفت به دنبال تحریم است، تقاضا برای سیمان کاهش یافته است.

نا آرامی در کشورهای همسایه و عدم حضور در بازارهای جهانی

نا آرامی و جنگ در کشورهای منطقه (سوریه، عراق، افغانستان و …) و همچنین اعمال محدودیتها از این کشورها (به خصوص عراق) برای واردات سیمان، موجب کاهش صادرات سیمان شده است.

صدور مجوزهای متعدد

صدور بی رویه مجوز و پروانههای بهره برداری از کارخانههای سیمان و افزایش ظرفیت واحدها، بدون توجه به میزان تقاضا داخلی و صادراتی و برنامههای توسعهای یکی از مشکلاتی است که این صنعت با آن رو به رو است.

عدم سرمایه گذاری مناسب در حوزه برق و گاز (ریسک قیمت نهادههای تولیدی)

عدم توجه به زیرساخت ها، میزان مصرف و سرمایه گذاری درحوزههای انرژی، موجب افزایش قطعی برق در تابستانها و کمبود گاز در زمستانها شده و میزان تولید کاهش مییابد، هم چنین مشکلات سوخت جایگزین (مازوت) و هزینه حمل آن نیز وجود دارد. کارخانههای سیمان ازجمله واحدهای صنعتی هستند که وزارت نیرو و نفت به محدود کردن عرضه انرژی به این واحدهای صنعتی اقدام میکنند.

هزینه حمل و نقل

با توجه به وزن و حجم زیاد سیمان، کمبود ناوگان حمل ونقل جاده ای، ریلی و دریایی برای بازارهای داخلی و خارجی افزایش کرایه حمل و نقل موجب عدم دسترسی به بازارهای هدف به صورت رقابتی میشود و صادرات این محصول را با مشکل همراه میکند.

تهدیدهای زیست محیطی (بحران آب و آلودگی هوا)

صنعت سیمان به دلیل آلایندگی در معرض کنترل و نظارت بیشتر به لحاظ رعایت الزامات زیست محیطی میباشد. بهینه سازی فیلتراسیون، رعایت کلیه موارد زیست محیطی، جایگزینی فیلترهای کیسهای با الکتروفیلترهای قدیمی و همچنین حفظ فضای سبز در حد استاندارد از جمله اقداماتی است که انجام پذیرفته است و همچنین کمبود منابع آبی کشور با توجه به مصارف آب در صنعت سیمان و کمبود ذخایر آبی به عنوان یک ریسک با اهمیت و موثر قابل شناسایی است.

طرحهای آتی صنعت

برای سال ۱۴۰۱ طرحهای ذکر شده پیش روی صنعت سیمان است؛ که البته اغلب طرحهای ذکر شده در مناطقی با عدم کسری یا مازاد عرضه است. با وجود چالشها و محدودیتهایی که این صنعت با آن در خصوص تولید و صادرات رو به روست، بیشتر ظرفیت اسمی سالانه سیمان و کلینکر افزایش مییابد و احتمال کمی برای رسیدن به ظرفیت عملی طرحها وجود دارد.

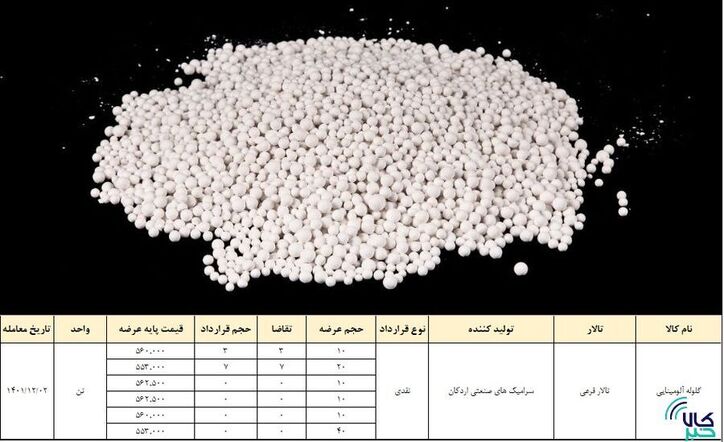

سیمان در بورس کالا

یکی از مهمترین اتفاقاتی که در مسیر توسعه اقتصاد ایران رخ داده است، ورود سیمان به بورس کالاست. تعیین قیمت دستوری فروش سیمان در سالهای گذشته و افزایش نهادهها و هزینههای تولید موجب مشکلاتی برای کارخانههای سیمان بود؛ به گونهای که حتی برخی شرکتها در آستانه ورشکستگی و تعطیلی قرار گرفته بودند.

درخرداد ۱۴۰۰ دولت به صدور مجوز عرضه سیمان در بورس کالا را اقدام نمود. عرضه سیمان در بورس کالا پایان قیمت گذاری دستوری این کالای استراتژیک در بازار داخلی است.

ورود سیمان به بازار کالا، باعث تعیین قیمت براساس عرضه و تقاضا و حذف رانت میگردد و محصولات شرکتها به دلیل قرار گرفتن در فضای رقابتی، با کیفیت بالاتر وکارخانههای سیمان مجبور به کاهش هزینههای تولید خواهند شد.

بر اساس ابلاغیه بورس کالا، از دی ماه سال ۱۴۰۰ کشف قیمت پایه انواع محصولات سیمان طبق فرمول زیر محاسبه و تعیین میشد:

قیمت پایه هر گرید (باتوجه به نوع بسته بندی) = میانگین موزون قیمتی در ۴ هفته گذشته معاملاتی کالا در نیمه دوم سال به دلیل کاهش ساخت و ساز و تقاضا، قیمت سیمان به نسبت سایر فصول پایینتر است و با نزدیک به نیمه اول سال مجددا تقاضا برای سیمان بیشتر و قیمت آن نیز افزایش مییابد.

اما در اواخر آبان سال ۱۴۰۱، با توجه به افزایش بی رویه هزینههای تولید سیمان، شرکتهای سیمانی خواستار افزایش قیمت پایه سیمان در بورس کالا به علت رکود و کاهش ساخت و ساز در نیمه دوم سال بودند، در نهایت انجمن صنعت سیمان دستور افزایش حداقل ۳۵ درصدی را برای قیمت پایه سیمان در انواع مختلف محصولات را صادر کرد.

قیمت سیمان فله نسبت به آخرین افزایش در سال گذشته، حدود ۵۰ درصد و سیمان پاکتی حدود ۳۷ درصد افزایش قیمت گرفته اند.

قیمت سیمان در بورس کالا قبل از اعلام خبر افزایش حداقل ۳۵ درصد قیمت پایه سیمان در بورس کالا توسط انجمن صنعت سیمان، به علت افزایش تقاضا در ۶ ماه ابتدایی سال بالاتر از قیمت پایه اعلامی معامله شده است.

در حال حاضر در بورس کالا قیمت حدود ۳۰ درصد بالاتر از قیمت جدید اعلامی انجمن صنعت سیمان معامله میشود و در ۶ ماه پایانی سال با توجه به کاهش تقاضا برای ساخت و ساز و سیمان، افزایش نرخ تاثیر زیادی برای شرکتهای سیمانی نخواهد داشت؛ اما شرکتهایی که قیمت معامله آنها نزدیک قیمت پایه جدید است بیشترین تاثیر مثبت را از این افزایش قیمت میگیرند.

به عنوان مثال "سلار"، "سشرق"، "سباقر" و. هم چنین برای ۶ ماه ابتدایی سال ۱۴۰۲، این افزایش قیمت پایه به همراه افزایش تقاضا برای شرکتهای سیمانی خبر خوبی خواهد بود.

روند آمار معاملات در بورس کالا در سال ۱۴۰۰، نشان میدهد حدود ۴۳ میلیون تن سیمان عرضه و با تقاضای حدود ۴۶ میلیون تنی همراه بوده است؛ که حدود ۳۴ میلیون تن آن میزان عرضه معامله شده است. ارزش معاملات سیمان در سال ۱۴۰۰، ۱۶ هزار و ۹۰۲ میلیارد تومان برآورد شده است.

از ابتدای سال ۱۴۰۱ تا پایان شهریور حدود ۲۷.۳ میلیون تن معامله شده است که نسبت به مدت مشابه در سال گذشته، بیش از ۳ برابر افزایش پیدا کرده است.

در سال ۱۴۰۰ در نیمه اول سال به علت مشکلات ناشی از برق تولید و ارزش معاملات پایین بوده است، اما در سال ۱۴۰۱ با بهبود کمی مشکلات صنعت برق توانست میزان عرضه و حجم معاملات افزایش یابد.

وضعیت آینده سیمان در سال ۲۰۵۰

تغییرات چشمگیری در حوزههای جمعیتی، زیست محیطی، تکنولوژی، اقتصادی و اجتماعی به وجود خواهد آمد و پیشرفتهای صورت گرفته در حوزه صنعت سیمان در نهایت موجب تولید سیمان و کلینکر "های تِک " خواهد شد و کارخانههای تولید سیمان با استفاده از فناوریهای سیستمهای گرمایش خورشیدی/ الکتریکی، سوختهای جایگزین فاقد کربن و... میتوانند سیمانهایی با مقاومت و ماندگاری بالاتر در کنار تولید مقرون به صرفه را تجربه کنند.

این تکنولوژیها هزینه احداث کارخانههای سیمان را کاهش و ورود به این صنعت راحتتر میگردد. در پی بحران جهانی ظرفیت مازاد، موجودی کلینکر افزایش و خریدار کمی وجود خواهد داشت. در نهایت با فراگیر شدن تولید با ظرفیت پایینتر از ظرفیت اسمی شرکتها به دلیل کاهش تولید اقتصادی خارج میشوند.

شرکتها مازاد تولید خود را میتوانند در بازارهای نوظهور مثل آفریقا به فروش برسانند، اما بسیاری از کشورها تا سال ۲۰۵۰ به توسعه یافتگی رسیده و مصرف آنها کاهش مییابد؛ بنابراین کشورها باید برنامههای توسعه خود را متناسب با تقاضای آینده برنامه ریزی کنند.

منبع: دنیای معدن

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

مصرف فولاد به تفکیک صنایع

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

پانزدهمین رویداد معدن و صنایع معدنی به کار خود پایان داد/ حضور شرکت آلومینای ایران در جمع فعالان این حوزه

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

برنامه ایمپاسکو برای ارتقای فرهنگ ایمنی و آمادگی کارکنان واحدهای معدنی

درسهای سفیددشت برای فولاد ایران

نوآوری و نگاه به آینده در "رویداد جامع معدن و صنایع معدنی ۱۴۰۴" بررسی شد/ باید ارتباطات بخش معدن با بازارها و مراکز علمی جهان نزدیک باشد

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

دو سیستم پایش لحظهای هوا در شهربابک افتتاح شد

نصب موفقیتآمیز سقف مخزن ۹۰۰۰ تنی اتان مایع در پتروشیمی مارون

برگزاری اختتامیه یازدهمین دوره ارزیابی جایزه بهرهوری معادن و صنایع معدنی در ایمپاسکو

ارزش ۲.۵۳ میلیارد دلاری صادرات جهانی شن و ماسه؛ سهم ایران از بازار جهانی چقدر است؟

آنومالی A۲۱ یزد آماده برای اکتشاف

کاشت نهال یادبود توسط وزیر علوم، تحقیقات و فناوری در فولاد مبارکه

کارخانه کک طبس، موتور محرکه اشتغالزایی در منطقه

کلنگزنی "مدرسه روستای شکاره" با حمایت فولاد اکسین خوزستان و حضور استاندار در هفته دولت

رکوردشکنی صبانور در تولید و فروش

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

«علی امرایی» مدیرعامل گهرزمین شد

شکستهشدن پیدرپی رکوردهای تولید در مجتمع فولادسازی زرند

"رویداد جامع معدن و صنایع معدنی ۱۴۰۴" از سطح محتوایی بالایی برخوردار بود

پشتیبانی دولت از تولید در صنعت/ ابتدا در تولید انرژی سرمایهگذاری کنیم سپس به دنبال سرمایهگذاریهای جدید باشیم

عبور پیشرفت احداث کارخانه احیای مستقیم بیجار از ۵۵.۲ درصد تا پایان مرداد

طرح توسعه فولادسازی فولاد سفیددشت چهارمحال و بختیاری بهرهبرداری شد

تداوم سیر صعودی عملکرد چادرملو در مردادماه