اجرای سنگینترین عملیات تعمیرات سالانه در تاریخ بهرهبرداری کورههای تولید آهک فولاد مبارکه

به گزارش میمتالز، خشایار پاسیار با اعلام این خبر گفت: امروزه انجام تعمیرات برنامهریزیشده بهعنوان یکی از اصلیترین فعالیتهای صنعتی شناختهشده در زمینه حفظ آمادهبهکاری تجهیزات و افزایش بهرهوری سایتهای تولیدی، بیشازپیش مورد توجه سازمانهای پیشرفته قرار گرفته است. واحد آهکسازی نیز بهعنوان یکی از تولیدکنندگان محصولات استراتژیک در زنجیره تولید فولاد مبارکه از این قاعده مستثنا نیست؛ بنابراین با توجه به نیاز این واحد به انجام تعمیرات اساسی بر روی تجهیزات مربوط به کورههای تولید آهک، پس از برگزاری جلسات مدیریتی و کارشناسی، اقدام به برنامهریزی و اجرای سنگینترین تعمیرات سالانه از ابتدای بهرهبرداری این واحد تاکنون نمودیم.

وی با بیان اینکه این دوره از تعمیرات اساسی به یاری خداوند متعال، بدون هیچگونه حادثه ایمنی برگزار شد، ادامه داد: کلیه فعالیتها با تکیهبر تخصص و دانش کارشناسان، متخصصان و شرکتهای پیمانکار داخلی فولاد مبارکه انجام شد.

رئیس واحد آهکسازی گفت: از مهمترین فعالیتهای انجامشده در این دوره، تعویض کامل استک مربوط به گازهای خروجی کورههای واحد آهکسازی و همچنین نوسازی و بهسازی بدنه بگ فیلترهای اصلی این کورهها بود که برای اولین بار در تاریخ بهرهبرداری فولاد مبارکه انجام شد.

پاسیار با تأکید بر اینکه این بهینهسازیها تأثیر بسزایی در حفظ استانداردهای زیستمحیطی و کیفیت محصول موردنیاز مشتری اصلی، یعنی واحد فولادسازی دارد، در بخش پایانی سخنان خود از حمایتهای بیدریغ تیم مدیریتی شرکت بهویژه معاونت بهرهبرداری و مدیریت ناحیه آهنسازی و همچنین از همکاران واحد آهکسازی، تعمیرات مرکزی، تعمیرگاه مرکزی، شرکت توسعه صنعت لنجان بهعنوان پیمانکار مجری فعالیتهای شاتدان، دفاتر فنی تولید و تعمیرات ناحیه آهنسازی، کارکنان پیمانکار نظافت صنعتی و تعمیرات مقیم در واحد، روابط عمومی، ایمنی مرکز، حملونقل، تعمیرات نسوز نواحی، خدمات رفاهی، مدیریت خرید و کلیه قسمتهای یاریدهنده تشکر کرد.

در همین زمینه برخی از دیگر رؤسا و کارشناسان این بخش نیز چنین گفتند:

حسین عابد، رئیس مرکز تعمیرات مکانیک: با توجه به ظرفیتهای دانشی و مهارتی موجود در تعمیرات مرکزی، مسئولیت طراحی و ساخت شاهین مخصوص باربرداری و نصب استک (دمونتاژ استک فرسوده و مونتاژ استک جدید) را بخش مکانیک تعمیرات مرکزی به عهده گرفت و با برنامهریزی دقیق و منسجم و همکاری واحدهای آهکسازی، حملونقل و بازرسی فنی موفق به انجام این مهم در بازه زمانی ۴۴ روز شدیم.

علی رستمی، کارشناس تعمیرات مکانیک واحد آهکسازی: تعویض استک واحد آهکسازی به دلیل مشترک بودن بین هر دو خط واحد و همچنین ارتفاع و وزن آن از حساسیت و اهمیت خاصی برخوردار بود؛ چراکه وزن این استک ۸۵ تن و ارتفاع آن ۵۰ متر است. ساخت استک واحد آهکسازی از سال ۱۴۰۰ در داخل فولاد مبارکه شروع شده بود و با نظارت و پیگیری مستمر و تعامل کارشناسان واحد آهکسازی با بخشهای مختلف فولاد ازجمله اسکلت فلزی، بازرسی خوردگی و بازرسی سازه پیگیری و عملیاتی شد.

شایانذکر است که در طول پروسه ساخت برخی از مشکلات ایجادشده در قطعه با بررسی کارشناس واحد آهکسازی ریشهیابی و با تعامل با سایر بخشهای ذکرشده رفع شد. اهمیت این موضوع از این جهت است که در صورت عدم توجه و رفع مشکلات حین ساخت، قطعه قابلنصب نبود و توقف زمانی و خسارت مالی زیادی به شرکت فولاد مبارکه وارد میشد.

ایمان شریف یلمه، تکنسین مکانیک تعمیرات مرکزی: برخی فعالیتها برای دمونتاژ و نصب استک، قبل از توقف کورهها و بهمنظور تسریع و کوتاه کردن زمان شاتدان شروع شد و ادامه فعالیتها پس از توقف کورههای واحد آهکسازی از ۲۶ تیرماه انجام گرفت.

برنامهریزی نصب استک از چند ماه قبل و با برگزاری جلسات متعدد و با همکاری دفتر فنی تعمیرات، تعمیرات مرکزی، حملونقل، ایمنی و مرکز دفتر فنی تولید انجام گردید. با توجه به حجم کار، حساسیت فنی و ایمنی، فرایند نصب طی ۴۴ روز صورت گرفت که در این مدت تیم تعمیرات واحد آهکسازی، تعمیرات مرکزی، حملونقل، ایمنی و بازرسی فنی طی یک کار تیمی منسجم، فعالیت را بدون کوچکترین مشکل فنی و ایمنی بالا به سرانجام رساندند و برگ زرینی دیگری در کارنامه تعمیرات مرکزی، واحد آهکسازی و بهطورکلی فولاد مبارکه ثبت کردند. علاوه بر این باید از همکاران واحد روابط عمومی که در مستندسازی و اطلاعرسانی تمامی در طول اجرای شاتدان نقش ویژهای داشتند تشکر و قدردانی نماییم.

نجات داتلی بیگی، تکنسین مکانیک تعمیرات مرکزی: بازسازی و نوسازی اساسی یکی از غبارگیرهای فرایندی واحد آهکسازی از قسمت تیوبشیت به بالا یکی از حساسترین فعالیتهای تعمیرات اساسی شاتدان سنگین و بیسابقه واحد آهکسازی بود که برای اولین بار صورت پذیرفت. اقداماتی که با کیفیت بالا با نظارت مستمر و پیگیریهای متعدد با موفقیت توسط تیم بادانش و باتجربه تعمیرات مرکزی محقق شد.

علی زاهدی، کارشناس تولید واحد آهکسازی: یکی از بزرگترین چالشهای گروه تولید در طول زمان انجام فعالیتها، تأمین آهک باکیفیت مدنظر فولادسازی است؛ به همین دلیل در ادوار گذشته، برنامهریزی فعالیتهای شاتدان صرفاً برای یکی از کورههای واحد آهکسازی انجام میگرفت و فعالیت کوره دوم جهت تأمین آهک موردنیاز فولادسازی ادامه مییافت؛ ولی در شاتدان اخیر، با توجه به ضرورت تعویض استک مربوط به گازهای خروجی، هردو کوره واحد آهکسازی متوقف گردید و تأمین آهک باکیفیت از منابع بیرونی و همچنین تولید آهک هیدراته بهعنوان دیگر محصول استراتژیک واحد آهکسازی، بهعنوان مأموریت اصلی گروه تولید واحد در نظر گرفته شد. در نهایت طبق برنامهریزی انجامشده با دفتر فنی تولید ناحیه و کمک همکاران خرید مواد اولیه و همچنین شرکت فولادسنگ که اصلیترین منبع تأمین آهک کلسینه موردنیاز مجتمع فولاد مبارکه است، جهت تأمین آهک کلسینه و همچنین تولید آهک هیدراته از آهک خریداریشده اقدام شد.

گفتنی است گروه تولید و تعمیرات واحد آهکسازی همواره سعی در تبدیل ریسکهای موجود به فرصت جهت بهبود شرایط داشته که تبدیل حدود ۱۳ هزار تن ریزدانه موجود در سایت انباشت محصول به بریکت آهک و بازیابی آن جهت استفاده در فرایند فولادسازی ازجمله فرصتهای بهوجودآمده در شاتدان اخیر است که گامی بزرگ جهت حفظ محیطزیست و کاهش هزینههای ناشی از خرید آهک کلسینه محسوب میشود.

سیدعمادالدین میرکاظمی، کارشناس برق و ابزار دقیق واحد آهکسازی: در تعمیرات اساسی انجامگرفته در واحد آهکسازی، با توجه به توقف همزمان هر دو کوره واحد آهکسازی، سعی بر این بود که از جنبههای مختلف، ضمن همکاری با گروه تعمیرات مکانیک و پایدار نگه داشتن خطوط انتقال مواد به واحد فولادسازی، مغایرتهای ممیزی سیستمهای مدیریت یکپارچه واحد نیز برطرف گردد. در همین راستا ۱۰۰ عدد از تجهیزات اندازهگیری حساس که در شرایط عادی امکان دمونتاژ آنها وجود ندارد، جداسازی و به کمک آزمایشگاه کالیبراسیون فولاد مبارکه، کالیبره شد و برای آنها گواهینامه صادر گردید. ازجمله اقدامات دیگر قسمت برق و ابزار دقیق میتوان به هماهنگی با واحد محیطزیست فولاد مبارکه جهت دمونتاژ آنالایزر زیستمحیطی واحد آهکسازی برای تعویض استک واحد و همچنین دمونتاژ کامل مدارات فرمان بگ فیلتر اصلی کوره شماره یک بهمنظور تعویض کلاهک بگ فیلتر اشاره نمود.

منبع: فولاد مبارکه اصفهان

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

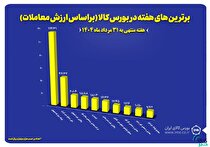

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد