عملکرد موفق در سودآوری و تولید/ انتظار برقراری عدالت در توزیع گاز را داریم

در خصوص شکلگیری پارس فولاد سبزوار توضیحاتی بفرمایید.

به گزارش میمتالز، شرکت فولاد سبزوار جزو طرحهای هفتگانه فولادی بود که کلنگ احداث آن در سال ۱۳۸۶ به زمین زده شد و تا سال ۱۳۹۳ این طرح پیشرفت ۵۰ درصدی داشت. از آن سال دولت با مدیریت سازمان توسعه و نوسازی معادن و صنایع معدنی ایران (ایمیدرو)، برای طرحهای فولادی هفتگانه ازجمله فولاد سبزوار، به دنبال جذب مشارکت رفت. خوشبختانه پس از جذب مشارکت طی دو سه سال بعد، نخستین محصول فولاد سبزوار در بهمن ماه سال ۱۳۹۶ تولید شد و این شرکت به طور رسمی در اردیبهشت ماه سال ۱۳۹۷ به بهرهبرداری رسید.

شرکت فولاد سبزوار جزو طرحهای هفتگانه فولادی بود که کلنگ احداث آن در سال ۱۳۸۶ به زمین زده شد و تا سال ۱۳۹۳ این طرح پیشرفت ۵۰ درصدی داشت. از آن سال دولت با مدیریت سازمان توسعه و نوسازی معادن و صنایع معدنی ایران (ایمیدرو)، برای طرحهای فولادی هفتگانه ازجمله فولاد سبزوار، به دنبال جذب مشارکت رفت. خوشبختانه پس از جذب مشارکت طی دو سه سال بعد، نخستین محصول فولاد سبزوار در بهمن ماه سال ۱۳۹۶ تولید شد و این شرکت به طور رسمی در اردیبهشت ماه سال ۱۳۹۷ به بهرهبرداری رسید.

ظرفیت اسمی کارخانه حدود ۸۰۰ هزار تن آهن اسفنجی در سال است که در سال نخست بهرهبرداری توانستیم ۶۰۰ هزار تن محصول تولید کنیم و پس از آن، تولید مطابق با ظرفیت اسمی بوده است. البته در یکی دو سال اخیر به دلیل کمبود گاز در زمستان و کمبود برق در تابستان، تولید آهن اسفنجی در پارس فولاد سبزوار دچار چالش شده و میزان تولید به ۷۴۰ تا ۷۵۰ هزار تن در سال رسیده است.

عملکرد این مجموعه در سال جاری چگونه بوده است؟

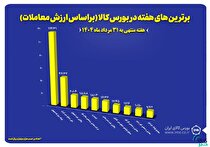

شرکت پارس فولاد سبزوار در سال جاری با نماد «فسبزوار» وارد بورس شد. همچنین در سال جاری نیز توانستیم آهن اسفنجی خود را در بورس کالا عرضه و معامله کنیم. در این رابطه، نخستین شرکتی بودیم که امسال آهن اسفنجی خود را در بورس کالا عرضه کردیم. شرکت پارس فولاد سبزوار در حال حاضر حدود دو میلیون سهامدار خرد دارد. سال مالی شرکت ۳۰آذر ماه بوده و در سال مالی گذشته یعنی از اول دی ماه سال ۱۳۹۹ تا ۳۰آذر ماه امسال، به همت همکاران در بخشهای سایت و فروش، حدود دو هزار و ۶۰۰ میلیارد تومان سود برای شرکت شناسایی شده است. انتظار داریم پس از یک هفته بعد از برگزاری مجمع عمومی و تقسیم سود سهامداران که تا پایان سال جاری خواهد بود، سود سهامداران حقیقی و خرد پرداخت شود.

مواد اولیه شرکت پارس فولاد سبزوار چگونه تامین میشود؟

شرکت بالادستی پارس فولاد سبزوار، اپال کانی پارس است که ۶۰ درصد شرکت اپال پارسیان سنگان را در اختیار دارد و فعالیت اصلی آن، تولید گندله و تامین مواد اولیه شرکت ما است. با شرکت تامینکننده یک قرارداد بلندمدت ۲۵ ساله برای تامین مواد اولیه به امضا رساندیم و این شرکت تعهد داده است مواد اولیه ما را در مدت قرارداد تامین کند؛ بنابراین در تامین مواد اولیه هیچ مشکلی نداریم. همچنین در راستای کاهش هزینهها و کاهش بار ترافیکی جادهای در استان، حمل مواد اولیه از سنگان به صورت ریلی انجام و به طور مستقیم به سایت ارسال میشود.

برای تولید آهن اسفنجی از کدام تکنولوژی استفاده میکنید؟

تکنولوژی میدرکس، اروپایی بوده و در کشور بومی نشده است و تجهیزاتی که برای احداث یک کارخانه احیا مستقیم به روش میدرکس به کار میرود، همگی وارداتی و اروپایی هستند. البته برخی فرایندهای این تکنولوژی در کشور توسط برخی تولیدکنندگان تغییر یافته، اما اساس واحدهای احیا مستقیم همچنان تکنولوژی میدرکس است.

فرایند احیا مستقیم گندله با توجه به مزیت و فراوانی گاز در ایران، مورد اقبال سرمایهگذاران فولادی قرار گرفته است و اغلب زنجیره فولاد نیز بر پایه همین تکنولوژی توسعه یافتهاند. البته در دو سال اخیر واحدهای احیا مستقیم با چالش کمبود گاز مواجه شدند. لازم به ذکر است که فرآیند احیا مستقیم در تولید فولاد در بیشتر نقاط دنیا کمتر مورد استفاده قرار میگیرد. به طور مثال در چین همچنان روش کوره بلند و استفاده از کک و زغالسنگ برای تولید فولاد غالب است.

فروش محصولات این شرکت به چه صورت انجام میشود؟

شرکت پارس فولاد سبزوار تمام محصولات خود را در بورس کالای ایران عرضه میکرد، اما به دلیل قطعی گاز، عرضه این شرکت در بورس کالا به مدت دو ماه متوقف شد. از اواخر بهمن ماه با توجه به وصل شدن مجدد گاز، عرضه خود در بورس کالا را از سر گرفت و با عرضه ۱۰ هزار تن آهن اسفنجی، با حدود ۵۰ هزار تن تقاضا مواجه شد و توانست همه عرضه خود را معامله کند.

چالشهای قطعی گاز چه مشکلاتی را برای واحدهای احیا مستقیم پدید آورد؟ برای برطرف شدن این مشکل چه تمهیداتی اندیشیدهاید؟

در حالی که ایران دومین ذخایر گازی اثبات شده دنیا را در اختیار دارد، اما طی هشت سال گذشته، هیچ سرمایهگذاری جدیدی برای توسعه زیرساختهای گاز انجام نشده است. در دی ماه امسال، سمینار چالش گاز در صنعت فولاد برگزار و مشکلات احتمالی ناشی از قطعی گاز در آن جلسه با معاونان وزارت نفت مطرح شد. هدفگذاریهای صورت گرفته برای صنعت فولاد، دستیابی به تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴ است. اگر به سرمایهگذاران صنعت فولاد از ابتدای این هدفگذاری گفته میشد که زیرساختهای انرژی مانند برق و گاز را باید خود تامین کنند، قطعا هیچ یک از سرمایهگذاران حاضر به سرمایهگذاری در این حوزه نمیشدند. وظیفه نهادهای بالادستی بخش خصوصی این است که زیرساختهای انرژی تولیدکنندگان را تامین کنند، ولی واقعیت امر آن است که این مهم به ویژه در سالهای اخیر به خوبی محقق نشده است.

بنا به گفته مسوولان وزارت نفت، باید حدود ۲۵ میلیارد دلار سرمایهگذاری جدید در حوزه زیرساختهای گازی صورت گیرد تا این وزارتخانه بتواند تولید کنونی خود را حفظ کند. در مقابل، طی این مدت سرمایهگذاریهای متعددی در صنعت فولاد بر پایه مزیت گاز انجام شده و این سرمایهگذاری با کمک بخش خصوصی و دولتی به سرانجام رسیده است. اکنون با توجه به کمبود زیرساختها، صنایع انرژیبر دچار مشکل شدهاند.

در مذاکراتی که با مسوولان شرکت گاز انجام دادیم، عنوان کردند که وزارت نفت گازرسانی به بسیاری از شهرها و روستاهای کوچک را در دستور کار خود قرار داده است. در حالی که در این گازرسانیها، به موضوعات مهمی همچون هدررفت گاز در منازل توجه نشد، زیرا در منازل از بخاریهایی استفاده میشود که بازدهی بسیار پایین و هدررفت انرژی بسیار بالایی دارند و همین امر، مصرف گاز را افزایش داد و چالشی را برای صنایع مصرفکننده به وجود آورد.

مشکل دیگر تامین گاز، قیمت آن است. در حالی که قیمت گاز منازل به ازای هر متر مکعب ۸۰ تومان است، همین گاز برای صنعت فولاد یک هزار و ۶۰۰ تومان به ازای هر متر مکعب قیمتگذاری میشود.

مشکل کمبود آب را برخی شرکتهای معدنی با تاسیس کنسرسیوم مشترک از خلیج فارس تا کارخانهها برای تولید محصول برطرف کردند. در حالی که قرار نبود این سرمایهگذاریها در زیرساختها توسط خود تولیدکنندگان انجام شود. به طور حتم اگر سرمایهگذاران اطلاع داشته باشند که برای تامین زیرساختها باید دست به کار شوند، قطعا بهتر عمل میکردند.

پیشنهاداتی برای سرمایهگذاریهای جدید در صنعت گاز از سوی فولادسازان به دولت ارائه شده و حتی بحث واردات گاز از ترکمنستان نیز مطرح است که در این رابطه، دیدارهایی نیز با سفیر ترکمنستان در ایران صورت گرفت. دیگر پیشنهاد استفاده از گازی به عنوان هدررفت در برخی میادین شناخته میشود، است. همچنین پیشنهاد مشارکت در توسعه میادین گازی به فولادسازان داده شد. در حالی که هدف و ماموریت اصلی شرکتهای فولادی تولید فولاد و دستیابی به اهداف از پیش تعیین شده است. متاسفانه فولادسازان چارهای جز مشارکت در این امر ندارند. هیچ تولیدکنندهای تمایل ندارد به جز حرفه اصلی خود، در سایر حوزهها فعالیت کند.

شرکت پارس فولاد سبزوار چه طرحهای توسعهای را در دستور کار قرار داده است؟

مهمترین برنامه حال حاضر شرکت، افزایش ظرفیت تولید از ۸۰۰ هزار تن کنونی به یک میلیون و ۱۰۰ هزار تن در سال بوده که اقدامات اولیه همچون مطالعات مقدماتی آن انجام شده است. همچنین یک طرح فولادی به ظرفیت ۸۰۰ هزار تن به صورت فاینانس در دست اقدام داریم که فاینانس آن باطل شده، اما سهامدار اصلی به دنبال آن است که پیشپرداختی که قبلا برای فاینانس طرح داده بود، بازگرداند و یک مگامدول احیا مستقیم به ظرفیت یک میلیون و ۷۶۰ هزار تن در منطقه سبزوار احداث کند. البته در راه احداث این طرح توسعهای، مشکلات متعددی به ویژه در حوزه زیرساختهایی مانند برق و گاز وجود دارد. با این حال، امیدوار هستیم با رایزنیهایی که انجام میدهیم، بتوانیم این مشکلات را برطرف کنیم. تمام تلاش ما در سال آتی این است که بالاترین سود قابل دستیابی را به سهامداران برسانیم.

سخن پایانی...

انتظار داریم توزیع انرژی برق و گاز میان مصرفکنندگان به صورت عادلانه انجام شود. متاسفانه به محض کمبود برق و گاز، نخستین اقدامی که به ذهن مسوولان امر میرسد، قطع کردن برق و گاز تولیدکنندگان فولاد است. به طوری که در هفتم آبان ماه امسال، شبانه از شرکت گاز منطقهای گاز شرکت پارس فولاد سبزوار را به یک باره قطع کردند.

لازم به ذکر است که گاز در فرایند تولید آهن اسفنجی به عنوان ماده اولیه به کار میرود. متاسفانه برخی از مسئولان شرکت گاز هنوز درکی از اهمیت گاز در تولید آهن اسفنجی به عنوان ماده اولیه ندارند و در پاسخ به قطعی گاز، سوخت جایگزین را پیشنهاد میدهند! در حالی که گاز در فرایند احیا مستقیم هیچ جایگزینی ندارد و این فرایند بر اساس گاز طبیعی طراحی شده است. قطعی گاز واحدهای احیا مستقیم باعث کمبود این محصول در کشور و وارد آمدن شوک به واحدهای مصرفکننده شده که نتیجه آن کاهش عرضه، افزایش تقاضا و بالا رفتن قیمت آهن اسفنجی و شمش فولادی در بازار کشور است.

منبع: فلزات آنلاین

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد

اعلام نتایج انتخابات ۱۲ کمیسیون اتاق ایران

آقاجانلو: بستههای سرمایهگذاری اکتشافی استان کرمان به سرعت فراخوان شود

نقش راهبردی سازمانهای توسعهای در شتاببخشی به اکتشافات معدنی و کشف ذخایر پنهان

خرد جمعی برای حل بحرانها

معدن و صنایع معدنی در تقاطع بحران

ظرفیت ۵۰ میلیون تنی فولاد در بنبست مقررات

بازدید مدیرعامل شرکت ملی صنایع مس ایران از نمایشگاه فلزات آهنی و غیرآهنی

پانزدهمین رویداد جامع معدن با حضور ایمپاسکو آغاز شد

حضور فعال شرکت ملی مس در سومین رویداد جامع معدن و صنایع معدنی ۱۴۰۴

تشریح چند چالش اساسی در مسیر توسعه صنایع معدنی کشور

معامله ۲۹۴ هزار تن محصول در تالار صادراتی بورس کالا

۱۰ شرکت برتر بورس کالا معرفی شدند

یک هفته با بورس کالا

از افزایش ذخایر معدنی تا خودکفایی کاتالیست و نیروگاهها؛ ومعادن مسیر توسعه پایدار ایران را هموار میکند

ورود دومین محموله بینالمللی تجهیزات معدنی به سایت بلوک ۳ پروده ۴ طبس

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

زنجیره فولاد ایران تنها ۳ درصد ارزشافزوده واقعی دارد/ شرکتهای مشاورهای سند جامع حوزه فولاد و فلزات غیرآهنی را تهیه کنند

توسعه پایدار معادن در گرو رعایت الزامات محیطزیستی

CBAM فاتح پنجره صادرات فولاد سبز هند به اروپا

آغاز سومین رویداد جامع معدن و صنایع معدنی در برج میلاد با حضور شرکت آهن و فولاد ارفع

گزارشی از نشست هیات مدیره انجمن تولیدکنندگان فولاد ایران با اصحاب رسانه

آخرین وضعیت پرونده معدن طبس و سرانجام ۵ متهم

رکوردشکنی صبانور در تولید و فروش

گزارش تصویری حضور شرکت آهن و فولاد ارفع در سومین رویداد جامع معدن و صنایع معدنی

محقق شدن اهداف برنامهریزیشده سال جاری در گروه توکا فولاد/ تأسیس «صندوق نیکوکاری نهال آتیه» در مجموعه توکا فولاد

۳۶ طرح صنعتی و معدنی فارس در هفته دولت افتتاح میشود

با مشارکت بخش خصوصی، انقلابی در حوزه اکتشاف رقم خواهیم زد