صفر تا ۱۰۰ مراحل تولید ورق آهن و فولاد چیست؟

به گزارش میمتالز، هنگام ساخت ورق فلزی، اغلب از یک یا چند فرآیند شکل دهی استفاده میگردد. از گذشتههای دور برای تولید ورق آهن از روش غلتاندن غلتکهای بسیار سنگین بر روی فلز گرم استفاده میکردند. به مرور از امکانات دیگری جهت نازکتر کردن ورقهای فلزی و بالا رفتن سرعت تولید استفاده شد.

در حال حاضر برای تولید ورق مطابق با اصول مهندسی، صفحات فلزی داغ را از طریق یک ردیف از پایههای نورد زبر میگذرانند تا آنها را نازکتر و طولانیتر کنند. برای آنکه این ورقها نازکتر شوند، از پایههای نورد تکمیلی نیز عبور میدهند. پس از آن ورقها سرد میشوند و برای عرضه در بازار به صورت کلاف در میآیند. در ادامه با مراحل تولید انواع ورق آهن بطور دقیقتر آشنا میشوید.

عملیات اساسی در ساخت ورقهای فلزی کدامند؟

فرآیند تولید ورق آهن شامل موارد زیر است:

تهیه پلان اولیه: ابتدا مهندسان مشخصات محصول ورق فلزی را روی نقشههای اولیه که Blueprints گفته میشود، تهیه میکنند. برای فهم بهتر فرآیند ساخت، نقشههایی از سطوح ناهموار فلز رسم میگردد.

نهایی کردن نقشه ها: پس از آنکه تمام جزئیات تکمیل شد، نقشه نهایی تهیه میگردد. در این مرحله، محاسبات دقیقی برای تعیین سطوح تنش در قسمتهای مختلف ورق فلزی انجام میشود. این نقشه ها، تجزیه و تحلیل و محاسبه روندی را که در هنگام ساخت باید دنبال شود، مشخص میکنند.

ساخت فلز: به منظور ساخت فلز طی چندین فرآیند مختلف، مواد اولیه از جمله سنگ آهن و مواد افزودنی جهت ایجاد محصول نهایی تهیه میگردند. این محصول مطابق با پیروی از دستورالعملهای طراحی و با در نظر گرفتن میزان بودجه ساخته میشود.

تکمیل محصول: پس از ساخت محصول، بایستی تعدادی عملیات تکمیلی انجام شود تا محصول از نظر تجاری قابل دوام باشد.

مراحل مختلفی که در فرآیند تولید ورق آهن طی میشود به ایجاد یک محصول با کیفیت کمک میکند. در تمام مراحل بایستی از مطابقت محصول با مشخصات طراحی اطمینان حاصل شود.

فناوریهای تولید ورق آهن و فولاد کدامند؟

به طور معمول در تولید ورق آهن و فولاد از دو روش نورد سرد و نورد گرم استفاده میشود که هریک بر قیمت ورق آهن تولید شده موثر هستند. در طی فرآیندهای نورد گرم، رنگ ظاهری ورق تولید شده تیره میشود که به آن ورق سیاه میگویند. ورقهای تولید شده در نورد سرد نیز با عنوان ورق روغنی شناخته میشوند.

دمای بخش تولید ورق آهن و فولاد در عملیات نورد سرد، بسیار پایینتر از دمای نورد گرم است. ورقهای فلزی در عملیات نورد سرد به ورقهای نازکی تبدیل میشوند که برای ساخت پروفیلهایی مشابه ناودانی به کار میروند.

پس از آنکه تولید ورق فولادی توسط فرآیند نورد گرم انجام گرفت، عملیات نورد سرد روی آنها اعمال میشود که مراحل کار به صورت زیر است:

در شروع عملیات نورد سرد، دمای محل تولید کاهش مییابد تا ورقهای تولید شده در نورد گرم خنک شوند.

سپس ورقها به سمت غلتکهای نورد سرد که دارای دمایی در حدود دمای تبلور هستند، هدایت میشوند.

ورقها چند بار از زیر غلتکها عبور میکنند تا ضخامت آنها نازکتر شود. به طور معمول ۳ تا ۶ جفت غلتک در یک ردیف قرار دارند.

در زمان خروج ورقها از زیر غلتک ها، ارتفاع آنها با ضخامت سنج اندازه گیری میشود تا ضخامت ورق را به میزان مورد نظر کاهش دهند.

در فرآیند نورد سرد، ورقها سختتر میشوند، به همین دلیل برای بالا بردن انعطاف پذیری ورق ها، تحت عملیات آنیل قرار میگیرند.

مراحل تولید ورق فولادی از طریق نورد گرم کدامند؟

مراحل تولید ورق فولاد طی فرآیند نورد گرم به صورت زیر است:

ابتدا مواد اولیه تولید ورق شامل سنگ آهن و مواد افزودنی، در دماهای بسیار بالا در کوره پیش گرم ذوب میشوند.

پس از خروج مواد از کوره پیش گرم، طی فرآیند ریختهگری مواد مذاب فلزی به شمش تبدیل میشوند.

از این شمش ها، طی عملیات شکل دهی محصولات مختلفی از قبیل مفتول، میلگرد و ورق فلزی تولید میگردد.

برای تولید ورق آهن، قطعات فلزی فوق چندین بار از میان غلتکها عبور میکنند تا ورقها به ضخامت و ابعاد مورد نظر برسند.

پس از عبور صفحات از چندین مرحله نورد، حدود ۷۵ درصد از ضخامت اولیه ورقها کم شده و به عرض آنها افزوده میشود. میزان عرض ورقها با چرخش غلتکهای عمودی کنترل میشود.

سپس ورقها وارد عملیات پوسته شویی میگردند که برای از بین بردن پوسته اکسیدی ایجاد شده روی سطح آنها انجام میشود.

در این مرحله از تولید ورق فولاد، آنها را سرد میکنند تا به دمای مناسب برسند.

سپس ورقهای فولادی را به سمت قفسههای نورد نهایی که از ۵ تا ۷ قفسه نورد پشت سر هم تشکیل شده، هدایت میکنند.

ورقها به صورت پیوسته از اولین قفسه به سمت بقیه قفسهها پیش میروند تا نورد نهایی انجام شود. به طور معمول سرعت نورد در هر قفسه حدود ۱۰ تا ۲۰ متر بر ثانیه بوده و ارتفاع ورق هر بار بین ۴ تا ۱ میلیمتر کم میشود.

پس از خروج ورقها از بخش نورد نهایی، بایستی وارد واحد خنک کاری شوند.

وقتی دما به حدود ۵۸۰ درجه سانتیگراد رسید، برای تبدیل به کلاف وارد بخش کلاف پیچ میشوند.

در پایان کار دمای کلافهای ورق آهن و فولاد باز هم کاهش پیدا کرده و برای عرضه به بازار به قسمت بارگیری هدایت میشوند.

تکنیکهای مورد استفاده در تولید محصولات ورق فلزی کدامند؟

پس از تولید ورق آهن بسته به کاربردی که هر ورق خواهد داشت، چندین فرآیند روی آن انجام میگیرد. در هر فرآیند از ابزارهای مختلفی استفاده میشود. هدف مشترک تمامی این فرآیندها و ابزارها تبدیل ورق فلزی به یک محصول قابل استفاده میباشد. این تکنیکها و فرآیندها عبارتند از:

برش دادن: برای ساخت ورق با ابعاد مورد نظر از ورقهای فلزی نورد شده مستطیلی و مسطح استفاده میشود؛ بنابراین اولین مرحله از ساخت ورق فلزی، بریدن آن با اعمال نیروی قوی توسط انواع ابزارهای برش اولیه تا پیشرفته میباشد. استفاده از قیچی رایجترین روش برش ورق فلز است. با این حال برای برش آلیاژهای خاص و مواد سخت از پرتوهای پرقدرت دستگاههای لیزر پیشرفته استفاده میشود. روشهای دیگر شامل استفاده از برش پلاسما و برش واترجت میباشند.

خم کردن و شکل دهی: برای ساخت یک ورق فلزی مطابق با نیاز پروژه، انواع مختلفی از ابزارها و عملیات مانند پرس بریک، ماشین کاری، تا کردن و مهر زنی برای شکل دادن یا خم کردن آنها، به کار میروند.

اتصال: در بسیاری از پروژه ها، برای تشکیل یک ورق فلزی، چند ورق با جوش، لحیم کاری، پرچ کردن و چسب زنی به یکدیگر متصل میشوند.

مرحله نهایی: برای افزایش خواصی از جمله رسانایی و مقاومت، روی سطوح مختلف ورقهای فلزی عملیات تکمیلی انجام میگردد.

منبع: مثلث آنلاین

«امین صفری» به مدیرعاملی شرکت آهن و فولاد ارفع منصوب شد

هنوز برنامه مستمری برای محدودیت در مصرف گاز شرکتهای فولادی اعلام نشده است/ صنعت فولاد با مصرف فقط ۴ درصد از کل گاز کشور، از ظرفیت ۵ میلیارد دلار ارزآوری برخوردار است/ فولادسازها از قطع گاز و برق مستثنی شوند

از طرحهای فناورانه و دانشبنیان حمایت میکنیم

فراخوان عمومی شناسایی و ارزیابی کیفی شماره ۰۲-۱۴۰۳/م (نوبت اول)

دو شرکت زیرمجموعه «تجلی» در مسیر بورس

جزئیات حادثه تصادف خودروی حامل وزیر صمت

نیازهای اساسی در تدوین استراتژی توسعه صنعت معدن

اقتصاد دریامحور، فولاد سبز و اقتصاد چرخشی به عنوان راهکارهای بقا و توسعه

بزرگترین معامله تاریخ فولاد مبارکه انجام شد

دستاوردهای چشمگیر فولاد سنگان تا پایان مهر

حضور مؤثرتر در بازارهای جهانی یکی از اولویتهای اصلی فولاد مبارکه و صنعت فولاد کشور

فولاد مبارکه با نگاه درونزایی درصدد توانمندسازی مردم منطقه پیرامون خود است

قوانین حاکم بر عرضه محصولات فولاد مبارکه نقایصی دارد؛ اما برای شفافیت هرچه بیشتر، به دقت به آنها عمل کردهایم

اضافه برداشت بانکها از بانک مرکزی به ۴۷۰ همت رسید

بزرگترین معامله تاریخ فولاد مبارکه انجام شد

مازاد تقاضا دلیل اصلی سوداگری در بازار ارز است

مپنا هنوز ۴۰۰ میلیارد تومان بابت سود سهام عدالت بدهی دارد

۶۲ معدن زغال سنگ در ایران ناامن و فاقد استاندارد است/ حادثه دلخراش در معدن زغال سنگ: یک کارگر دیگر جان خود را از دست داد

قیمت جهانی طلا امروز ۱۴۰۳/۰۸/۲۶

«امین صفری» به مدیرعاملی شرکت آهن و فولاد ارفع منصوب شد

بزرگترین معامله تاریخ فولاد مبارکه انجام شد

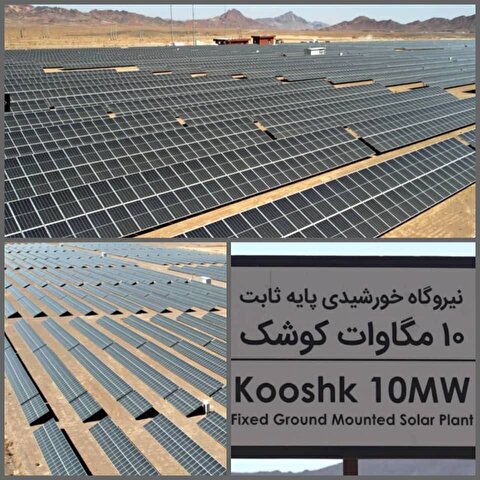

نیروگاه خورشیدی فولاد غدیر نیریز وارد مدار شد

هنوز برنامه مستمری برای محدودیت در مصرف گاز شرکتهای فولادی اعلام نشده است/ صنعت فولاد با مصرف فقط ۴ درصد از کل گاز کشور، از ظرفیت ۵ میلیارد دلار ارزآوری برخوردار است/ فولادسازها از قطع گاز و برق مستثنی شوند

از انجمن آهن و فولاد تا رسیدن به تولید فولاد سبز

چشمانداز مثبت بازار سرمایه؛ سه عامل اصلی رشد و صعود در افق نزدیک

«ملی مس» در مسیر توسعه/ افتتاح و آغاز عملیات اجرایی ۶ پروژه توسعهای و مسوولیت اجتماعی

رکوردشکنی بورس با طعم عرضههای سنگین؛ آیا روند صعودی بازار ادامهدار است؟

گشایش نخستین انبار شمش نقره بورس کالا/ نقره در همسایگی طلا؛ سبد دارایی بازار گواهی سپرده کالایی جذابتر میشود