ایرادات وارد بر اولین تصمیم دولت سیزدهم در مورد تولید و واردات ماشین آلات سنگین معدنی (شیوه نامه ۶۰/۵۶۶۱۵ مورخ ۱۴۰۱/۲/۲۶)

به گزارش میمتالز، در جلسه یکصد و سی ام ستاد تسهیل که در مورخ ۱۴۰۱/۰۲/۰۶ تشکیل شد مقرر گردیده است؛ ماشینآلات تولیدی در شرکتهای سازنده داخلی ماشینآلات به سه دسته؛ با سابقه ساخت، بدون سابقه ساخت و اختلافی تقسیم بندی شود. در خصوص ماشینآلات با سابقهی ساخت مقرر شده واردات بازرگانی (ذیل آییننامه ضوابط فنی واردات خودرو) و ذیل آییننامه اجرایی قانون معادن صورت گیرد. با این وجود متأسفانه خلاف مصوبه ستاد تسهیل دامپتراک کلاس ۱۰۰ تن که در مصوبه ستاد تسهیل، بدون سابقهی ساخت در نظر گرفته شده بود، در شیوهنامه دفتر ماشینآلات و تجهیزات کشاورزی، ساختمانی و معدنی این وزارتخانه به عنوان با سابقه ساخت در نظر گرفته شده که خلاف اجماع در جلسه ستاد بوده است. (در خصوص مورد فوق، لازم به ذکر است که شرکت هپکو که در سال گذشته اقدام به انعقاد قرارداد ساخت حدود ۱۵ دستگاه دامپتراک کلاس ۱۰۰ تن با معادن کشور نموده است، تا به امروز موفق به ساخت هیچ یک از دستگاههای متعهده نشده است؛ بنابراین صرف ادعای داشتن توانمندی در حالی که بخش تولید معدنی را معطل خود نموده است، به هیچ عنوان قابل استناد و دفاع نیست).

در خصوص تراک معدنی نیز در این جدول خلاف مصوبه ستاد تسهیل که صرفاً تولید تراک ۴۵ و ۶۵ تن را به عنوان ساخت داخل مورد قبول دانسته بود، تراک بالای ۱۰۰ تن قابل واردات بدون قید الزام به خرید داخل در نظر گرفته شده که این مورد نیز محل اشکال است.

بر اساس مصوبه ستاد تسهیل مقرر شده است با هدف تصمیمگیری در خصوص واردات گروههای دوم و سوم، کمیتهای ذیل وزارت صمت که فعالان بخش خصوصی نیز در آن عضویت داشته باشند، تشکیل شود. اما بنا به استعلام از فعالان بخش خصوصی، هیچ یک از ایشان در این جلسات (در صورت برگزار شدن) دعوت نشده اند و به ناگاه کلیه ماشینآلات مندرج در بخش اختلافی به عنوان تولید داخل در نظر گرفته شده است. این در حالی است که سوابق تولید این ماشینآلات در بخش معدن کاملاً محل اشکال است که شاهد مثال آن دامپتراک ۱۰۰ تن میباشد که علی رغم انعقاد قرارداد و دریافت پیشپرداخت ۳۰ درصدی در سال گذشته، هنوز تولید نشده است.

نکته

سوابق شرکت هپکو در دهه ۸۰ که اوج تولید این شرکت بود بر اساس اطلاعات مندرج در سامانه کدال کاملاً شفاف است. عمده دستگاههای تولیدی این شرکت که حداکثر آن در سال ۱۳۸۶ بود، حدود ۲۱۰۰ دستگاه بود که عمده آن مربوط به بخش راهسازی کشور بوده است. تنوع محصولات این شرکت در آن دوران نیز مشخص است. بر اساس گزارشهای موجود، هپکو از بدو تأسیس تا به امروز حدود ۳۰۰۰ دستگاه از مجموع ۳۰،۰۰۰ دستگاه تولیدی، وارداتی و مونتاژی خود را به معادن فروخته است (حدود ۱۰ %)، بنابراین هپکو بیش از آنکه شرکت تولیدکننده ماشینآلات معدنی باشد، تولیدکننده ماشینآلات راهسازی و عمرانی به شمار میرود. در دهه ۸۰، تعداد کارگران شرکت هپکو بیش از ۲۰۰۰ نفر بود. عمده نیروی فنی و آموزش دیده این شرکت در حال حاضر از شرکت رفتهاند و متأسفانه بعد از خصوصیسازی، این شرکت در مسیر افول قرار گرفت و در حال حاضر تعداد کارگران هپکو زیر ۱۰۰۰ نفر است که بخش قابل توجهی از ایشان نیروهای ستادی به شمار میروند؛ بنابراین انتظار تولید به میزان دهه ۸۰ در حال حاضر از این شرکت غیرممکن است و ابراز توانمندی باید مبتنی بر واقعیت شرکت باشد.

شرکتهای غیر هپکو واردکننده هستند نه تولیدکننده/راهسازی هستند و نه معدنی. این شرکتها نیز مشابه هپکو عمدتاً سوابق راهسازی دارند و در این بین فقط مقیاس تولید متفاوتی دارند و از جهت راهسازی بودن شرایط هر دو گروه تولیدکنندگان ماشینآلات این حوزه یکسان است. در زمانی که شرکت هپکو به دلیل مشکلات مدیریتی تعطیل و یا نیمه تعطیل بود، شرکتهایی تحت بخش خصوصی شکل گرفتند و اقدام به تولید ماشینآلات راهسازی و ماشینآلات مورد نیاز معادن کوچک مقیاس نمودند؛ بنابراین حذف این شرکتها با هدف انحصاری نمودن خرید از هپکو منطقی و منصفانه نیست و این شرکتها نیز قطعاً توانایی ولو محدود در مقایسه با هپکو دارند. با این وجود این ادعا که این شرکتها تولیدکننده ماشینآلات راهسازی میباشند درست است و متأسفانه بخش متولی ساخت داخل تمایزی بین توانایی تولید ماشینآلات راهسازی و معدنی قائل نمیشود. ضمن اینکه به گفته فعالان حوزه عمرانی و راهسازی کشور، دستگاههای تولید برخی از این شرکتها از کیفیت مطلوبی برخوردار نمیباشند.

عمق ساخت داخل این محصولات بسیار کم است. در خصوص عمق ساخت داخل، ذکر این نکته مهم است که مگر هپکو تراک معدنی ۶۵ تن خود را با چه عمق ساخت داخلی ساخته است که انگشت اتهام را به سمت سایر تولیدکنندگان این حوزه میگیرد؟ مگر نه اینکه ساخت تراک معدنی در وهله اول با مونتاژ کامل این دستگاه صورت گرفته است و هیچ یک از اجزای دستگاه ساخته نشده و در حال حاضر نیز برنامه داخلیسازی صرفاً متوجه بخش بارگیری دستگاه است و تمام اجزای پیشرفتهی فنی این دستگاه اعم از موتور، گیربکس، شاسی، اکسل، سیستم هیدرولیک و … وارداتی است! بنابراین نفع این سبک داخلیسازی که صرفاً منحصر در مونتاژکاری و یا به قول بخش تولیدی کشور در بهترین حالت آهنگری است، چه منفعتی برای کشور دارد جز آنکه مدت زمان تأمین و هزینه آن را برای معادن به شدت بالا میبرد؟ بهتر است در این خصوص دفتر تخصصی مربوطه در وزارتخانه (دفتر ماشینآلات و تجهیزات کشاورزی، ساختمانی و معدنی) شفافسازی نماید که سازوکار تعیین عمق ساخت داخل ماشینآلات به چه شکل است و هر شرکتی ماشینآلات تولیدی خود را با چه عمق ساخت داخلی میسازد! با توجه به اینکه امکان مقایسه در بستر شفافیت شکل میگیرد، در صورت شفافسازی، امکان مقایسه برای فعالان این حوزه فراهم میشود.

در حال حاضر کشور حداقل به ۱۲۰۰۰ ماشین سنگین معدنی معادل ۱.۵ میلیارد دلار برای تولید ارزش افزودهی ۵ میلیارد دلاری بخش معدن کشور نیاز دارد. نگاه کالایی (از منظر تولید داخل و خارجی) به یک چنین ابزار استراتژیکی در شرایطی که حلقه اول تولید مواد اولیه در گرو این تجهیزات است کار بسیار اشتباهیست و زنجیرهی ارزش را مختل و به اقتصاد کشور ضربه خواهد زد.

در هیچ جای دنیا واگذاری ماشین آلات سنگین با عمر زیر ۵ سال مرسوم نیست؛ و همین دلیل باعث بالا بودن قیمت این ماشین آلات در تمام بازارهای بین المللی میباشد. این مهم، بزرگنمایی میشود وقتی که ارزش دلاری آنها به ریال تبدیل و سرمایه در گردش بهره برداران و سرمایه گذاران این حوزه را شدیدا تهدید مینماید.

قانونی به اسم قانون “امور معادن ” وجود خارجی ندارد و این نشان از عدم تسلط افراد حاضر در این جلسه به قوانین و مقررات معدنی کشور دارد.

از ۶ گروه جدول شماره ۲ صرفا ۲ گروه در کارنامه تولیدات داخل کشور به طور رسمی ثبت شده که ۱۰۰ % قطعات فنی پیشرفته آنها وارداتی بوده است!

کارگروه تحقیقاتی معدنی شهید حسام خوشنویس در اوایل سال ۱۴۰۰ سناریوی حل مشکل کمبود ماشین آلات معدنی کشور را در سه گام اساسی منتشر نموده است که متاسفانه تا امروز مورد غفلت دولتمردان واقع شده است. تصویر زیر گویای خلاصهای از این سناریو تا نیل به خودکفایی در این بخش از اقتصاد کشور میباشد.

بیشتر بخوانید: سناریوی حل مشکل کمبود ماشین آلات معدنی کشور

منبع: رادمان ماینر

منبع: کارگروه تحقیقاتی معدنی شهید حسام خوشنویس

حضور قدرتمند گروه فولاد مبارکه در هفدهمین نمایشگاه بینالمللی متالکس

اولویت اول ما، تامین مواد معدنی است/ طراحی بستههای اکتشافی برای اولین بار در کشور/ دولت حمایت یارانهای را از بخش زغال سنگ داشته باشد

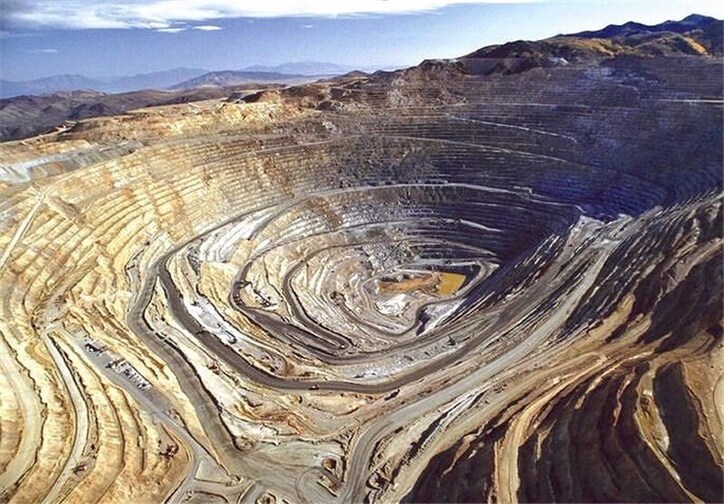

مسائل مجتمع مس درهآلو با پیگیریهای ویژه مدیرعامل شرکت ملی صنایع مس ایران به زودی مرتفع میشود

برنامهریزی برای تولید حداکثری گاز در زمستان

در مسیر افزایش تولید و توسعه زیرساخت معادن، استوار هستیم

توسعه صنعت گوهرسنگها راهبردی برای اشتغالزایی، صادرات و هویتبخشی به گوهرسنگهای ایرانی

معاون نوآوری BHP آینده معدنکاری را بازطراحی میکند

با ساختار و نگاه سنتی امکان رقابت در عرصه بینالمللی دشوار خواهد بود/ در حوزه آموزش معدن بایستی علاوه بر مباحث تئوری به کسب تجربه نیز توجه شود

اثر تناقضات قانونی بر سودآوری معادن

گزارش ۵ ماهه فملی منتشر شد؛ رشد ۳۸ درصدی درآمد عملیاتی

تداوم رکوردشکنی فولادمردان کارخانه فولادسازی فولاد مشیز بردسیر

اقتصاد بیفولاد؛ اقتصاد بیپشتوانه

پیوستگی برند سازمانی و عملکرد راهبردی ارتباطات

تبعیض در سهمیهبندی برق صنعت فولاد باید پایان یابد

تکمیل زنجیره تولید و عبور از بحرانهای انرژی با برنامهریزی و سرمایهگذاری هدفمند

آغاز فصل جدیدی از فعالیتها در مدیریت ارتباطات گروه فولاد مبارکه/ به دنبال تقویت همافزایی، یکپارچگی و همصدایی هستیم

قهرمانی تیم پیشکسوتان فوتسال صنعت فولاد مبارکه در چهارمین دوره مسابقات ایمیدرو

رونمایی از ۳ محصول جدید مدیریت ارتباطات و برند سازمانی گروه فولاد مبارکه

تولید گریدهای ویژه با ارزش افزوده بالا و برنامه عبور از ۱۰۰ گرید جدید

جهش هزینهها صنعت فولاد را تهدید میکند

۳ محور شکست شکنندگی در فولاد

جزئیات همایش تابآوری در زنجیره آهن و فولاد کشور/ مشروح سخنرانیها

اصفهان قلب تپنده فولاد ایران است/ بحران انرژی و کاهش بهرهوری صنعت به مرز هشدار رسیده است

کارنامه درخشان جهان فولاد سیرجان در پنجماهه نخست سال ۱۴۰۴

آغاز بارگیری بیش از ۸۳ هزار تن گندله آهن در بندر شهید رجایی

نبرد غولهای فولادی/ چادرملو بالاتر از کاوه و فخوز

بازگشت شاخص کل به کانال ۲.۵ میلیون/ وضعیت بازار ارز و طلا و ارتباط آن با بورس

نقدینگی جامعه از مسیر گواهی سپرده کالایی راهی تولید میشود/ بورس کالا میتواند به هاب بزرگ منطقه تبدیل شود